1

Изобретение относится к обработке металлов давлением, в частности к прессованию полых профилей и труб.

Цель изобретения - повьшение стойкости инструмента и качества внутренней поверхности профилей.

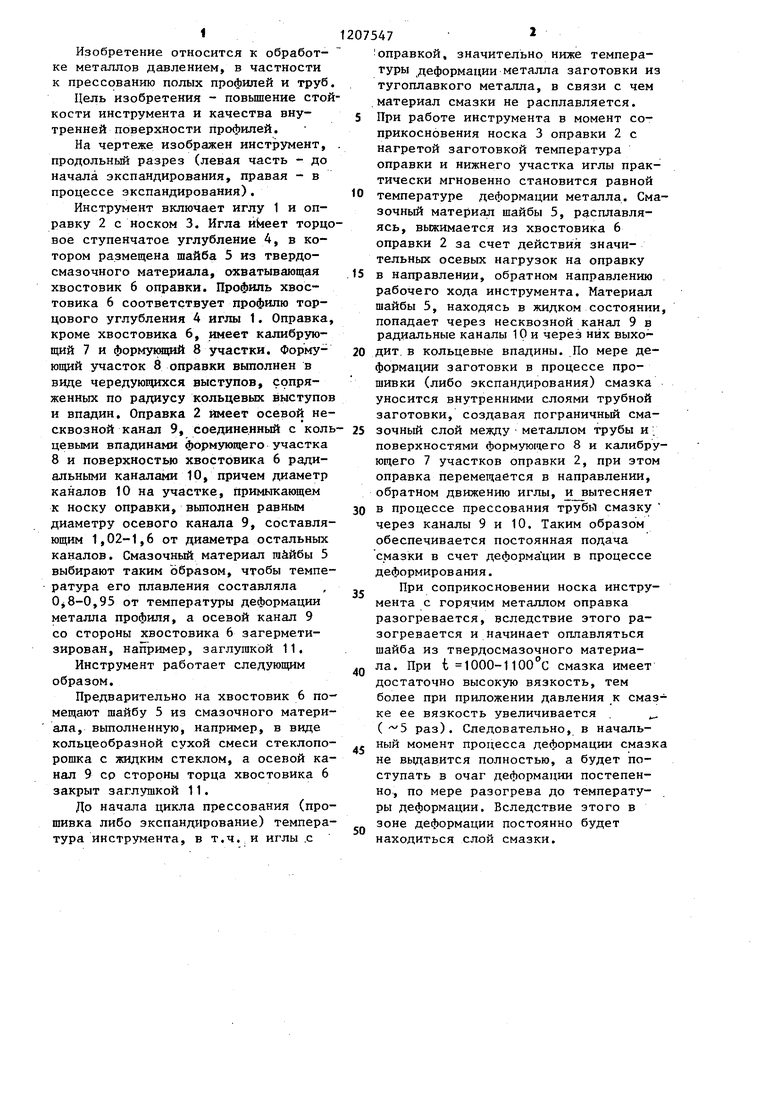

На чертеже изображен инструмент, продольный разрез (левая часть - до начала экспандирования, правая - в процессе экспандирования).

Инструмент включает иглу 1 и оправку 2 с носком 3. Игла ийеет торцовое ступенчатое углубление 4, в котором размещена шайба 5 из твердо- смазочного материала, охватывающая хвостовик 6 оправки. Профиль хвостовика 6 соответствует профилю торцового углубления 4 иглы 1. Оправка, кроме хвостовика 6, имеет калибрующий 7 и формунэдий 8 участки. Формующий участок 8 оправки вьтолнен в виде чередующихся выступов, сопряженных по радиусу кольцевых выступов и впадин. Оправка 2 имеет осевой несквозной канал 9, соединенный с кольцевыми впадинами формующего участка 8 и поверхностью хвостовика 6 радиальными каналами 10, причем диаметр каналов 10 на участке, примыкающем к носку оправки, вьтолнен равным диаметру осевого канала 9, составляющим 1,02-1,6 от диаметра остальных каналов. Смазочный материал гаййбы 5 выбирают таким образом, чтобы температура его плавления составляла Оj8-0,95 от температуры деформации металла профиля, а осевой канал 9 со стороны хвостовика 6 загерметизирован, например, заглушкой 11,

Инструмент работает следующим образом.

Предварительно на хвостовик 6 помещают шайбу 5 из смазочного материала, выполненную, например, в виде кольцеобразной сухой смеси стеклопо- рошка с жидким стеклом, а осевой канал 9 со стороны торца хвостовика 6 закрыт заглушкой 11.

До начала цикла прессования (прошивка либо экспандирование) температура инструмента, в т.ч. и иглы .с

1207547

оправкой, значительно ниже температуры деформации металла заготовки из тугоплавкого металла, в связи с чем материал смазки не расплавляется. 5 При работе инструмента в момент соприкосновения носка 3 оправки 2 с нагретой заготовкой температура оправки и нижнего участка иглы практически мгновенно становится равной 0 температуре деформации металла. Смазочный материал шайбы 5, расплавляясь, выжимается из хвостовика 6 оправки 2 за счет действия значительных осевых нагрузок на оправку 15 в направлении, обратном направлению рабочего хода инструмента. Материал шайбы 5, находясь в жидком состоянии, попадает через несквозной канал 9 в радиальные каналы 10 и через них выхо20 дит. в кольцевые впадины. По мере деформации заготовки в процессе прошивки (либо экспандирования) смазка уносится внутренними слоями трубной заготовки, создавая пограничный сма- 25 зочный слой между металлом трубы и . поверхностями формующего 8 и калибрующего 7 участков оправки 2, при этом оправка перемещается в направлении, обратном движению иглы, и ытесняет

30 в процессе прессования трубы смазку через каналы 9 и 10. Таким образом обеспечивается постоянная подача смазки в счет деформации в процессе деформирования.

При соприкосновении носка инструмента с горячим металлом оправка разогревается, вследствие этого разогревается и начинает оплавляться шайба из твердосмазочного материа Q ла. При t 1000-1100 с смазка имеет достаточно высокую вязкость, тем более при приложении давления к смазке ее вязкость увеличивается . ( раз). Следовательно, в началь.- ный момент процесса деформации смазка не выдавится полностью, а будет поступать в очаг деформации постепенно, по мере разогрева до температуры деформации. Вследствие этого в зоне деформации постоянно будет

35

50

находиться слой смазки.

ный момент процесса дефо не выдавится полностью, ступать в очаг деформаци но, по мере разогрева до ры деформации. Вследстви зоне деформации постоянн

находиться слой смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| Упорный стержень косовалкового стана | 1979 |

|

SU829229A1 |

| Способ производства труб и устройство для его осуществления | 1987 |

|

SU1437121A1 |

Редактор М.Товтин

Составитель С.Красинский Техред А.Бабинец

Заказ 89/7 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор А.Обручар

Авторы

Даты

1986-01-30—Публикация

1984-07-30—Подача