(54) ИНСТРУМЕНТ ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный узел для обратного экструдирования | 1976 |

|

SU664705A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Инструмент для прессования | 1986 |

|

SU1342555A1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Устройство для сквозной прошивки заготовок | 1987 |

|

SU1461553A1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

| Инструмент для прессования труб | 1977 |

|

SU659221A1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

1

Изобретение относится к обработке металлов давлением, а точнее к инструментам для прессования продольных изделий.

Известен инструмент аналогичного назначения, содержащий смонтированную на переднем торце пресс-штемпеля с помощью элементов байонетного затвора матрицу, установленную с возможностью ограниченного перемещения, на боковой поверхности которой вьтолнен обратный относительно движения прессштемпеля конус, взаимодействующий с внутренним конусом упругой обоймы 1 .

Недостатками такого инструмента . являются невысокая.стойкость и еложнооть конструкции,упругой обойми.

Цель изобретения - увеличение срока, службы и упрощение конструкции.

Указанная цель достигается тем, что в инструменте для обратного прессования, содержащем смонтированную на переднем торце пресс-штампеля с помощью элементов байонетного затвора матрицу, установленную с возможностью ограниченного перемещения, на боковой поверхности которой выполнен обратный относительно движения прессштемпеля корпус, взаимодействующий с внутренним конусом упругой обоймы.

упругая обойма выполнена в виде свободно установленного на переднем торце пресс-штемпеля кольца, толщина которого превышает высоту боковой конической .поверхности матрицы на величину ее осевого перемещения, а на переднем торце пресс-штемпеля выполнена центральная расточка с элементами байонетного,з атвора.

10

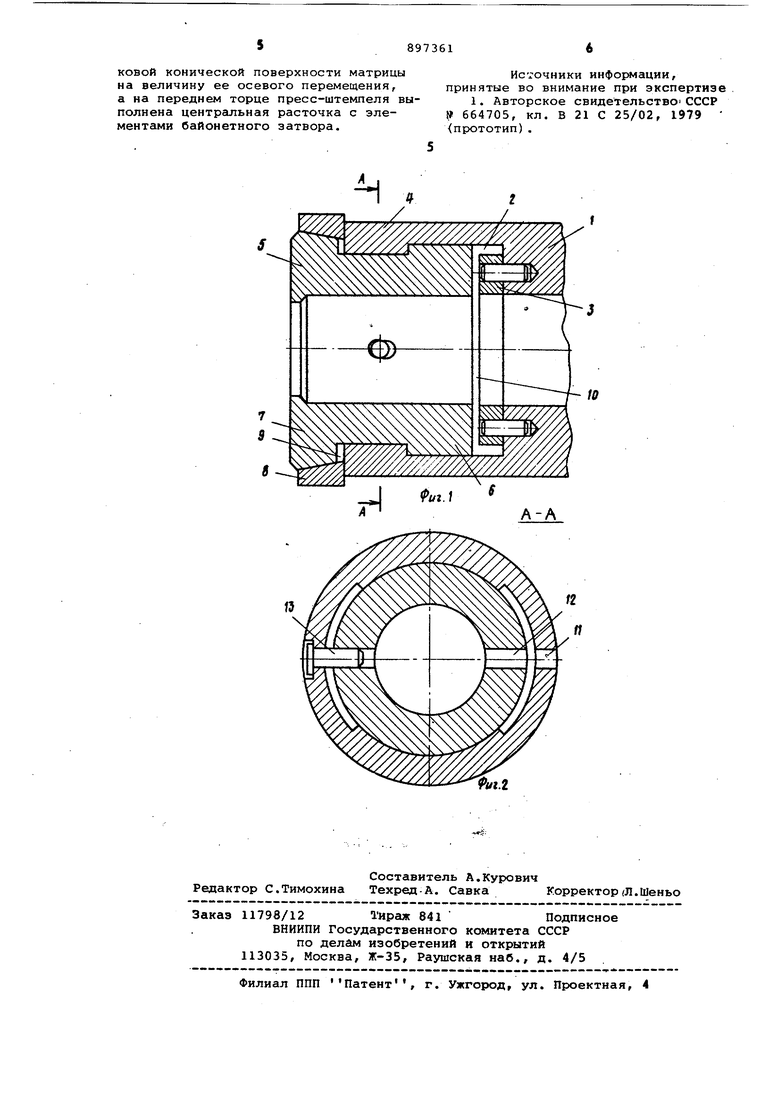

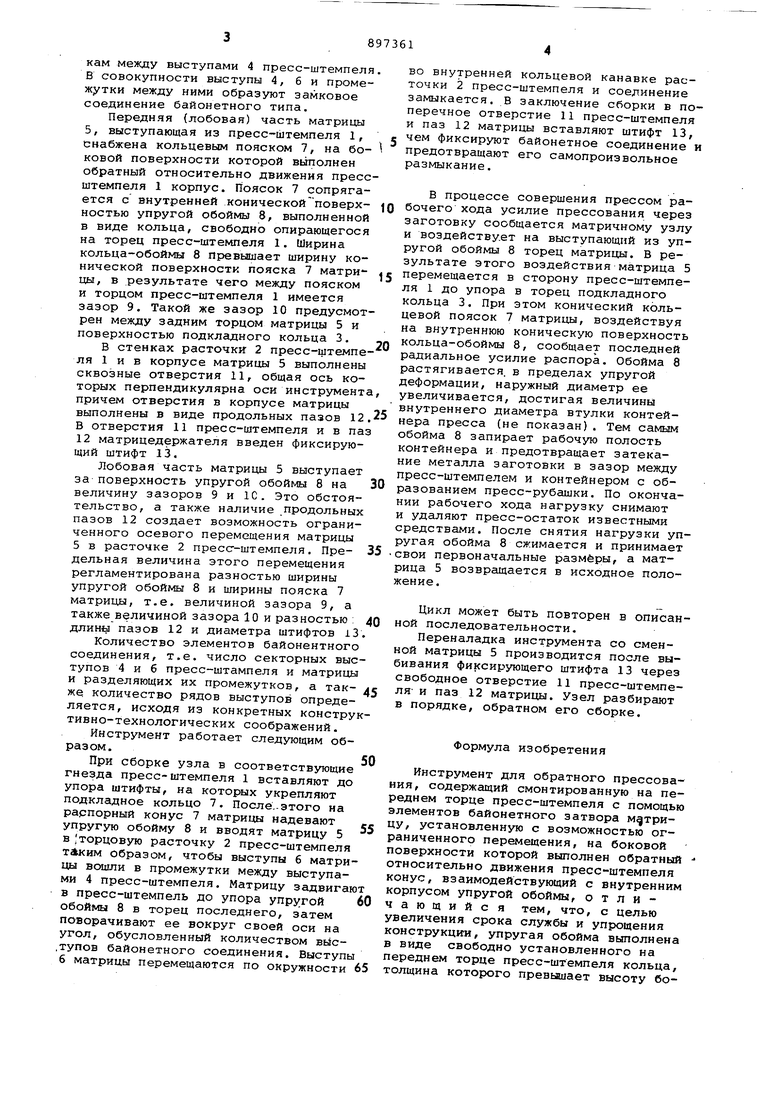

На фиг. 1 схематически показан инструмент для обратного прессования, продольный разрез; на фиг. 2 - резрез А-А на фиг. 1.

Инструмент работает следующим об15разом. .

На переднем торце пустотелого прессштемпеля 1, одновременно являющемся матрицедержателем, выполнена центральная расточка 2, на задней стен20ке которой жестко укреплено, например, с помощью штифтов, подкладное кольцо 3. По окружности цилиндрической стенки расточки 2 размещены секторные выступы 4, разделенные одина25ковыми промежутками. Внутрь расточки 2 частью своего.корпуса входит матрица 5, на наружной поверхности которой выполнены секторные выступы 6, соответствующие по форме, размерам

30 относительному расположению промежуткам между выступами 4 пресс-штемпеля В совокупности выступы 4, 6 и промежутки между ними образуют замковое соединение байонетного типа.

Передняя (лобовая) часть матрицы 5, выступающая из пресс-штемпеля 1, снабжена кольцевым пояском 7, на боковой поверхности которой выполнен обратный относительно движения прессштемпеля 1 корпус. Поясок 7 сопрягается с внутренней конической поверхностью упругой обоймы 8, выполненной в виде кольца, свободно опирающегося на торец пресс-штемпеля 1. Ширина кольца-обоймы 8 превышает ширину конической поверхности пояска 7 матрицы, в результате чего между пояском и торцом пресс-штемпеля 1 имеется зазор 9. Такой же зазор 10 предусмотрен между задним торцом матрицы 5 и поверхностью подкладного кольца 3.

В стенках расточки 2 пресс-штемпеля 1 и в корпусе матрицы 5 выполнены сквозные отверстия 11, общая ось которых перпендикулярна оси инструмент причем отверстия в корпусе матрицы выполнены в виде продольных пазов 12 В отверстия 11 пресс-штемпеля и в па 12 матрицедержателя введен фиксирующий штифт 13.

Лобовая часть матрицы 5 выступает за поверхность упругой обоймы 8 на величину зазоров 9 и 1C. Это обстоятельство, а также наличие продольных пазов 12 создает возможность ограниченного осевого перемещения матрицы

5в расточке 2 пресс-штемпеля. Предельная величина этого перемещения регламентирована разностью ширины упругой обоймы 8 и ширины пояска 7 матрицы, т.е. величиной зазора 9, а также величиной зазора 10 и разностью ; длины пазов 12 и диаметра штифтов i3

Количество элементов байонентного соединения, т.е. число секторных выступов 4 и 6 пресс-штампеля и матрицы и разделяющих их промежутков, а также количество рядов выступов определяется, исходя из конкретных конструтивно-технологических соображений.

Инструмент работает следующим образом.

При сборке узла в соответствующие гнезда пресс-штемпеля 1 вставляют до упора штифты, на которых укрепляют подкладное кольцо 7. После,-этого на рарпорный конус 7 матрицы надевают упругую обойму 8 и вводят матрицу 5 в ,торцовую расточку 2 пресс-штемпеля ТАКИМ образом, чтобы выступы 6 матрицы вошли в промежутки между выступами 4 пресс-штемпеля. Матрицу задвигаю в пресс-штемпель до упора упругой обоймы 8 в торец последнего, затем поворачивают ее вокруг своей оси на угол, обусловленный количеством Btic,тупов байонетного соединения. Выступы

6матрицы перемещаются по окружности

во внутренней кольцевой канавке расточки 2 пресс-штемпеля и соединение замыкается. В заключение сборки в поперечное отверстие 11 пресс-штемпеля и паз 12 матрицы вставляют штифт 13, чем фиксируют байонетное соединение предотвращают его самопроизвольное размыкание.

В процессе совершения прессом рабочего хода усилие прессования через заготовку сообщается матричному узлу и воздействует на выступающий из упругой обоймы 6 торец матрицы. В результате этого воздействия матрица 5 перемещается в сторону пресс-штемпеля 1 до упора в торец подкладного кольца 3. При этом конический кольцевой поясок 7 матрицы, воздействуя на внутреннюю коническую поверхность кольца-обоймы 8, сообщает последней радиальное усилие распора. Обойма 8 растягивается, в пределах упругой деформации, наружный диаметр ее увеличивается, достигая величины внутреннего диаметра втулки контейнера пресса (не показан). Тем самым обойма 8 запирает рабочую полость контейнера и предотвращает затекание металла заготовки в зазор между пресс-штемпелем и контейнером с образованием пресс-рубашки. По окончании рабочего хода нагрузку снимают и удаляют пресс-остаток известными средствами. После снятия нагрузки упругая обойма 8 сжимается и принимает свои первоначальные размеры, а матрица 5 возвращается в исходное положение.

Цикл может быть повторен в описанной последовательности.

Переналадка инструмента со сменной матрицы 5 производится после выбивания фиксирующего штифта 13 через свободное отверстие 11 пресс-штемпеля- и паз 12 матрицы. Узел разбирают в порядке, обратном его сборке.

Формула изобретения

Инструмент для обратного прессования, содержащий смонтированную на переднем торце пресс-штемпеля с помощью элементов байонетного затвора м трицу, установленную с возможностью ограниченного перемещения, на боковой поверхности которой выполнен обратный относительно движения пресс-штемпеля конус, взаимодействующий с внутренним корпусом упругой обоймы, отличающийся тем, что, с целью увеличения срока службы и упрощения конструкции, упругая обойма выполнена в виде свободно установленного на переднем торце пресс-штемпеля кольца, толщина которого превьаиает высоту боковой конической поверхности матрицы на величину ее осевого перемещения, а на переднем торце пресс-штемпеля выполнена центральная расточка с элементами байонетного затвора.

Источники информации, принятые во внимание при экспертизе

{прототип).

Авторы

Даты

1982-01-15—Публикация

1980-04-07—Подача