1

Изобретение относится к обработке металлов давлением, а именно к устройствам для обратного прессования металла.

Известен матричный узел для обратного прессования металла, содержащий соосно установленный на торце полого прессштемпеля матрицедержатель с Матрицей, в котором крепление матрицедержателя к прессштемпелю осуществлено посредством резьбовой втулки, пропущенной в отверстие последнего 1.

Указанная конструкция позволяет деталям матричного узла совершить обратный ход в контейнере, но не исключает образование прессрубашки в зазоре между матрицей и стенками контейнера, которую необходимо периодически удалять. Эта операция сложна и трудоемка.

Наиболее близким техническим решением к предлагаемому является матричный узел для обратного прессования металла,содержащий прессштемпель, несущий матрицу и соосно пере мещающуюся нажимную шайбу, взаи одействующую рабочим торцем с металлом, а противоположным - с торцем упругой конической обоймы, установленной с возможностью перемещения на распорном конусе 12.

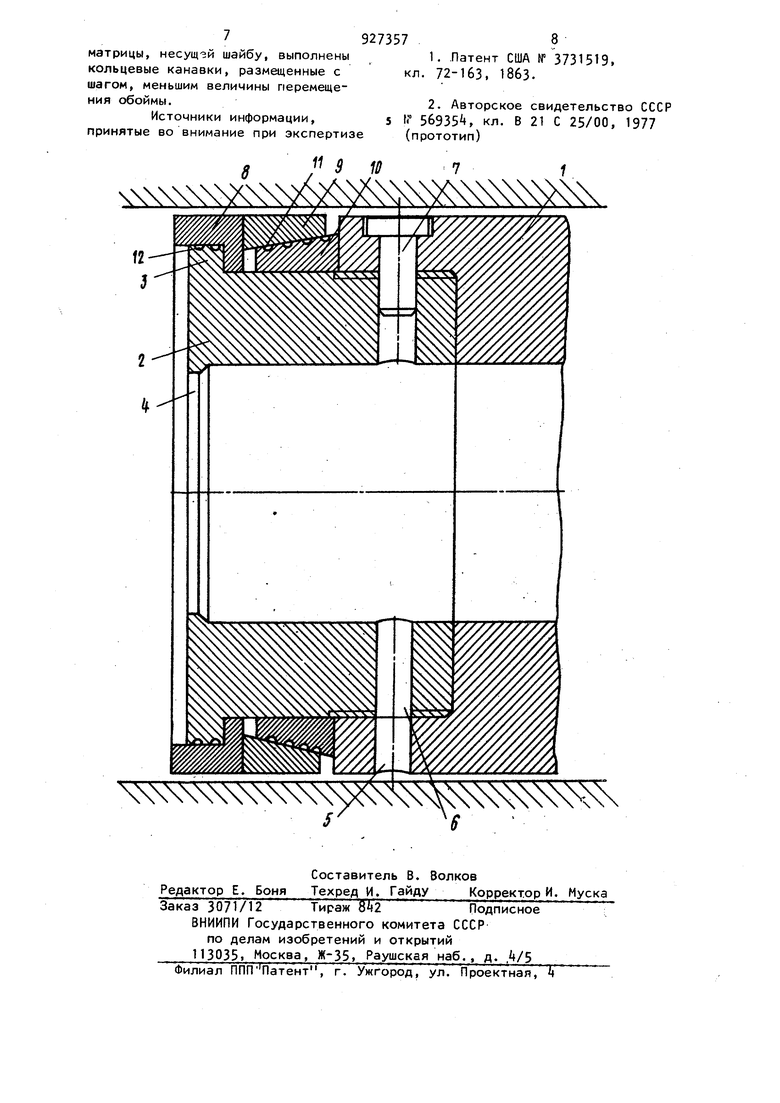

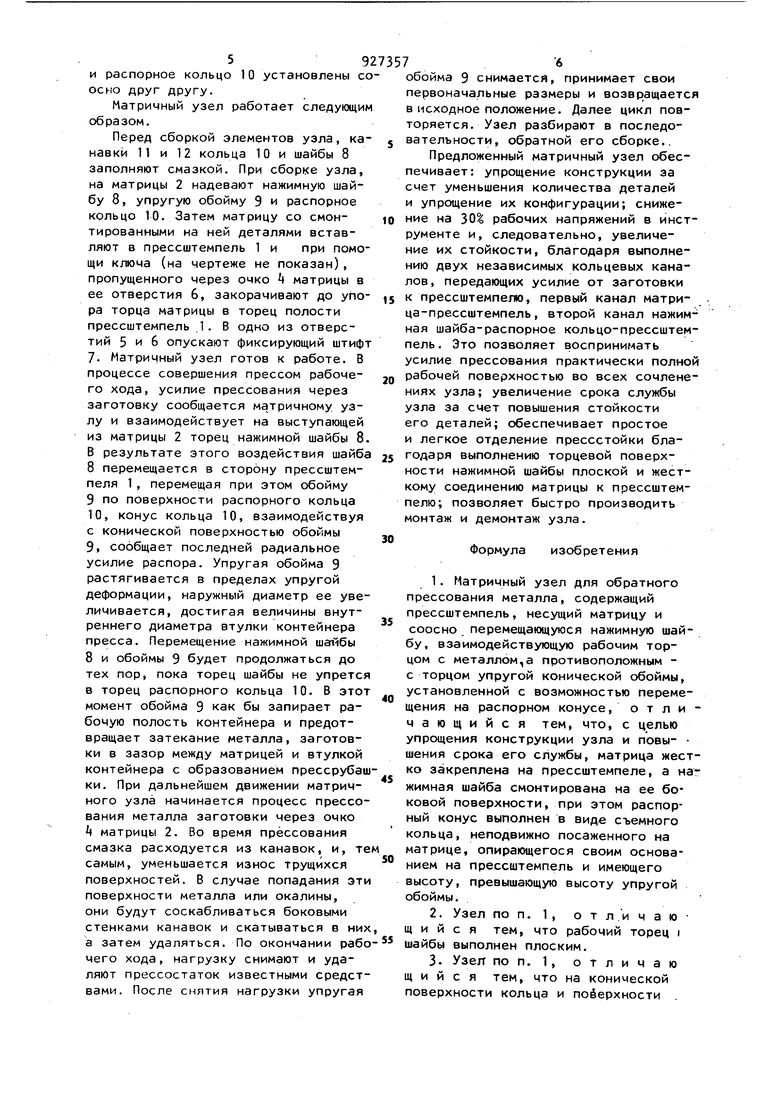

Недостаток конструкции заключается в ее сложности и вызван наличием большого количества деталей. Некоторые из деталей, вследствие необходимости выполнения на их поверхностях конуса и гнезд под матрицу и байонетного затвора еще и трудоемкости в изготовлении. Следует так же отметить, что байонетное крепление корпуса узла к прессштемпелю увеличивает напряжение в элементах конструкции -в месте установки байонета. Установка корпуса узла на байонет прессштемпеля с большим зазором приводит к быстрому износу как контакт ных поверхностей корпусом и прессштемпелем, так и всего замкового затвора. Кроме того, при обратном ходе инструмента, когда зазор между корпусом узла и прессштемпелем раскрыт, в него может попасть прессуемы металл или окалина, что приведет к резкой локализации и эксцентриситету нагрузки и вследствие этого, к полом ке узла. Во время прессования возмож но попадание металла или окалины на трущиеся поверхности между распирающимся кольцом и конической поверхностью корпуса, а также между шайбой и шпилькой, что вызывает затруднение приведения подвижных элементов в исходное состояние и быстрый износ тру щихся поверхностей. А износ коническ поверхности на корпусе требует изготовления нового корпуса. Выполнение в известном инструменте шайбы со ско шенной торцевой поверхностью и наличие большого зазора в байонетном сое динении не позволяет отделить прессостаток от прессшайбы наиболее простым и широко распространенного метод срезания путем надавливания на его боковую поверхность. Наличие указанного может привести к перекосу инструмента и попаданию его под ножи. Целью изобретения является упроще ние конструкции матричного узла, повышение срока его службы. Указанная цель достигается тем, что в матричном узле для обратного прессования металла, содержащем прес штемпель несущий матрицуи соосно перемещающуюся нажимную шайбу, и вза имодействующую рабочим торцем с металлом, а противоположным - t торцем упругой конической обоймы, установленной с возможностью перемещения на распорном конце, матрица жестко закреплена на прессштемпеле, а нажимная шайба смонтирована на ее боковой поверхности, при этом распорный конус выполнен в виде съем ного кольца, подвижно посаженного на матрице, опирающегося своим основанием на прессштемпель и имеющего высоту превышающую высоту упругой обоймы. При этом рабочий торец шайбы выполнен плоским,а на конической поверхности и на поверхности матрицы, несущей шайбу, выполнены кольцевые канавки, размещенные с шагом, меньшим перемещения обоймы. На чертеже изображен общий вид матричного узла, продольный разрез. Матричный узел для обратного прессования металла содержит пустотелый Прессштемпель 1, одновременно являющийся матрицедержателем, на торце которого выполнена цилиндрическая полость, в которой при помощи, например, резьбового соединения жестко закреплена матрица 2. Матрица 2 представляет собой полый цилиндр с фланцем 3 на его боковой поверхности и очком 4. Станки прессштемгеля 1 и матрицы 2 снабжены отверстиями соответственно 5 и 6, через два из которых пропущен штифт 7. служащий для фиксирования матрицы от провррота. На боковой поверхности матрицы 3, снабженной фланцем 3i смонтирована нажимная шайба 8, обладающая свободой ограниченного осевого перемещения и взаимодействующая одним торцем с прессующим металлом, а противоположным - с торцом упругой конической обоймы 9Торцовая поверхность шайбы 8, взаимодействующая с металлом, выполнена плоской. Обойма 9 установлена с возможностью осевого перемещения на распорном конусе 10, который выполнен в виде съемного кольца, неподвижно посаженного на боковой поверхности матрицы 2. Конус выполнен на наружной поверхности кольца 10, которое опирается своим основанием на прессштемпель 1 и имеет высоту на 2-5% превышающую высоту обоймы 9« В исходном состоянии шайба 8 и распорное кольцо 10 установлены с зазором между собой, который равен величине перемещения шайбы, а упругая обойма 9 опирается своим основанием на шайбу. На конической поверхности кольца 10 и на поверхности матрицы.2, несущей шайбу 8, выполнены кольцевые канавки соответственно 11 и 12, заполненные смазкой и служащие для смазывания трущихся поверхностей и очистки их от попавших на них частиц металла и окалины. Ширина канавок 11 и 12 составляет 2-5, а глубина 37 от наружного диаметра матриць 2. Канавки размещены на указанных поверхностях с шагом меньшим величины перемещения обоймы 9 (в данном случае он выбран меньше этого перемещения«на 5). Названные размеры канавок и шаг их расположения обеспечивают хорошее смазывание и полную очистку трущихся поверхностей по всей их длине. Прессштемпель 1, матрица 2, нажимная шайба 8, упругая обойма 9 и распорное кольцо 10 установлены со осио друг другу. Матричный узел работает следующим образом. Перед сборкой элементов узла, канавкй 11 и 12 кольца 10 и шайбы 8 заполняют смазкой. При сборке узла, на матрицы 2 надевают нажимную шайбу 8, упругую обойму 9 и распорное кольцо 10. Затем матрицу со смонтированными на ней деталями вставляют в прессштемпель 1 и при помощи ключа (на чертеже не показан), пропущенного через очко k матрицы в ее отверстия 6, закорачивают до упора торца матрицы в торец полости прессштемпель 1. В одно из отверстий 5 и 6 опускают фиксирующий штифт 7. Матричный узел готов к работе. В процессе совершения прессом рабочего хода, усилие прессования через заготовку сообщается матричному узлу и взаимодействует на выступающей из матрицы 2 торец нажимной шайбы 8 В результате этого воздействия шайба 8перемещается в сторону прессштемпеля 1, перемещая при этом обойму 9по поверхности распорного кольца 10, конус кольца 10, взаимодействуя с конической поверхностью обоймы 9, сообщает последней радиальное усилие распора. Упругая обойма 9 растягивается в пределах упругой деформации, наружный диаметр ее увеличивается, достигая величины внутреннего диаметра втулки контейнера пресса. Перемещение нажимной ша11бы 8 и обоймы 9 будет продолжаться до тех пор, пока торец шайбы не упрется в торец распорного кольца 10. В этот момент обойма 9 как бы запирает рабочую полость контейнера и предотвращает затекание металла, заготовки в зазор между матрицей и втулкой контейнера с образованием прессрубаш ки. При дальнейшем движении матричного узла начинается процесс прессо вания металла заготовки через очко Ц матрицы 2. Во время прессования смазка расходуется из канавок, и, т самым, уменьшается износ трущихся поверхностей. В случае попадания эт поверхности металла или окалины, они будут соскабливаться боковыми стенками канавок и скатываться в ни а затем удаляться. По окончании раб чего хода, нагрузку снимают и удаляют прессостаток известными средст вами. После снятия нагрузки упругая обойма 9 снимается, принимает свои первоначальные размеры и возвращается в исходное положение. Далее цикл повторяется. Узел разбирают в последовательности, обратной его сборке.. Предложенный матричный узел обеспечивает: упрощение конструкции за счет уменьшения количества деталей и упрощение их конфигурации; снижение на 30 рабочих напряжений в инструменте и, следовательно, увеличение их стойкости, благодаря выполнению двух независимых кольцевых каналов , Передающих усилие от заготовки к прессштемпелю, первый канал матрица-прессштемпель, второй канал нажимная шайба-распорное кольцо-прессштемпель. Это позволяет воспринимать усилие прессования практически полной рабочей поверхностью во всех сочленениях узла; увеличение срока службы узла за счет повышения стойкости его деталей; обеспечивает простое и легкое отделение прессстойки благодаря выполнению торцевой поверхности нажимной шайбы плоской и жесткому соединению матрицы к прессштемпелю; позволяет быстро производить монтаж и демонтаж узла. Формула изобретения 1.Матричный узел для обратного прессования металла, содержащий прессштемпель, несущий матрицу и соосно перемещающуюся нажимную шайбу, взаимодействующую рабочим торцом с металлом,а противоположным с торцом упругой конической обоймы, установленной с возможностью перемещения на распорном конусе, отличающийся тем, что, с целью упрощения конструкции узла и повы- шения срока его службы, матрица жестко закреплена на прессштемпеле, а нажимная шайба смонтирована на ее боковой поверхности, при этом распорный конус выполнен в виде съемного кольца, неподвижно посаженного на матрице, опирающегося своим основанием на прессштемпель и имеющего высоту, превышающую высоту упругой обоймы. 2.Узел по п. 1, отличающийся тем, что рабочий торец i шайбы выполнен плоским. 3.Узел по п. 1, отличаю щ и и с я тем, что на конической поверхности кольца и поберхности

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Матричный узел для обратного экструдирования | 1976 |

|

SU664705A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Матричный узел для экструдирования | 1979 |

|

SU863052A2 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Матричный узел пресса для прессования изделий периодического сечения | 1988 |

|

SU1690880A1 |

| Матричный узел для прессования изделий | 1977 |

|

SU615978A1 |

| Устройство для прессования кольцевыхиздЕлий | 1978 |

|

SU810325A1 |

| МАТРИЧНЫЙ УЗЕЛ | 1973 |

|

SU388914A1 |

Авторы

Даты

1982-05-15—Публикация

1980-07-08—Подача