Существующие до настоящего времени путеукладчики имеют, по мнению автора, ряд существенных недостатков: 1) обладают незначительной производительностью, 2) сложны, громоздки и весьма дороги по своей стоимости, 3) требуют большого количества квалифицированной рабочей силы и 4) в виду сложности конструкции необходим частый их ремонт, что связано с неизбежной остановкой работ.

С целью устранения этих недостатков предусматривается способ укладки пути звеньями, использующий для перевозки рельсовых пакетов тележки, имеющие рельсовый и дорожный ход, а также снабженные горизонтальными транспортерами для передвижения нижних звеньев рельсов. Предлагае:ый способ, согласно изобретению, остоит в том, что звено, будучи опу1цено задним концом на путь транспортером задней тележки, движется дальше, опираясь другим концом на переднюю тележку. При дальнейшем движении звено постепенно соскальзывает с передней тележки и опускается по направляющим на путь. То же самое происходит с остальными звеньями до израсходования

всего пакета тележки. Для обеспечения непрерывной укладки пути и исключения встречных движений передние разгруженные тележки отвозятся на базу под нагрузку по грунтовой дороге, благодаря чему получается возможность производства укладки звеньев тем же порядком следующими сзади тележками.

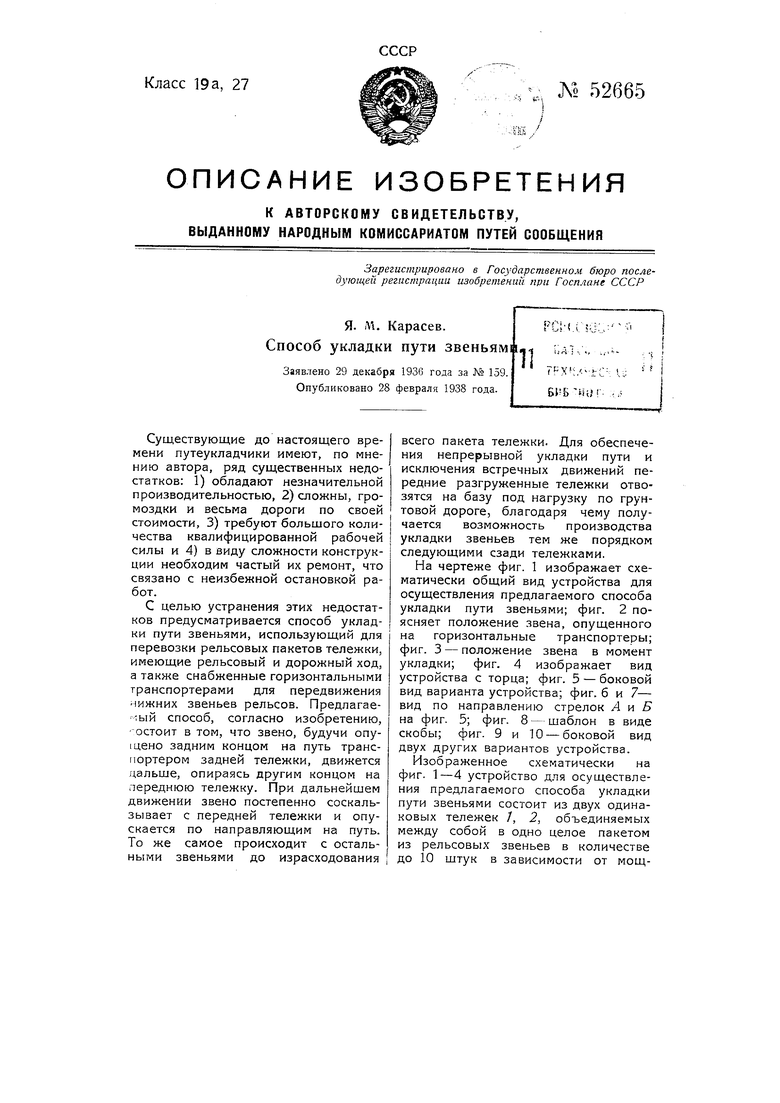

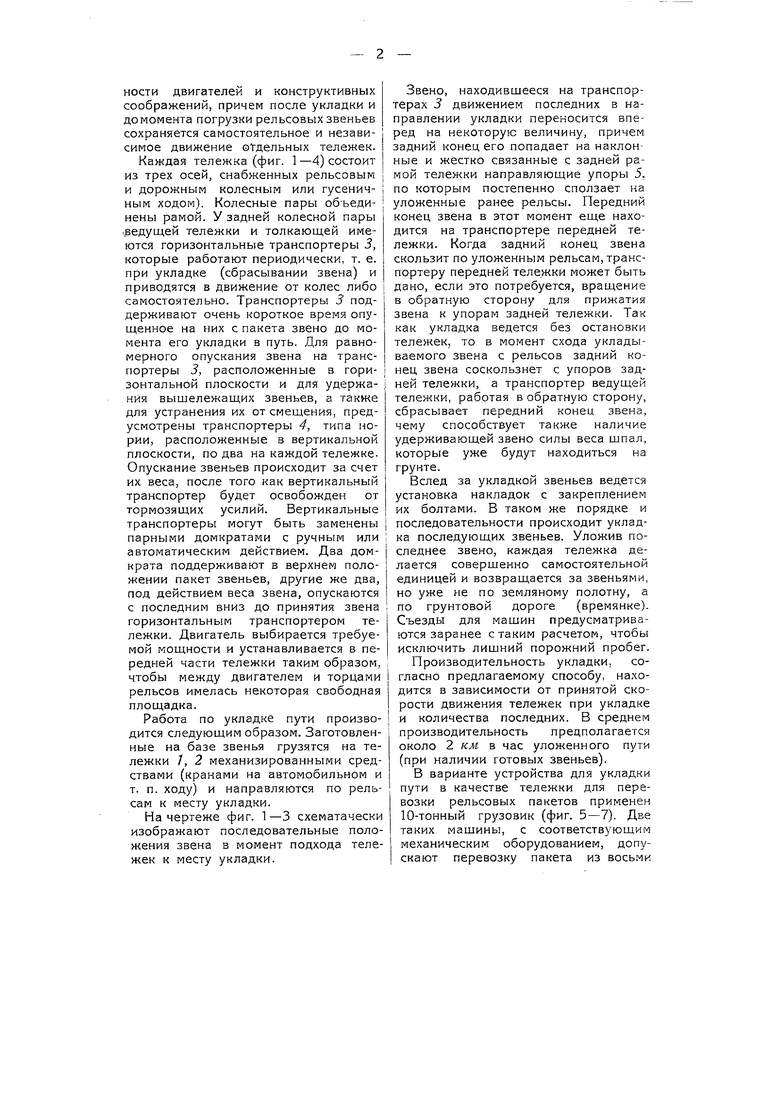

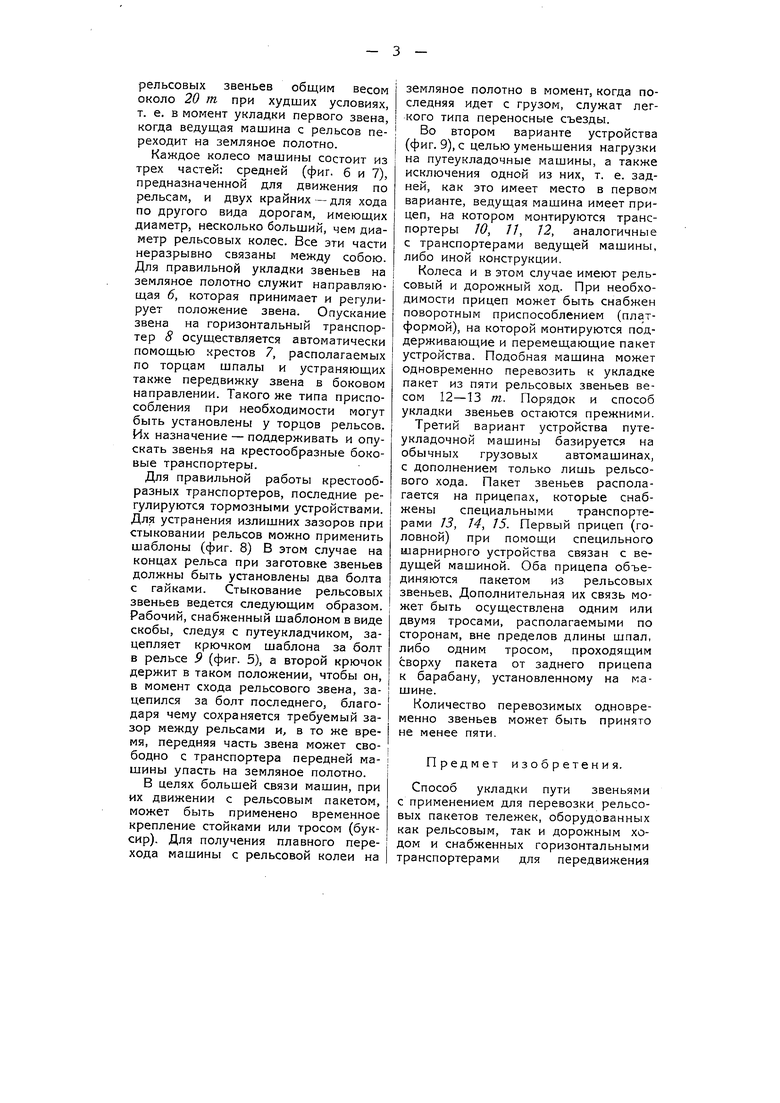

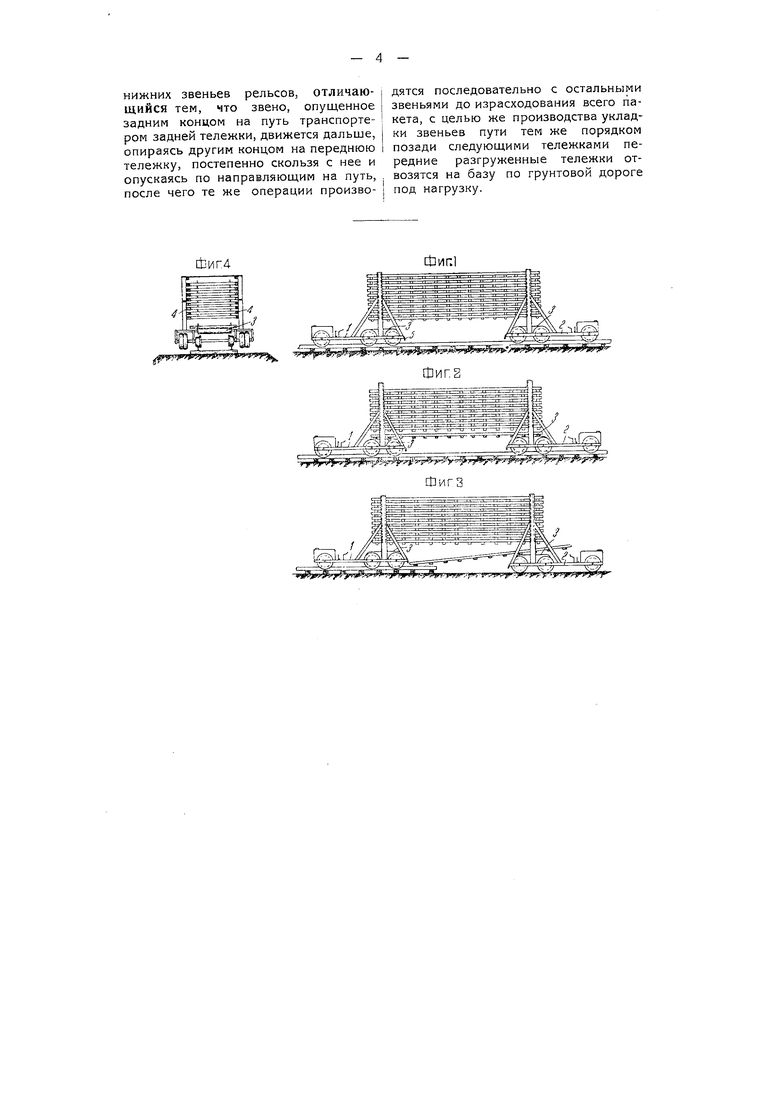

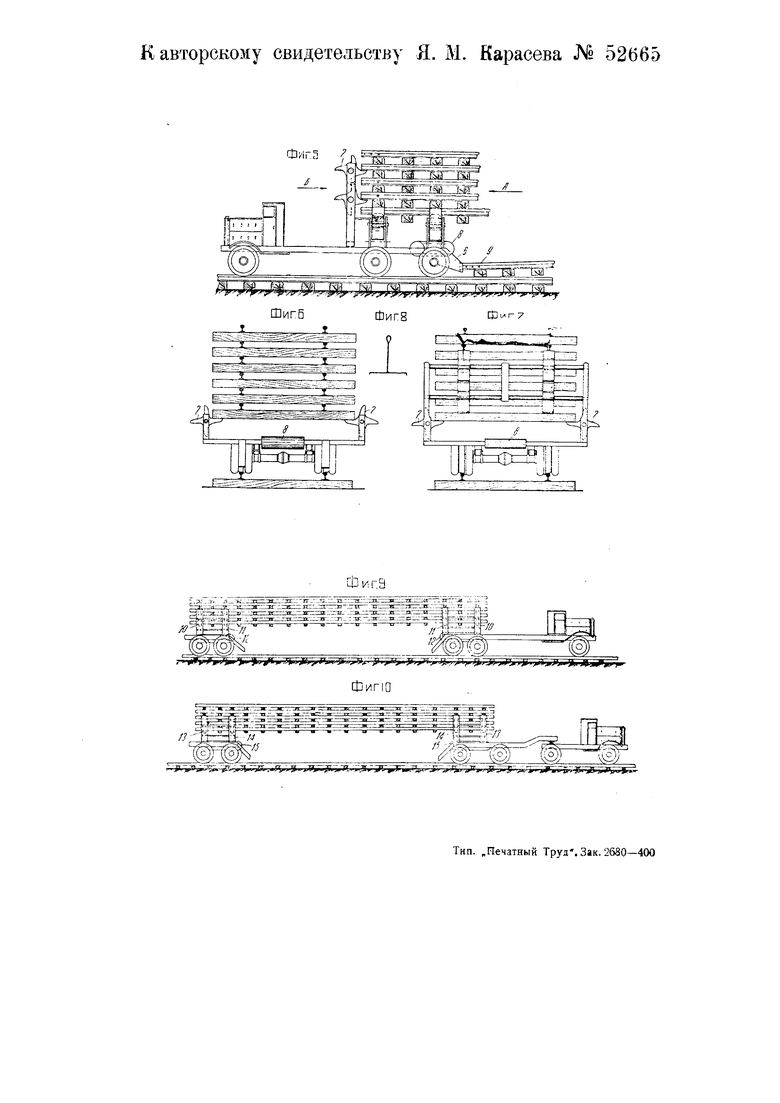

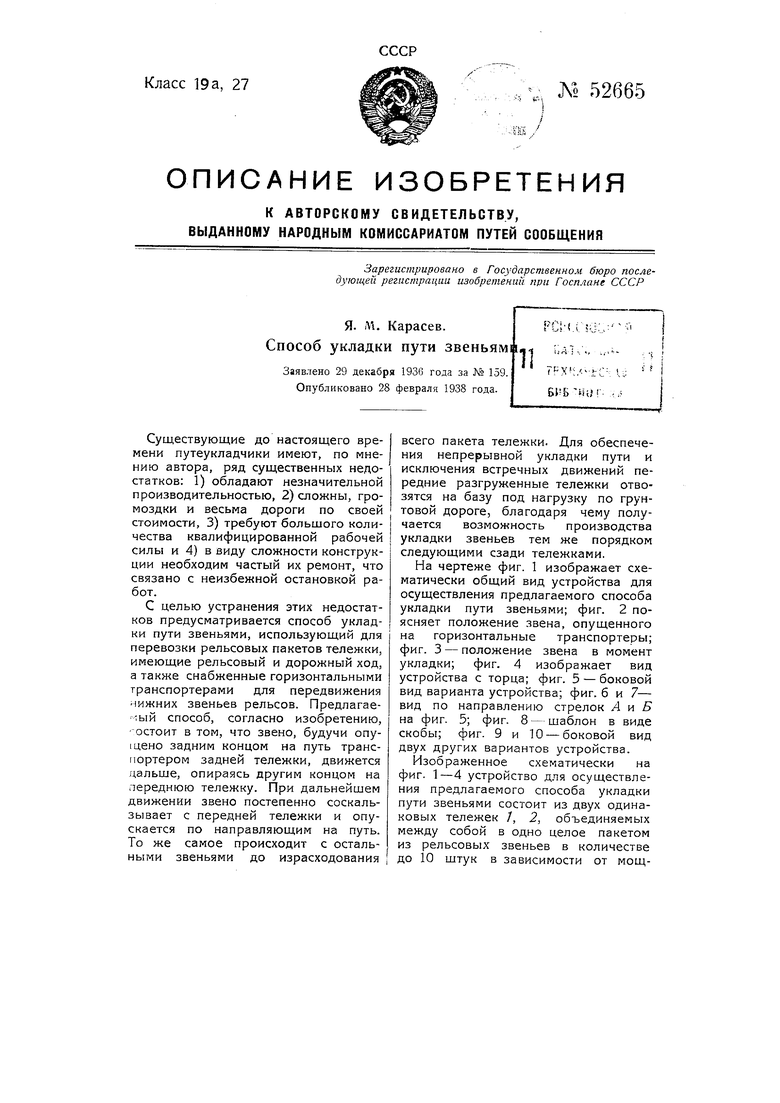

На чертеже фиг. 1 изображает схематически общий вид устройства для осуществления предлагаемого способа укладки пути звеньями; фиг. 2 поясняет положение звена, опущенного на горизонтальные транспортеры; фиг. 3 - положение звена в момент укладки; фиг. 4 изображает вид устройства с торца; фиг. 5 - боковой вид варианта устройства; фиг. б и 7- вид по направлению стрелок А и Б на фиг. 5; фиг. 8 - шаблон в виде скобы; фиг. 9 и 10 - боковой вид двух других вариантов устройства.

Изображенное схематически на фиг. 1-4 устройство для осуществления предлагаемого способа укладки пути звеньями состоит из двух одинаковых тележек 7, 2, объединяемых между собой в одно целое пакетом из рельсовых звеньев в количестве до 10 штук в зависимости от мощности двигателей и конструктивных соображений, причем после укладки и до момента погрузки рельсовых звеньев сохраняется самостоятельное и независимое движение otдeльныx тележек.

Каждая тележка (фиг. 1-4) состоит из трех осей, снабженных рельсовым и дорожным колесным или гусеничным ходом). Колесные пары объединены рамой. У задней колесной пары ведущей тележки и толкающей имеются горизонтальные транспортеры 3, которые работают периодически, т. е. при укладке (сбрасывании звена) и приводятся в движение от колес либо самостоятельно. Транспортеры 3 поддерживают очень короткое время опущенное на них с пакета звено до момента его укладки в путь. Для равномерного опускания звена на транспортеры 3, расположенные в горизонтальной плоскости и для удержания вышележащих звеньев, а также для устранения их от смещения, предусмотрены транспортеры 4, типа нории, расположенные в вертикальной плоскости, по два на каждой тележке. Опускание звеньев происходит за счет их веса, после того как вертикальный транспортер будет освобожден от тормозящих усилий. Вертикальные транспортеры могут быть заменены парными домкратами с ручным или автоматическим действием. Два домкрата поддерживают в верхнем положении пакет звеньев, другие же два, под действием веса звена, опускаются с последним вниз до принятия звена горизонтальным транспортером тележки. Двигатель выбирается требуемой мощности и устанавливается в передней части тележки таким образом, чтобы между двигателем и торцами рельсов имелась некоторая свободная площадка.

Работа по укладке пути производится следующим образом. Заготовленные на базе звенья грузятся на тележки 7, 2 механизированными средствами (кранами на автомобильном и т. п. ходу) и направляются по рельсам к месту укладки.

На чертеже фиг. 1-3 схематачески изображают последовательные положения звена в момент подхода тележек к месту укладки.

Звено, находившееся на транспортерах 3 движением последних в направлении укладки переносится вперед на некоторую величину, причем задний конец его попадает на наклонные и жестко связанные с задней рамой тележки направляющие упоры 5. по которым постепенно сползает на уложенные ранее рельсы. Передний конец звена в этот момент еще находится на транспортере передней тележки. Когда задний конец звена скользит по уложенным рельсам, транспортеру передней тележки может быть дано, если это потребуется, вращение в обратную сторону для прижатия звена к упорам задней тележки. Так как укладка ведется без остановки тележек, то в момент схода укладываемого звена с рельсов задний конец звена соскользнет с упоров задней тележки, а транспортер ведущей тележки, работая в обратную сторону, сбрасывает передний конец звена, чему способствует также наличие удерживающей звено силы веса шпал, которые уже будут находиться на грунте.

Вслед за укладкой звеньев ведется установка накладок с закреплением их болтами. В таком же порядке и последовательности происходит укладка последующих звеньев. Уложив последнее звено, каждая тележка делается совершенно самостоятельной единицей и возвращается за звеньями, но уже не по земляному полотну, а по грунтовой дороге (времянке). Съезды для машин предусматриваются заранее с таким расчетом, чтобы исключить лищний порожний пробег.

Производительность укладки, согласно предлагаемому способу, находится в зависимости от принятой скорости движения тележек при укладке и количества последних. В среднем производительность предполагается около 2 км в час уложенного пути (при наличии готовых звеньев).

В варианте устройства для укладки пути в качестве тележки для перевозки рельсовых пакетов применен 10-тонный грузовик (фиг. 5-7). Две таких машины, с соответствующим механическим оборудованием, допускают перевозку пакета из восьми

рельсовых звеньев общим весом около 20 т при худших условиях, т. е. в момент укладки первого звена, когда ведущая машина с рельсов переходит на земляное полотно.

Каждое колесо машины состоит из трех частей: средней (фиг. б и 7), предназначенной для движения по рельсам, и двух крайних - для хода по другого вида дорогам, имеющих диаметр, несколько больший, чем диаметр рельсовых колес. Все эти части неразрывно связаны между собою. Для правильной укладки звеньев на земляное полотно служит направляющая 6, которая принимает и регулирует положение звена. Опускание звена на горизонтальный транспортер 8 осуществляется автоматически помощью крестов 7, располагаемых по торцам шпалы и устраняющих также передвижку звена в боковом направлении. Такого же типа приспособления при необходимости могут быть установлены у торцов рельсов. Их назначение - поддерживать и опускать звенья на крестообразные боковые транспортеры.

Для правильной работы крестообразных транспортеров, последние регулируются тормозными устройствами. Для устранения излишних зазоров при стыковании рельсов можно применить шаблоны (фиг. 8) В этом случае на концах рельса при заготовке звеньев должны быть установлены два болта с гайками. Стыкование рельсовых звеньев ведется следующим образом. Рабочий, снабженный шаблоном в виде скобы, следуя с путеукладчиком, зацепляет крючком шаблона за болт в рельсе 9 (фиг. 5), а второй крючок держит в таком положении, чтобы он, в момент схода рельсового звена, зацепился за болт последнего, благодаря чему сохраняется требуемый зазор между рельсами и, в то же время, передняя часть звена может свободно с транспортера передней машины упасть на земляное полотно.

В целях большей связи машин, при их движении с рельсовым пакетом, может быть применено временное крепление стойками или тросом (буксир). Для получения плавного перехода машины с рельсовой колеи на

земляное полотно в момент, когда последняя идет с грузом, служат легкого типа переносные съезды.

Во втором варианте устройства (фиг. 9), с целью уменьшения нагрузки на путеукладочные машины, а также исключения одной из них, т. е. задней, как это имеет место в первом варианте, ведущая машина имеет прицеп, на котором монтируются транспортеры JO, 11, 72, аналогичные с транспортерами ведущей машины, либо иной конструкции.

Колеса и в этом случае имеют рельсовый и дорожный ход. При необходимости прицеп может быть снабжен поворотным приспособлением (платформой), на которой монтируются поддерживающие и перемещающие пакет устройства. Подобная машина может одновременно перевозить к укладке пакет из пяти рельсовых звеньев весом 12-13 т. Порядок и способ укладки звеньев остаются прежними.

Третий вариант устройства путеукладочной машины базируется на обычных грузовых автомашинах, с дополнением только лишь рельсового хода. Пакет звеньев располагается на прицепах, которые снабжены специальными транспортерами 13, 14, 15. Первый прицеп (головной) при помощи специльного шарнирного устройства связан с ведущей машиной. Оба прицепа объединяются пакетом из рельсовых звеньев. Дополнительная их связь может быть осуществлена одним или двумя тросами, располагаемыми по сторонам, вне пределов длины шпал, либо одним тросом, проходящим сворху пакета от заднего прицепа к барабану, установленному на машине.

Количество перевозимых одновременно звеньев может быть принято не менее пяти.

Предмет изобретения.

Способ укладки пути звеньями с применением для перевозки рельсовых пакетов тележек, оборудованных как рельсовым, так и дорожным ходом и снабженных горизонтальными транспортерами для передвижения

нижних звеньев рельсов, отличающийся тем, что звено, опущенное задним концом на путь транспортером задней тележки, движется дальше, опираясь другим концом на переднюю тележку, постепенно скользя с нее и опускаясь по направляющим на путь, после чего те же операции производятся последовательно с остальными звеньями до израсходования всего пакета, с целью же производства укладки звеньев пути тем же порядком позади следующими тележками передние разгруженные тележки отвозятся на базу по грунтовой дороге под нагрузку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ЖЕЛЕЗНЫХ ДОРОГ | 1940 |

|

SU69574A1 |

| ПУТЕУКЛАДЧИК | 1999 |

|

RU2140478C1 |

| Плетьевой путеукладчик | 1936 |

|

SU52766A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ГОТОВЫХ ЗВЕНЬЕВ ВЕРХНЕГО СТРОЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1932 |

|

SU38662A1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЕУБОРЩИК-ПУТЕУКЛАДЧИК | 1941 |

|

SU69340A1 |

| СПОСОБ СТРОИТЕЛЬСТВА И РЕМОНТА БЕССТЫКОВОГО ПУТИ, РЕЛЬСОШПАЛЬНАЯ РЕШЁТКА И ПУТЕУКЛАДОЧНЫЙ ПОЕЗД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572485C1 |

| ПРИЦЕПНОЙ ПУТЕУКЛАДЧИК НА КОМБИНИРОВАННОМ ХОДУ | 1971 |

|

SU308138A1 |

| ПУТЕУКЛАДЧИК ТРАКТОРНЫЙ | 2023 |

|

RU2808047C1 |

| Путеукладочный кран | 1978 |

|

SU885384A1 |

| Путекладчик для укладки железнодорожного пути звеньями | 1929 |

|

SU25172A1 |

ШИГ4

.,-H

1±1ИГ.1

Шип 2

СЦЭ: ,7siSf5j55 p(,5

Фигз

.

г - -Tjгг-Т1т:1-: д.::;:- Я1:-: г1,зз1 -..тт:. :гя ..- ггт--н .:

:i:rn;i-irr-mi-LriT-.Ti -B-- 3-r-jr ---;гц..: т; . . ./.i, ,

g rp:i7jl:5E: e rr b5 i:5:ri;r S - V - --.i-3(B- jerjzii TT--га-; -д:: - j - :ir --iHn-- -ix.-g- -L -jigTr-.T.

, t :c- 7------- --- -- - - ,

..;,e.-,i.,..ja.,.. /;3tr jft J ip-Ji -J jJS.vjgy.jitj.

Авторы

Даты

1938-01-01—Публикация

1936-09-29—Подача