При сооружении новых железнодорожных путей, обыкновенно, как только земляное полотно и мосты приведены настолько в законченный вид, что можно по ним пропускать рабочие поезда, приступают к укладке пути с того пункта, где сосредоточены путевые материалы (станция примыкания к соседней дороге или пароходная пристань). Ежедневно, по мере укладки пути, подвозят особыми рабочими поездами, к концу укладки шпалы, рельсы и скрепления. По мере укладки, выгруженные материалы развозятся на вагончиках, вручную или лошадьми, дальше вперед, причем путь для ускорения дела укладывается на два болта, рельсы пришиваются через шпалу, лишь бы была возможность пропускать вагонетки. К вечеру каждого дня, для пропуска рабочего поезда с путевыми материалами, путь приводится в такое состояние, чтобы возможно было безопасно пропускать поезда. Укладка верхнего строения, пути, являясь вслед за сооружением земляного полотна и искусственных сооружений главнейшею работою по постройке железной дороги, обеспечивающею более быструю доставку материала как для дальнейшей укладки железнодорожного пути, так и для других объектов постройки, гарантирует тем самым сооружение железнодорожной линии в целом к установленному сроку. Кроме удобства и быстроты подвоза материалов по строящемуся железнодорожному пути достигается экономия денежных средств на транспортировку построечных и укладочных материалов по сравнению с гужевой или автотранспортной подвозкой.

Вышеуказанное заставило строителей задуматься о механизированном способе производства работ по укладке железнодорожного пути, и, как известно, в процессе выполнения этой работы на строительствах железнодорожных линии были введены так называемые путеукладчики, дающие возможность укладывать путь или целыми, заранее собранными звеньями, или в известной последовательности, отдельными элементами.

Предлагаемое устройство для укладки готовых звеньев верхнего строения пути дает возможность быстро укладывать путь, исключая повторность некоторых работ, как например: первоначальная, перед развозкой материалов вагончиком, пришивка рельсов через шпалу неполным числом костылей, сболчивание стыков на два болта и окончательная для пропуска рабочих поездов пришивка пропущенных шпал, добавочное забивание недостающих костылей и добавление болтов, - все это дает при меньшей затрате ручного труда аккуратно смонтированный рельсовый путь.

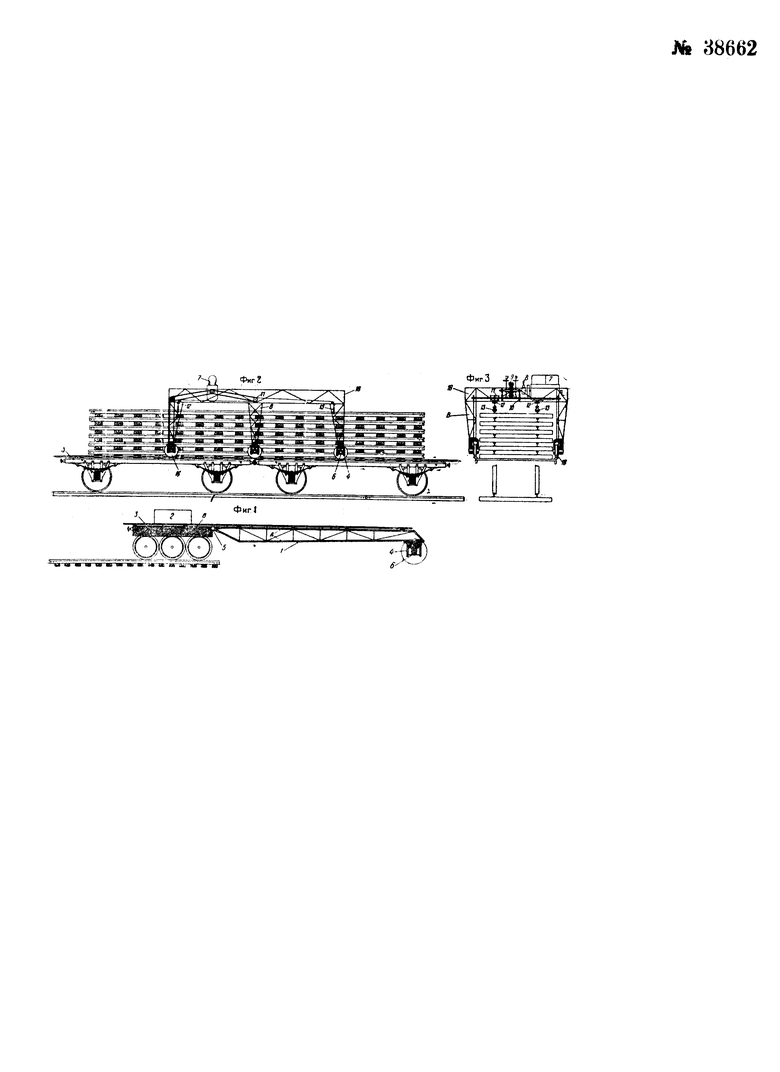

На чертеже фиг. 1 изображает головную часть устройства в разрезе; фиг. 2 и 3 - тележку для подачи звеньев в двух проекциях.

Укладочный мост 1 выполнен из швеллерного железа в виде двух ферм А с ездою по верху, свободное пространство между которыми служит для пропускания опускаемых с тележки В звеньев на землю, для чего отверстие укладочного моста должно быть по длине равно длине укладываемых рельсов, а по ширине - равно длине шпалы. На боковых продольных швеллерах рамы 1 укрепляются четырехдюймовые железные трубы 3, служащие рельсами для моторной рамы тележки 18. Передняя часть укладочной рамы 1 поддерживается катком 4, предназначенным для выравнивания земляного полотна и соединенным с концами швеллерных брусьев при помощи букс 6. Задняя часть укладочной рамы 1, при посредстве шарнирного соединения 5, соединена с трехскатной тележкой В, снабженной двигателем 2, тяговая сила которого должна обеспечить передвижение нагруженных готовыми звеньями платформ. Передача от двигателя 2 на скаты осуществляется посредством цепей и цепных шестерен.

Моторная каретка 18 тележки В, склепываемая из уголкового железа, имеет в длину 6-7 метров, и ширину, обеспечивающую свободный подъем и опускание рельсовых звеньев, и снабжена бензиновым мотором 7 в 6-8 лошадиных сил с двойной цепной передачей, предназначенной для передвижения тележки В вдоль железнодорожного пути по рельсам 3, уложенным по краям платформ и укрепленным в имеющихся на платформах отверстиях для стоек и для подъема готовых звеньев рельсового пути, уложенных штабелем на платформе, и опускания таковых на земляное полотно через укладочный мост 1.

Мотор 7 имеет реверсивную муфту 8 для правого и левого вращения передач от мотора и два самостоятельных фрикционных конуса 9, один из которых служит для подъема и опускания рельсовых звеньев, а другой - для передвижения тележки В через посредство цепной передачи на два колеса тележки.

Поверхность катания 16 колес тележки В должна быть вогнутой в соответствии с диаметром трубчатых рельсов 3. Подъем рельсового звена со штабеля производится при помощи шарнирных клещей 13, укрепленных на стальных тросах, перекинутых через блоки 11, приводимые в действие цепной переда чей через шестерни 10. Для достижения устойчивости рельсового звена в поднятом положении при передвижении тележки В по платформам служат коробки 12, в которые входят в конце подъема клещи 13.

Устройство для укладки готовых звеньев верхнего строения железнодорожного пути с применением подвижных вдоль железнодорожного состава тележек для подачи пакетов звеньев к идущему впереди состава мосту, поддерживаемому идущими по грунту в голове состава колесами, отличающееся тем, что идущий в голове состава мост выполнен в виде двух ферм А с ездой по верху, свободное пространство между которыми служит для пропускания опускаемых с тележек В звеньев на землю.

Авторы

Даты

1934-09-30—Публикация

1932-09-21—Подача