1

Изобретение относится к технологическому оборудованию, предназначенному для опрессовки кабельных наконечников, и может использоваться в электротехнической промышленности.

Известен ручной гидравлический механизм для опрессовки кабельных наконечников и соединителей, состоящих из силового органа - гидравлического привода и бугелей со сменным инструментом. Необходимость иметь для каждого типоразмера опрессовываемого наконечника индивидуальные пуансоны и матрипы приводит к набору большого количества пуансонов и матрип и к затрате времени на их смену.

Известен другой гидравлический механизм для опрессовки кабельных наконечников, содержащий корпус, универсальную опрессовочную головку с пуансонами, гидравлический привод, устройство определения величины рабочего хода пуансонов, выполненное в виде втулки с лимбом, установленным на корпусе, и указателя, взаимодействующего с втулкой, связанной посредством штифтов с иглой, перемещающейся в штоке поршня гидравлического привода и воздействующей в конце рабочего хода поршня на перепускной клапан, установленный в поршне.

Однако конструкция такого механизма сложная; наличие дополнительных каналов в

силовом цилиндре гидропривода увеличивает размеры и массу механизма, а также снижает надежность механизма в работе. Цель изобретения - упрощение конструкции и повышение качества изготовляемых изделий за счет повышения точности регулирования рабочего хода пуансонов.

Это достигается тем, что в предлагаемом ручном механизме устройство определения величины рабочего хода пуансонов выполнено в виде взаимодействующих между собой упорной втулки и регулировочной гайки, жестко связанной с опрессовочной головкой, и указателя рабочего хода пуансона, несущего на

себе подпружиненный фиксатор, расположенный в продольных прорезях, выполненных на втулке с лимбом.

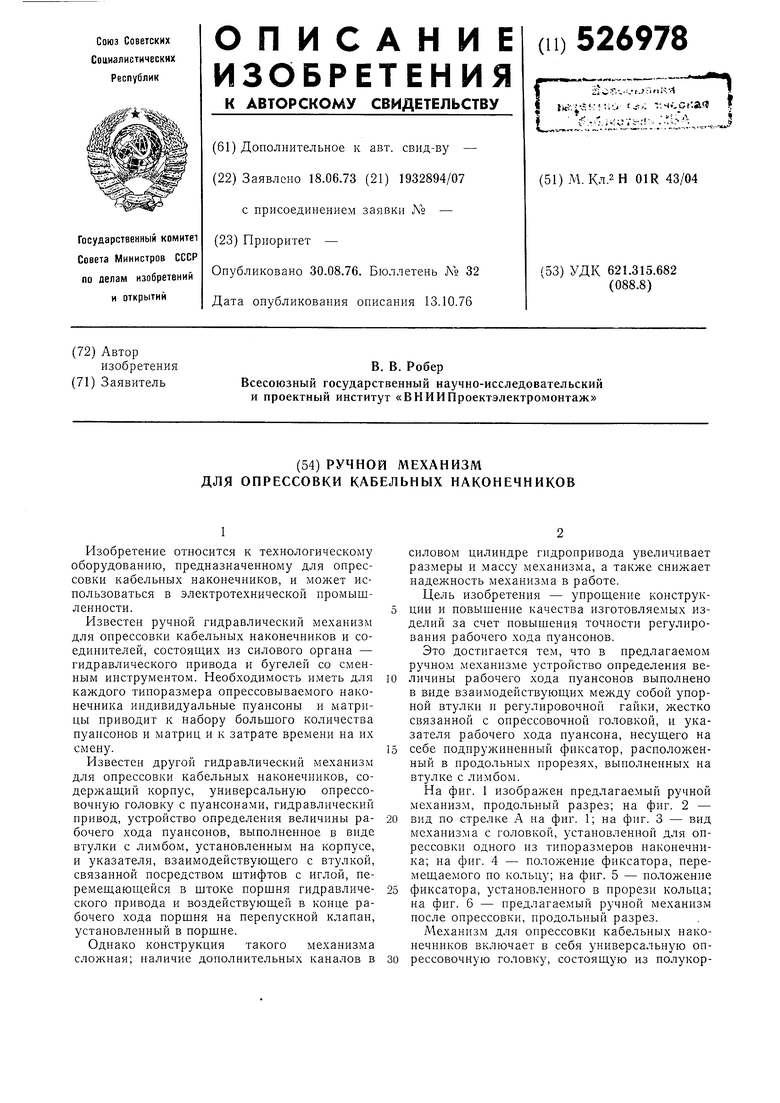

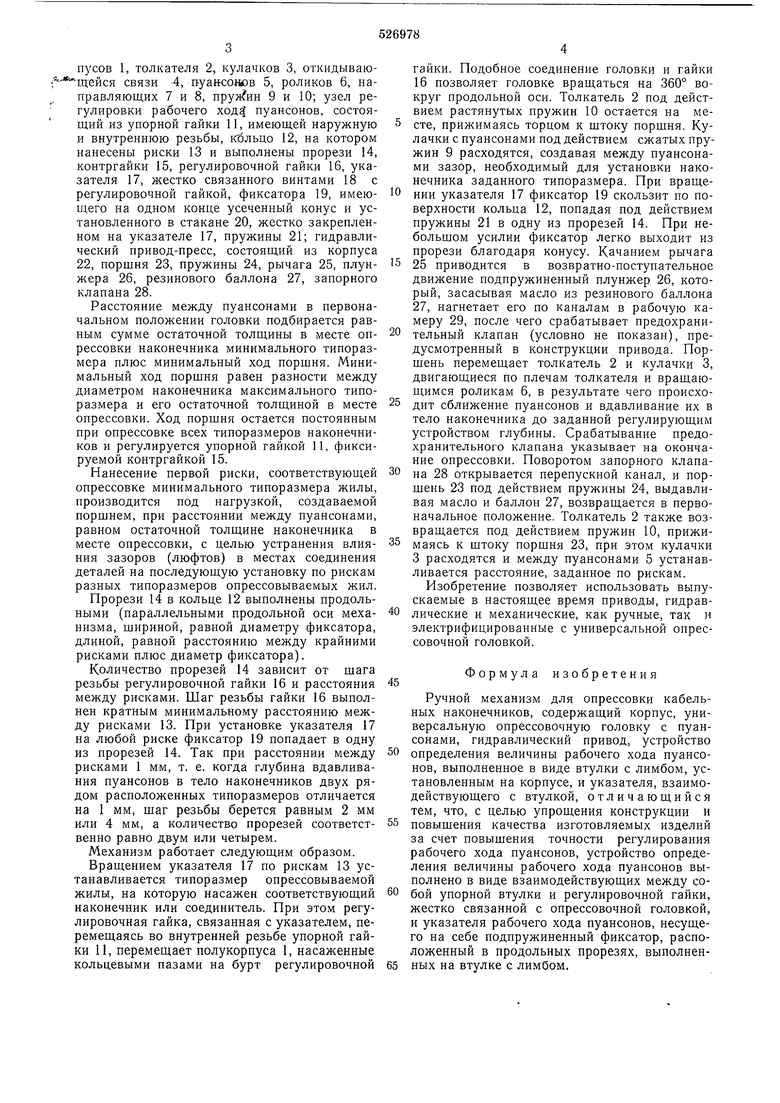

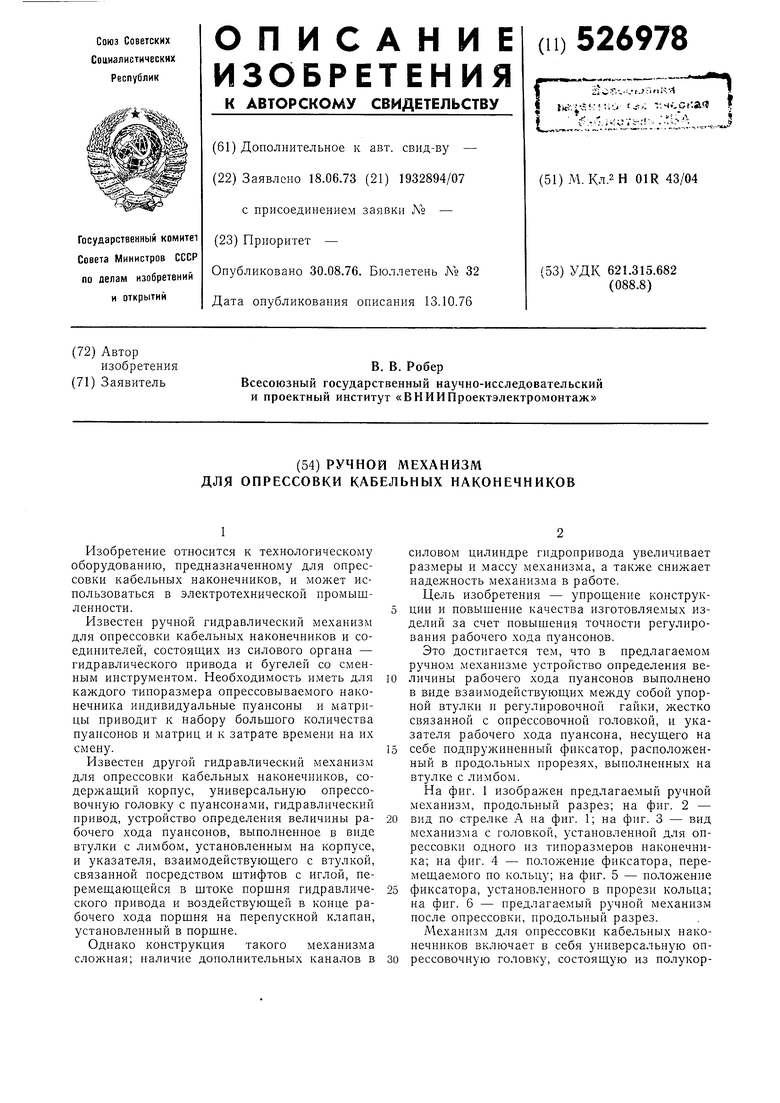

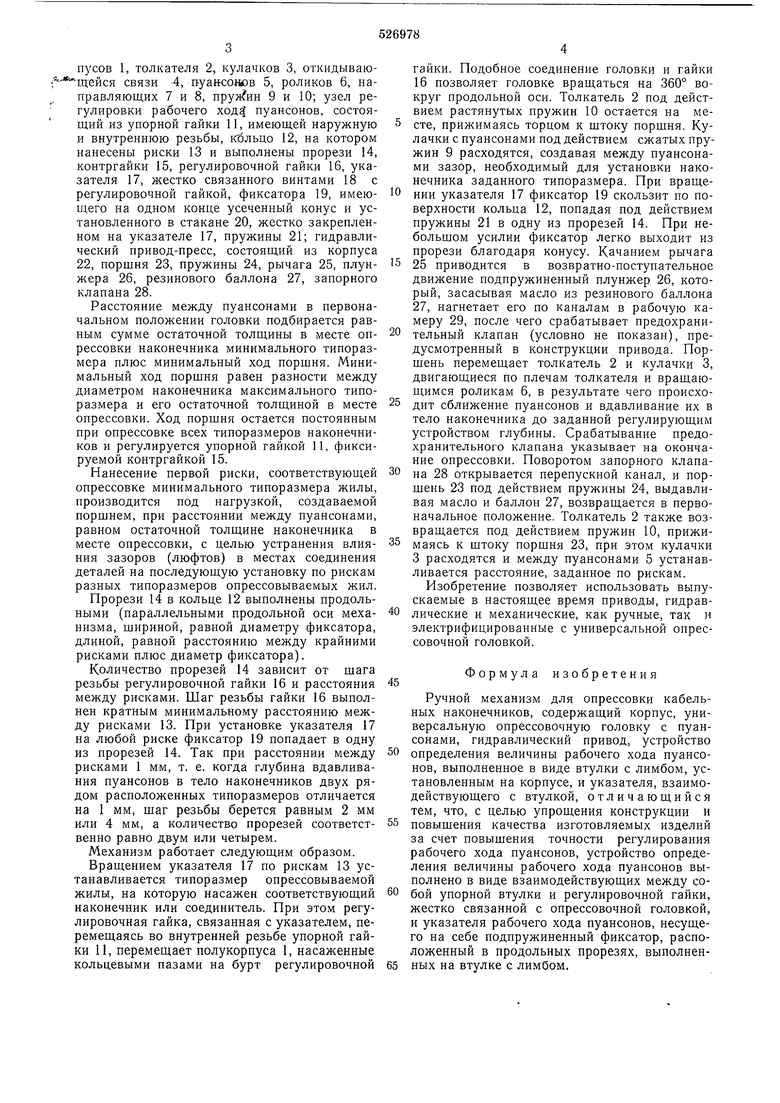

На фиг. 1 изображен предлагаемый ручной механизм, продольный разрез; на фиг. 2 -

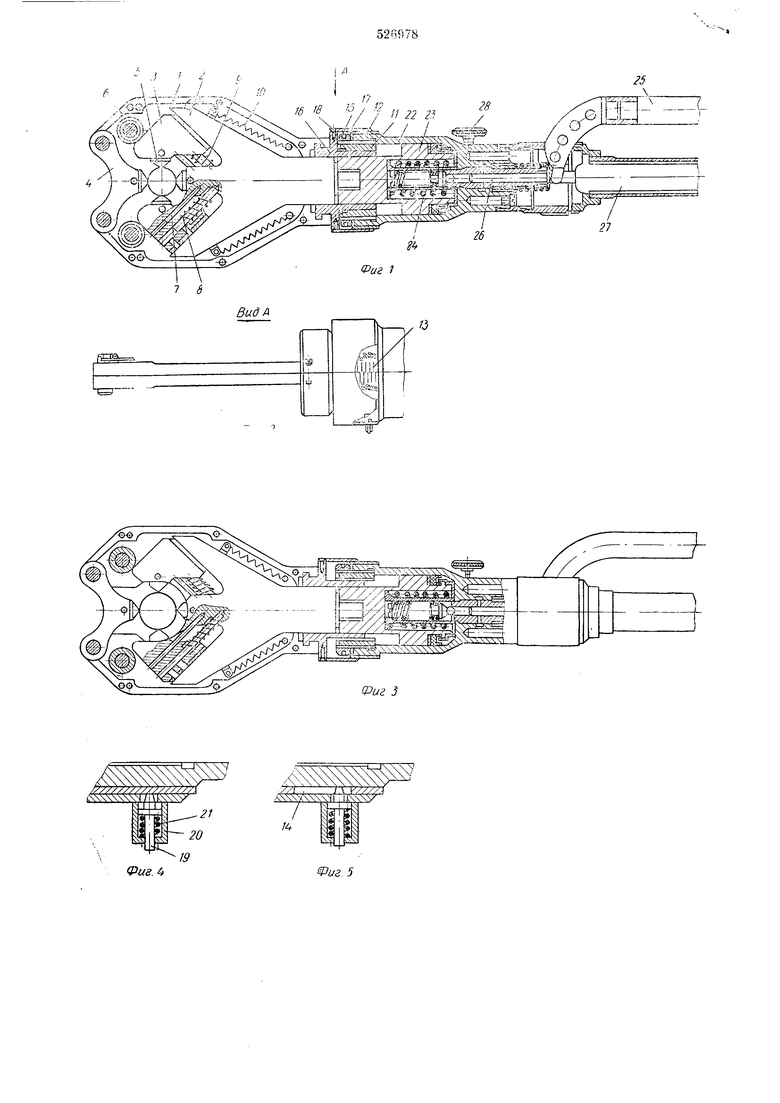

вид по стрелке А на фиг. 1; на фиг. 3 - вид механизма с головкой, установленной для опрессовки одного из типоразмеров паконечника; на фиг. 4 - положение фиксатора, перемещаемого по кольцу; на фиг. 5 - положение

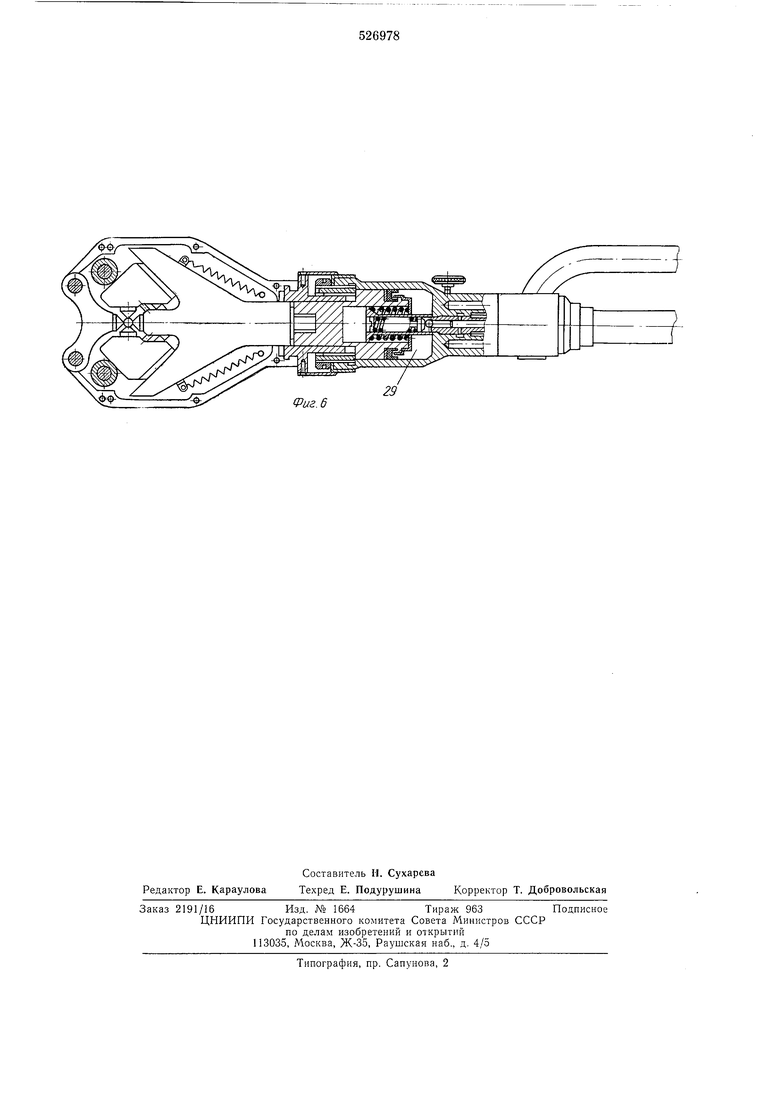

фиксатора, установленного в прорези кольца; на фиг. 6 - предлагаемый ручной механизм после опрессовки, продольпый разрез.

Механизм для опрессовки кабельных наконечников включает в себя универсальную опрессовочную головку, состоящую из полукорпусов 1, толкателя 2, кулачков 3, откидываю -щейся связи 4, nyattcoHOB 5, роликов 6, направляющих 7 и 8, 9 и 10; узел регулировки рабочего ходи иуансонов, состоящий из упорной тайки 11, имеющей наружную и внутреннюю резьбы, кбльцо 12, на котором нанесены риски 13 и выполнены ирорези 14, контргайки 15, регулировочной гайки 16, указателя 17, жестко связанного винтами 18 с регулировочной гайкой, фиксатора 19, имеющего на одном конце усеченный конус и установленного в стакане 20, жестко закрепленном на указателе 17, пружины 21; гидравлический привод-пресс, состоящий из корпуса 22, поршня 23, пружины 24, рычага 25, плунжера 26, резинового баллона 27, запорного клапана 28.

Расстояние между пуансонами в первоначальном положении головки подбирается равным сумме остаточной толщины в месте опрессовки наконечника минимального типоразмера плюс минимальный ход поршня. Минимальный ход поршня равен разности между диаметром наконечника максимального типоразмера и его остаточной толщиной в месте опрессовки. Ход поршня остается постоянным при опрессовке всех типоразмеров наконечников и регулируется упорной гайкой 11, фиксируемой контргайкой 15.

Нанесение первой риски, соответствующей опрессовке минимального типоразмера жилы, производится под нагрузкой, создаваемой поршнем, при расстоянии между пуансонами, равном остаточной толщине наконечника в месте опрессовки, с целью устранения влияния зазоров (люфтов) в местах соединения деталей на последующую установку по рискам разных типоразмеров опрессовываемых жил.

Прорези 14 в кольце 12 выполнены продольными (параллельными продольной оси механизма, шириной, равной диаметру фиксатора, длиной, равной расстоянию между крайними рисками плюс диаметр фиксатора).

Количество прорезей 14 зависит от шага резьбы регулировочной гайки 16 и расстояния между рисками. Шаг резьбы гайки 16 выполнен кратным минимальному расстоянию между рисками 13. При установке указателя 17 на любой риске фиксатор 19 попадает в одну из прорезей 14. Так при расстоянии между рисками 1 мм, т. е. когда глубина вдавливания пуансонов в тело наконечников двух рядом расположенных типоразмеров отличается на 1 мм, шаг резьбы берется равным 2 мм или 4 мм, а количество прорезей соответственно равно двум или четырем.

Механизм работает следующим образом.

Вращением указателя 17 по рискам 13 устанавливается типоразмер опрессовываемой жилы, на которую насажен соответствующий наконечник или соединитель. При этом регулировочная гайка, связанная с указателем, перемещаясь во внутренней резьбе упорной гайки 11, перемещает полукорпуса 1, насаженные кольцевыми пазами на бурт регулировочной

гайки. Подобное соединение головки и гайки 16 позволяет головке вращаться на 360° вокруг продольной оси. Толкатель 2 под действием растянутых пружин 10 остается на месте, прижимаясь торцом к штоку поршня. Кулачки с пуансонами под действием сжатых пружин 9 расходятся, создавая между пуансонами зазор, необходимый для установки наконечника заданного типоразмера. При вращеНИИ указателя 17 фиксатор 19 скользит по поверхности кольца 12, попадая под действием пружины 21 в одну из прорезей 14. При небольшом усилии фиксатор легко выходит из прорези благодаря конусу. Качанием рычага

25 приводится в возвратно-поступательное движение подпружиненный плунжер 26, который, засасывая масло из резинового баллона 27, нагнетает его по каналам в рабочую камеру 29, после чего срабатывает предохранительный клапан (условно не показан), предусмотренный в конструкции привода. Поршень перемещает толкатель 2 и кулачки 3, двигающиеся по плечам толкателя и вращающимся роликам 6, в результате чего происходит сближение пуансонов и вдавливание их в тело наконечника до заданной регулирующим устройством глубины. Срабатывание предохранительного клапана указывает на окончание опрессовки. Поворотом запорного клапана 28 открывается перепускной канал, и поршень 23 под действием пружины 24, выдавливая масло и баллон 27, возвращается в первоначальное положение. Толкатель 2 также возвращается под действием пружин 10, прижимаясь к штоку поршня 23, при этом кулачки 3 расходятся и между пуансонами 5 устанавливается расстояние, заданное по рискам.

Изобретение позволяет использовать выпускаемые в настоящее время приводы, гидравлические и механические, как ручные, так л электрифицированные с универсальной опрессовочной головкой.

Формула изобретения

Ручной механизм для опрессовки кабельных наконечников, содержащий корпус, универсальную опрессовочную головку с пуансонами, гидравлический привод, устройство

определения величины рабочего хода пуансонов, выполненное в виде втулки с лимбом, установленным на корпусе, и указателя, взаимодействующего с втулкой, отличающийся тем, что, с целью упрощения конструкции и

повышения качества изготовляемых изделий за счет повышения точности регулирования рабочего хода пуансонов, устройство определения величины рабочего хода пуансонов выполнено в виде взаимодействующих между собой упорной втулки и регулировочной гайки, жестко связанной с опрессовочной головкой, и указателя рабочего хода пуансонов, несущего на себе подпружиненный фиксатор, расположенный в продольных прорезях, выполненных на втулке с лимбом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжатия контактов | 1979 |

|

SU828283A1 |

| ДВУСТВОЛЬНЫЙ ПАКЕР С ПРОХОДОМ КАБЕЛЯ | 2015 |

|

RU2592925C1 |

| Ручной гидравлический пресс для опрессовки кабельных наконечников | 1973 |

|

SU464375A1 |

| Пресс гидравлический переносной для обжатия кабельных наконечников на проводах | 1980 |

|

SU930458A1 |

| Опрессовочная головка | 1980 |

|

SU973794A1 |

| РУЧНОЙ ЭЛЕКТРИФИЦИРОВАННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ОПРЕССОВКИ КАБЕЛЬНЫХ НАКОНЕЧНИКОВ | 1973 |

|

SU368689A1 |

| ДВУСТВОЛЬНЫЙ ПАКЕР И УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КАБЕЛЯ, ПРОХОДЯЩЕГО МЕЖДУ ВНЕШНИМ И ВНУТРЕННИМ СТВОЛАМИ ПАКЕРА | 2017 |

|

RU2661927C1 |

| ДВОЙНОЙ ОБЖИМНОЙ ИНСТРУМЕНТ | 2006 |

|

RU2398323C2 |

| Гидравлический пресс | 1980 |

|

SU926737A1 |

| Гидравлический привод ручного электрофицированного пресса для опрессовки кабельных наконечников | 1975 |

|

SU763078A1 |

Фиг 3

у

/ ///////////У///

Ч/|

/4

Авторы

Даты

1976-08-30—Публикация

1973-06-18—Подача