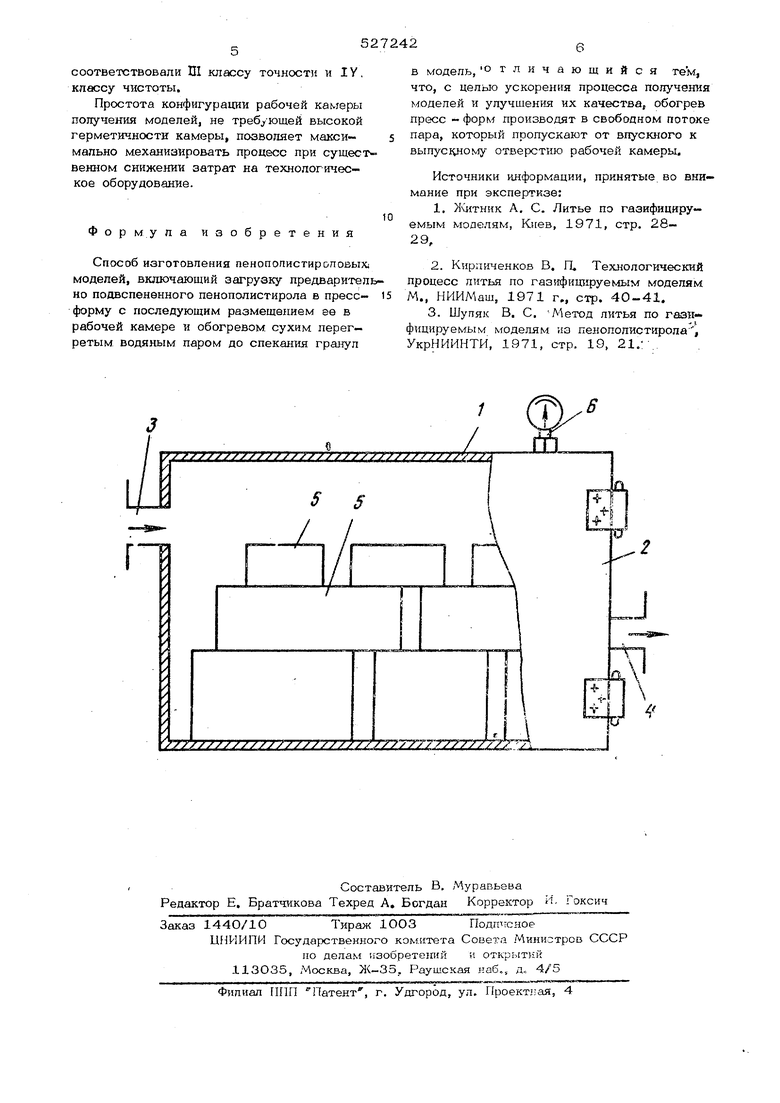

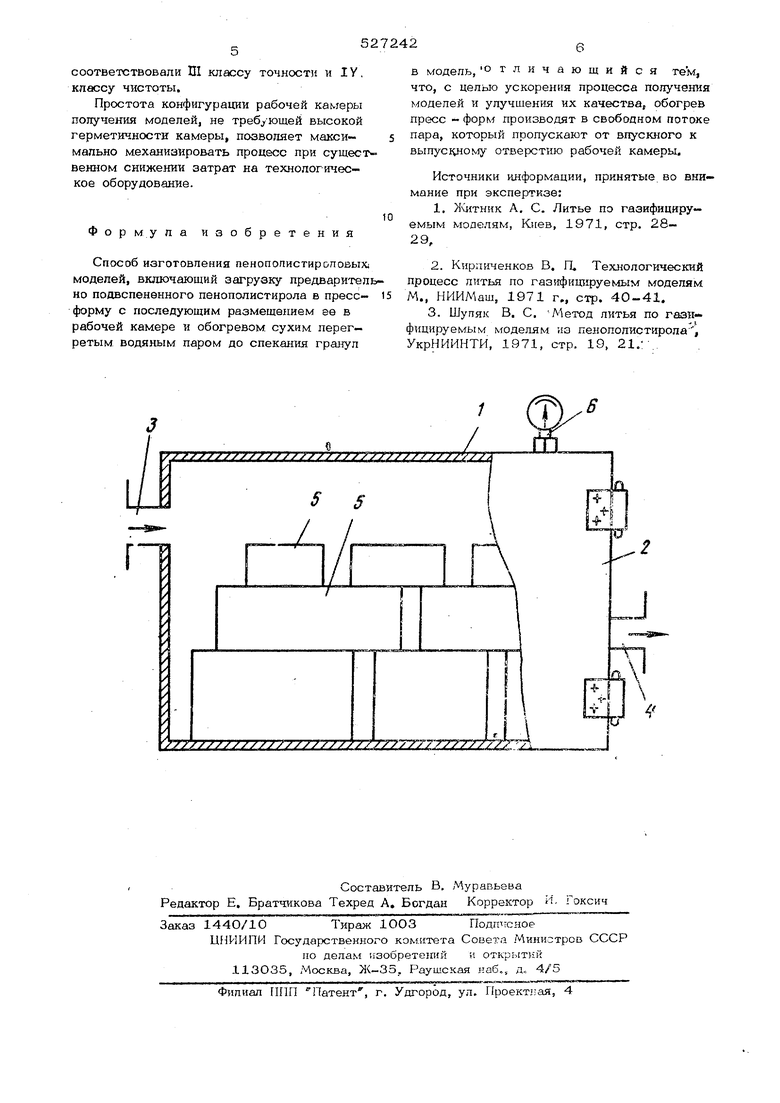

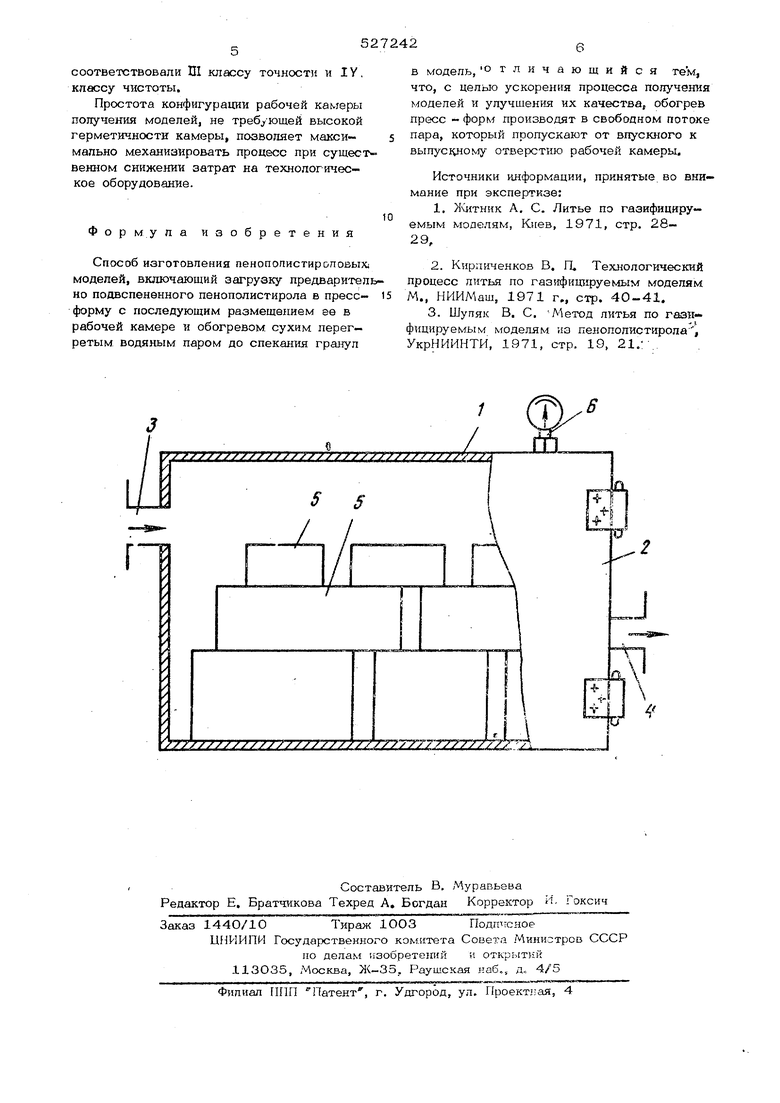

рез иньекторы и, проходя в зазоры между гранупакга полистирола, обогревает их, Происходит расширение гранул и формированте модегга. Отработанный пар вместе с конденсатом уходит через разъемы пресс формы. Однако при использований такого способа практически невозможно изготовить спо ные по конфигурации разностенные модели из за резкой потери теппосодержания и скорости движения пара при переходе аго из тонкосте шых в толстостенные части модели. Наиболее близ1П1м по технической сущности и достигаемому эффекту являэкзя ав токлавный способ получения лзкопопкстИ роловых моделей, который позволяет подучить модели средней сложности ( i ), Предварительно подвспененный попистиро загружают в пресс -форму, соторую затем помещают в рабочую камеру автоклава и обогревают пресс -форк1у с пекополистиро- лом сухкм водяным перегретым паром, до спекания гранул в модель Причем, пар по дают под давлением 0,3 - 2,0 кг/см Зрам спекаьля зависит от толщины отенок и материала пресс-формы, парам.етров пара, га баритов и сложности-моделей. Подаваемый пар не удаляется из рабочей камеры авто клава, а надодитск в ней до окончания про цесса формообразования , создавая при этом поверхкостн Ю холодную рубашку вокруг объем.а пресс аатрудн53. поступпение свежего пара к пресс форме, откуда возникает повышенное накопление на его стенках ко1щенсата8 удп1кшющего процесс, а прк неравномерной топиине сте нок модеда: лроисходит перегрев тонких ее частей что пртаводит к браку модепи. Существенным недостатком всех азвест ных способов у|:аготовлеш1я пенополистирх ловых модйлей лвпяется огран иченность ло пучения качественных моделей сложной кoi фигурации к модзлей с развитой поверхность а также одновремендсого получения совокуп ности моделей различной конфигурации ч объема, С целью ускорения процесса получения моделей и улучшения их качества .предложен способ, по которому обогрев пресс - формы производят в свободном ПОТСКе П.Э« ра, который пропускают от впускного oa зерстия к выпускному о :верстк. рабочей камеры. Таким, образом., пар подают в рабочую камеру без давления, На чертеже представлено устройство для реализации способа, представляющее собрй рабочую камеру 1, изготовленную и коррозтю.нностойкого мегапла, имеющую дверцу 2, впускное и выпускное отверсти 3,4. В полость камеры устанавливают пресс-формы 5, заполненные пенополисти- олом. Пар подается от цеховой магистрали ерез впускное отверстие 3 J (на чертеже казано стрелкой). Для контроля давления в камере установлен манометр 6. Предложе1шый способ осуществляется . ледующим образом. Производственные детали,, пресс-формы например щарошка, применяемой для ;буроэых долот диаметром 6 - 20, заполняются предварительно подвспененным отечественным полистиролом суспензнонным для вспенивания марки ПСБ согласно МРТУ Ms б-Об-ЭЗЭ-бб.Заполненные прессхформы 5 размещаются произвольно в полости рабочей камеры 1 до коэффициента заполнения до 0,6. В рабочую камеру 1 подают из цезовой магистрали сухой перегретый водяной пар. Давление пара в магистрали составляет 2 -«Затм, Пар в рабочую камеру подают с таким, расчетом, чтобы в ней отсутствовало давление, а выход пара из камеры происходит только за C4ev перепада давлений на впуске и выпуске из камеры, равного 0,02 0,03 атм, В результате постоянной подачи пара и отсутствия давления в камере создается свободный лотокЕара, который равномерно обволакивает пресс-формы 5 по всему объему. Режим давления в рабочей кам.ере 1 контро-, пируют манометром 6, который должен по-г казывать отсутствие давления в камере, Технологическое время обогрева пресс форм, до спекания гранул пенополистирола в модель составляет 12 - 15 мин и зависит в основном, от материала и толщины стенск пресс-форм и не зависит от их количества, загружаемых в рабочую камеру. Экономическим эффектом, предложенного способа главным o6pasoNf является значительное сокращение технологического времени получения )у оделей, которое в 1,5- 2 раза сокрагаде.гся по сравнению с автоклавным и в 5- 10 раз-с способами, Поггучение моделей различной сложности и габаритных размеров в зчачительной мере расширяет номенклатуру точного питья по пеяопописгирсповым моделям., кроме того, поверхность моделей получается более гла,цкой; без наличия границ между зернами поглистирола, геометрия строго соответствует геометрии пресс-формы, В резуль тате этого процент выхода .годных моделей возрастает от 80-85% до 95-97 %. Эти преимущества позвопяют получать отли.вки II класса точности и Y класса чистоты; отливки, попучаемыо по пеиомоце- ним, изготовпекным автокпавным методом. соответствовапи Ш классу точности и 1У, классу чистоты. Простота конфигурации рабочей камеры получения моделей, не требующей высокой герметичности камеры, позволяет максимально механизировать процесс при сущест венном снижении затрат на технологическое оборудование. Формула изобретения Способ иаготовпения пенопопистироповых моделей, включающий загрузку предварител но подвспененного пенополистирола в прессформу с последующим размещением ее в рабочей камере и обогревом сухим перегретым водяным паром до спекания гранул в модель, Отличающийся гем что, с целью ускорения процесса получения моделей и улучшения их качества, обогрев пресс - форм производят в свободном потоке пара, которь й пропускают от впускного к выпуск;ному отверстию рабочей камеры. Источники информации, принятые во внимание при экспертизе: 1. 1 итник А. С. Литье по газифицируемым моделям, Кпев, 1971, стр. 2829, 2.Кирпиченков В. П. Технологический процесс литья по газифицируемым моделям ., НИИМаш, 1971 г., стр. 40-41. 3.Шупяк В. С. Метод литья по газиицируемым моделям из пенополистирола крНИИНТИ, 1971, стр. 19, 21,:-..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения пенополистироловых моделей методом теплового удара | 1981 |

|

SU996057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2424865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ДЛЯ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ И ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2700434C2 |

| ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ ДЛЯ ЛИТЫХ ЗАГОТОВОК РЕЖУЩЕГО ИНСТРУМЕНТА И ПРЕСС-ФОРМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2048953C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДЕЛЬНОГО МАТЕРИАЛА ИЗ ПЕНОПОЛИСТИРОЛА С ЛЕГИРУЮЩИМИ ДОБАВКАМИ ДЛЯ МЕТАЛЛИЧЕСКОГО ЛИТЬЯ МЕТОДОМ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2015 |

|

RU2618995C2 |

| Способ компактирования мелкодисперсных железосодержащих материалов для металлургического передела | 2024 |

|

RU2834776C1 |

| Модель для вакуумно-пленочной формовки | 1984 |

|

SU1189565A1 |

| Способ получения газифицируемых моделей | 1984 |

|

SU1234038A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ЛИТЬЕ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2638722C1 |

| Способ получения биметаллических литых заготовок | 1986 |

|

SU1489922A1 |

S S

/

L/yT//Xx////х/хх

ХХХХхХХУ X ХХх ХХХХХХ V.

Авторы

Даты

1976-09-05—Публикация

1975-02-07—Подача