С целью повышения качества резцов, сверл и тому подобных инструментов, подвергаемых ковке после сварки в стык на электросварочном аппарате, уменьшения процента брака, связанного с треш,инами после ковки, а также удешевления производства, согласно настояшему изобретению, предлагается ковку производить непосредственно после сварки, не допуская промежуточного охлаждения сварочного шва ниже 400-500°. Для предупреждения остывания заготовки инструментов, вынимаемые из сварочного аппарата, помеш,аются сразу же в печь с температурой 600-700. Перед ковкой на окончательный профиль заготовки извлекают из печи и подвергают дополнительному подогреванию до ковочной температуры (порядка 1280°). Таким путем исключаются операции охлаждения и отжига инструментов после сварки, а также обдирка грата на наждачном круге (грат в этом случае обрубается в горячем состоянии перед ковкой). При этом, по опытам автора, переохлаждение инструментов с температуры

сварки (около ISOO) до температуры промежуточной печи не вызывает разрушаюш,их внутренних напряжений во время деформации при ковке, если только инструмент не успел ранее охладиться ниже 400-500 и не выдерживался в печи слишком долго.

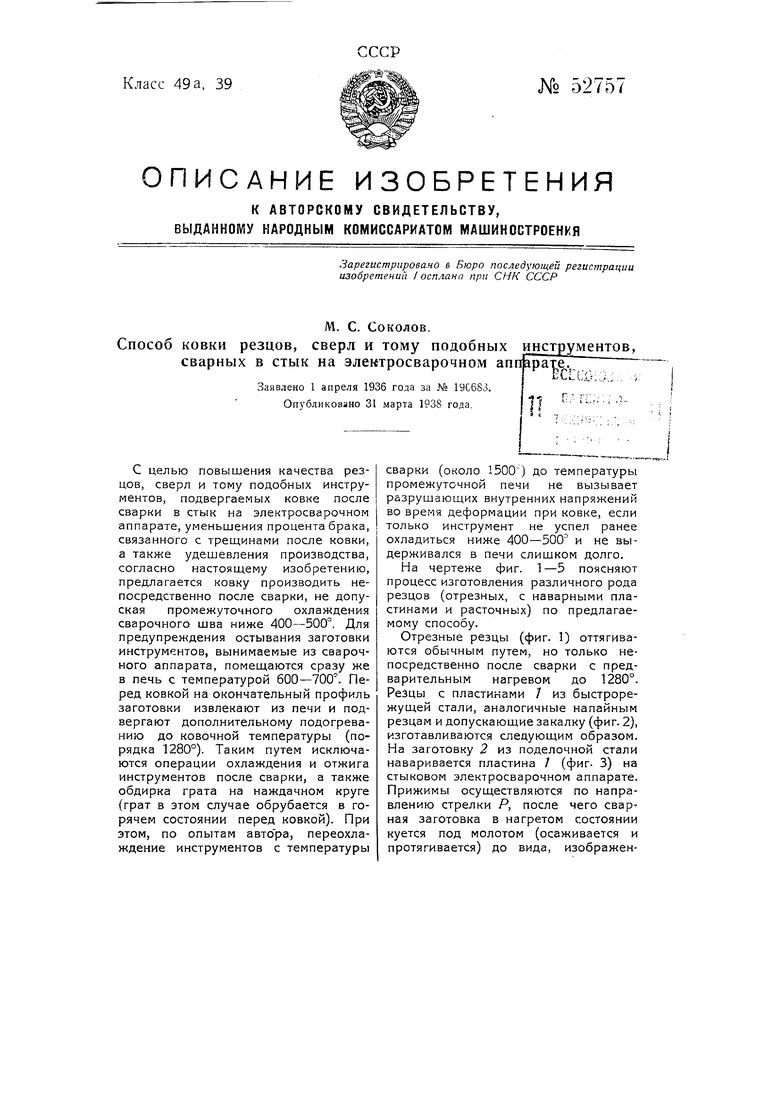

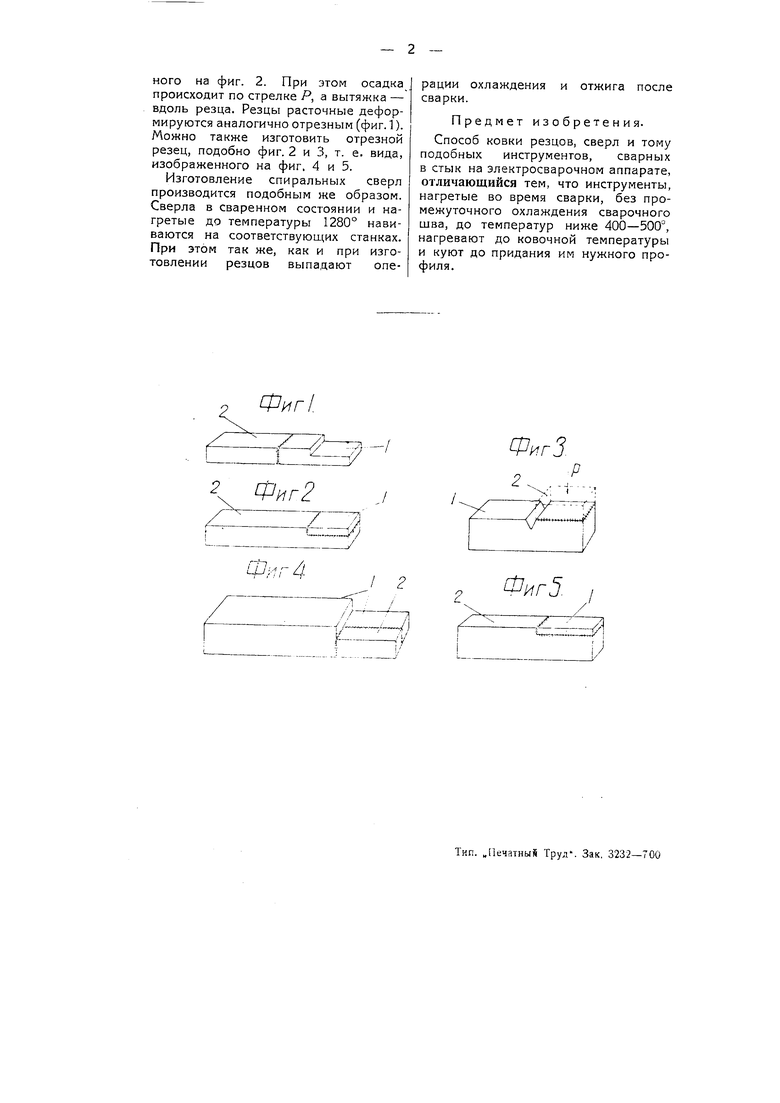

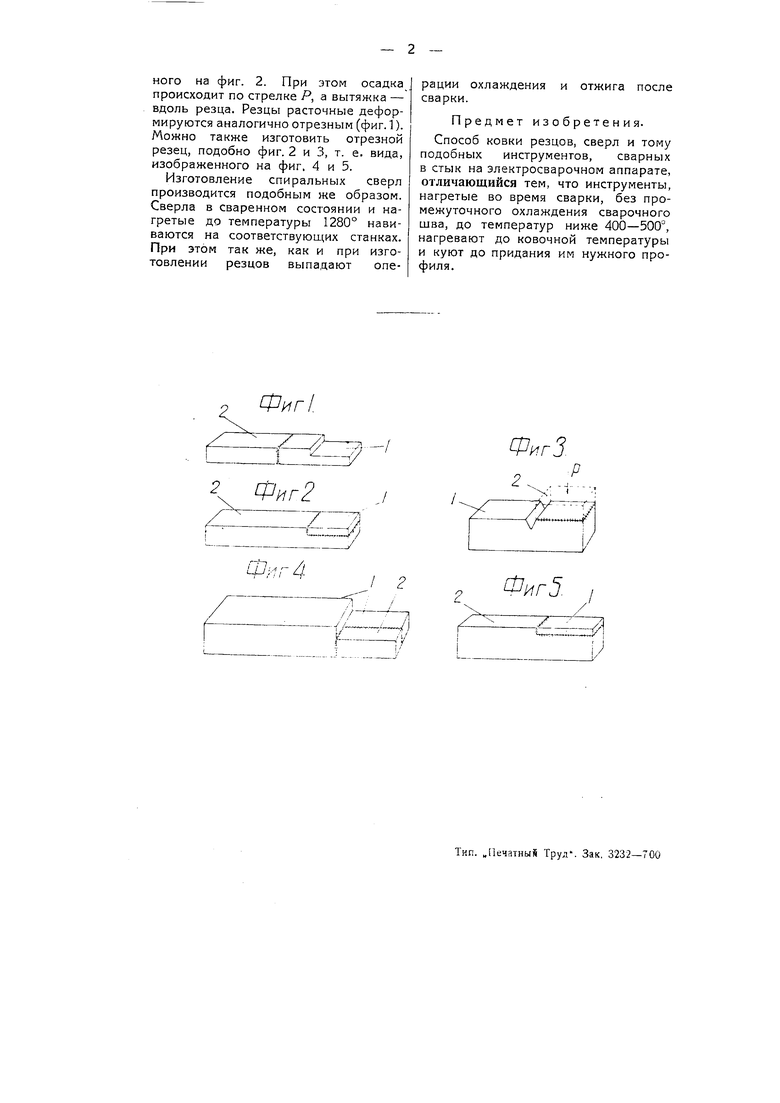

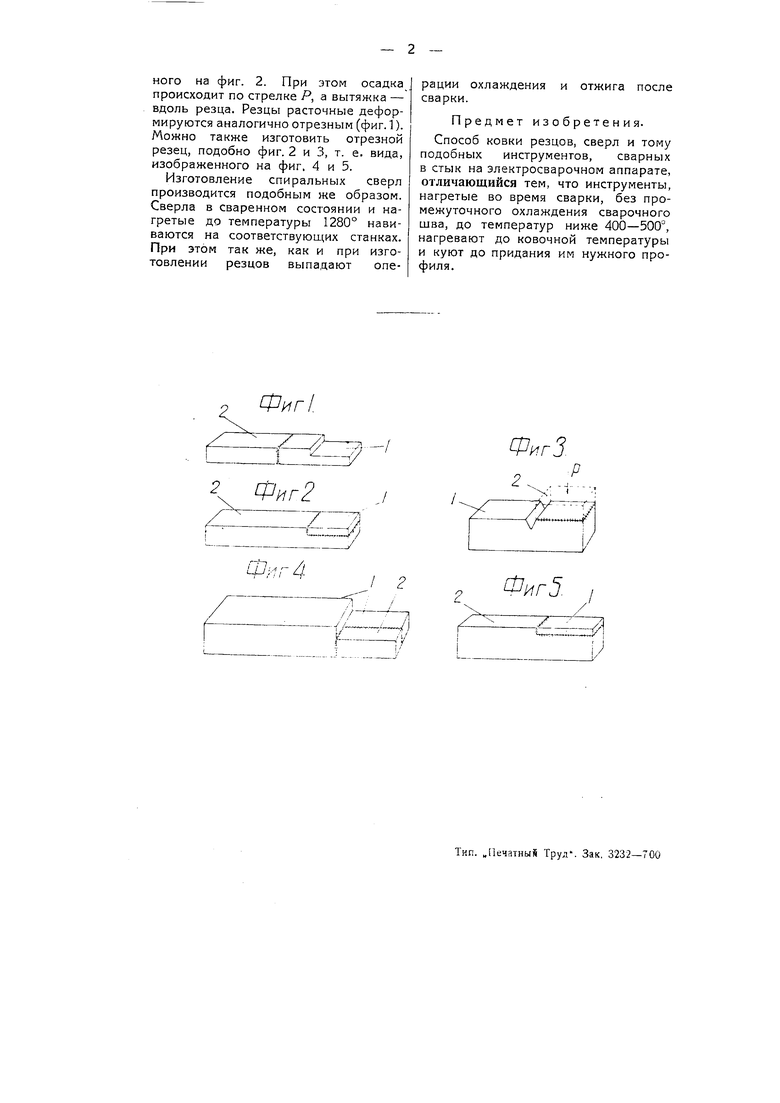

На чертеже фиг. 1-5 поясняют процесс изготовления различного рода резцов (отрезных, с наварными пластинами и расточных) по предлагаемому способу.

Отрезные резцы (фиг. 1) оттягиваются обычным путем, но только непосредственно после сварки с предварительным нагревом до 1280°. РеЗцы с пластинами / из быстрорежуш,ей стали, аналогичные напайным резцам и допускаюш,ие закалку (фиг. 2), изготавливаются следуюшим образом. На заготовку 2 из поделочной стали наваривается пластина / (фиг. 3) на стыковом электросварочном аппарате. Прижимы осуществляются по направлению стрелки Р, после чего сварная заготовка в нагретом состоянии куется под молотом (осаживается и протягивается) до вида, изображенного на фиг. 2. При этом осадка происходит по стрелке Р, а вытяжка - вдоль резца. Резцы расточные деформируются аналогично отрезным (фиг. 1). Можно также изготовить отрезной резец, подобно фиг. 2 и 3, т. е, вида, изображенного на фиг. 4 и 5.

Изготовление спиральных сверл производится подобным же образом. Сверла в сваренном состоянии и нагретые до температуры 1280° навиваются на соответствующих станках. При этом так же, как и при изготовлении резцов выпадают операции охлаждения и отжига после сварки.

Предмет изобретения.

Способ ковки резцов, сверл и тому подобных инструментов, сварных в стык на электросварочном аппарате, отличающийся тем, что инструменты, нагретые во время сварки, без промежуточного охлаждения сварочного шва, до температур ниже 400-500, нагревают до ковочной температуры и куют до придания им нужного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ в приспособление для получения комбинированных киноснимков | 1936 |

|

SU52755A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| Способ изготовления режущего инструмента | 1989 |

|

SU1715497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ α+β-ТИТАНОВОГО СПЛАВА | 2008 |

|

RU2368700C1 |

| Трубоэлектросварочный стан | 1989 |

|

SU1660783A1 |

| Способ производства многослойныхбАллОНОВ C ВНуТРЕННиМ КОРРОзиОННОСТОй-КиМ СлОЕМ | 1979 |

|

SU812394A1 |

| Способ изготовления прямошовных труб | 1988 |

|

SU1722647A1 |

| ПРОЦЕСС ГОМОГЕНИЗАЦИИ КОЛТЮБИНГОВОЙ ТРУБЫ | 2019 |

|

RU2701667C1 |

| Способ изготовления режущего инструмента | 1991 |

|

SU1796357A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИБРИДНОГО КОЛЕСА ИЗ ЛЕГКОГО СПЛАВА, СОДЕРЖАЩЕГО ПЕРЕДНИЙ ФЛАНЕЦ И ОБОД | 2015 |

|

RU2702928C2 |

Фиг2

игЗ.

г

I 2

LU,

//1

Авторы

Даты

1938-01-01—Публикация

1936-04-01—Подача