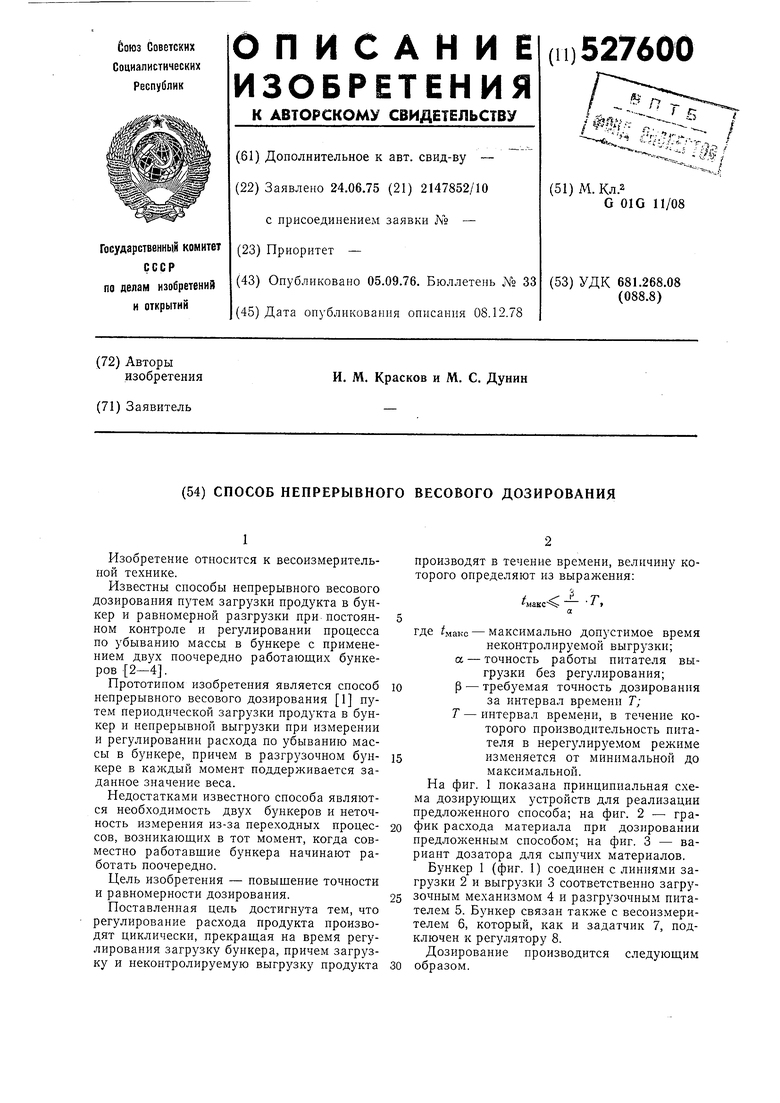

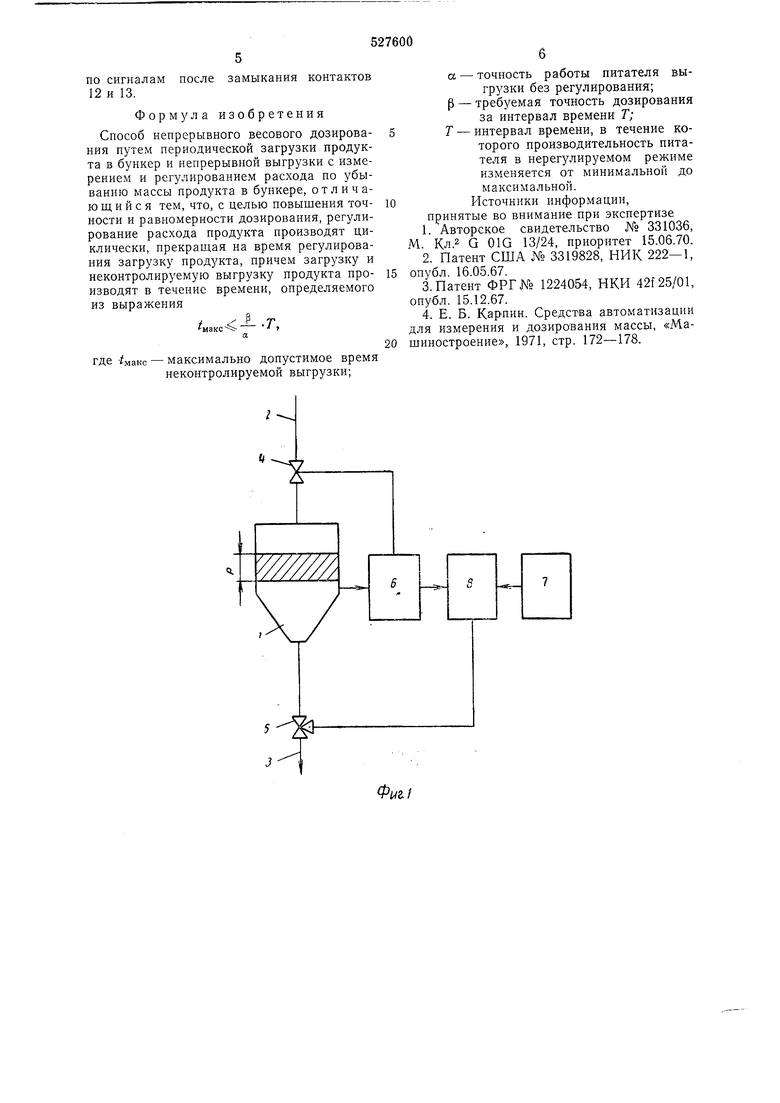

Продукт непрерывно выдается из бункера 1, загрузка же периодически прерывается. Для поддержания заданного расхода нрерывают загрузку и весоизмеритель 6 измеряет скорость изменения массы бункера 1 при работе питателя 5, которая является фактическим расходом продукта.

Регулятор 8 сравнивает полученную скорость изменения массы (фактическую производительность) с заданной и по величине рассогласования управляет работой питателя 5. После замера фактического расхода включается механизм 4 входной линии 2 и дозагружается примерно такое же количество (не менее) продукта, какое было выгружено за время замера расхода (Р на фиг. 1).

При этом питатель 5 работает в режиме, который установлен регулятором 8 после замера фактического расхода, и на этом режиме продолжается разгрузка в течение времени загрузки. После загрузки продукта по сигналу от весоизмерителя 6 механизм 4 отключается, снова начинается замер фактического расхода, нитатель 5 подключается к регулятору 8, который корректирует фактический расход по результатам замера, и цикл повторяется. Допустимое время цикла оиределяется требуемой точностью дозирования и стабильностью потока питателя, т. е. колебаниями потока материала, выдаваемого одним питателем без схемы регулирования, определяемыми конструкцией питателя и физико-механическими свойствами продукта. Например, при одном и том же питателе для плохо сыпучих, связных сыпучих материалов колебания потока могут быть значительными вплоть до его разрыва за счет зависания и т. д. Наоборот, для однородных жидкостей поток более стабилен и имеет небольшие, медленно изменяющиеся колебания, связанные с изменением температуры, плотности, вязкости и т. п. Поэтому при одном и том же времени цикла отклонения потока в первом случае могут быть намного больше, чем во втором. Зная заданную допустимую погрешность дозирования, т. е. допустимое отклонение потока, и зная стабильность (точность) питателя, можно определить в каждом случае допустимое время неконтролируемой разгрузки.

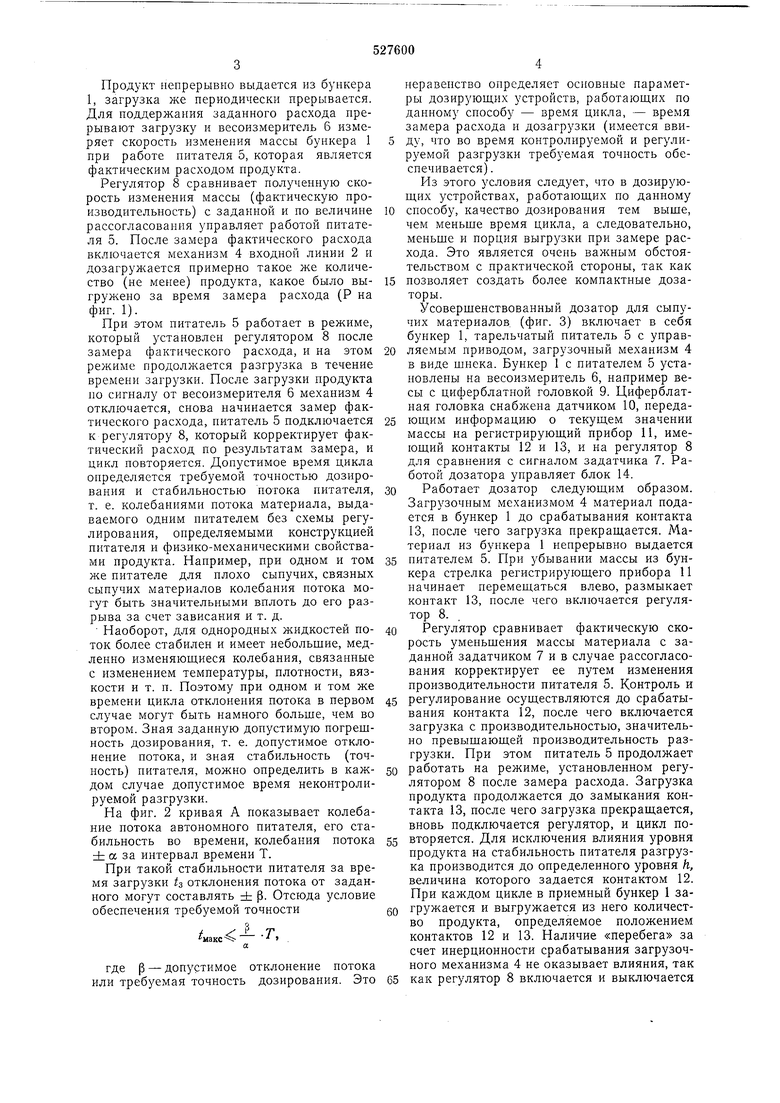

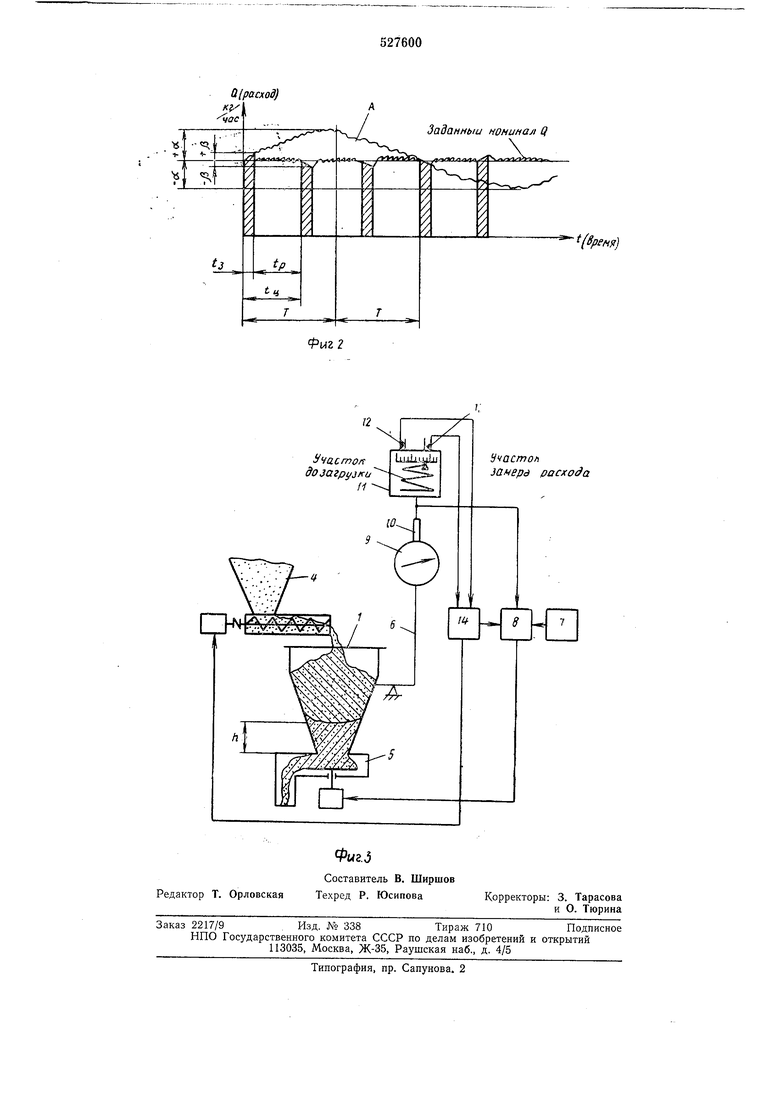

На фиг. 2 кривая А показывает колебание потока автономного питателя, его стабильность во времени, колебания потока + а за интервал времени Т.

При такой стабильности питателя за время загрузки 3 отклонения потока от заданного могут составлять ± р. Отсюда условие обеспечения требуемой точности

/ хА .т

а

где (3 - допустимое отклонение потока или требуемая точность дозирования. Это

неравенство определяет основные параметры дозируюш,их устройств, работающих по данному способу - время цикла, - время замера расхода и дозагрузки (имеется ввиду, что во время контролируемой и регулируемой разгрузки требуемая точность обеспечивается).

Из этого условия следует, что в дозирующих устройствах, работающих по данному

способу, качество дозирования тем выще, чем меньще время цикла, а следовательно, меньше и порция выгрузки при замере расхода. Это является очень важным обстоятельство.м с практической стороны, так как

позволяет создать более компактные дозаторы.

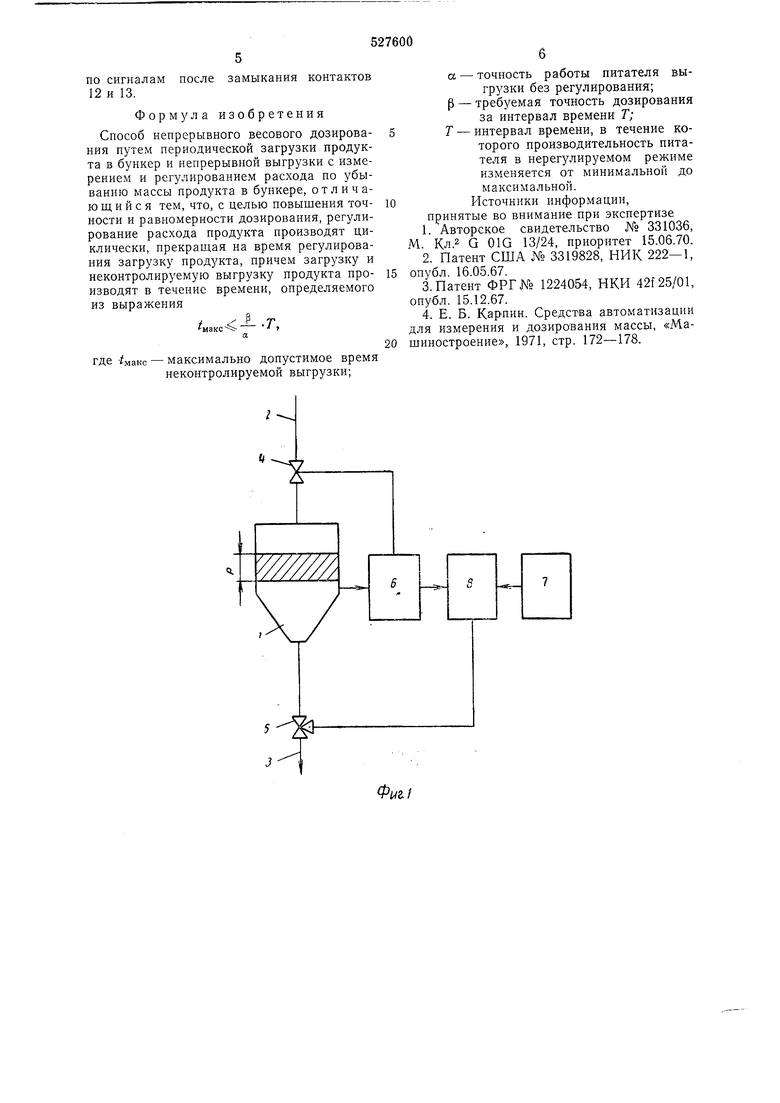

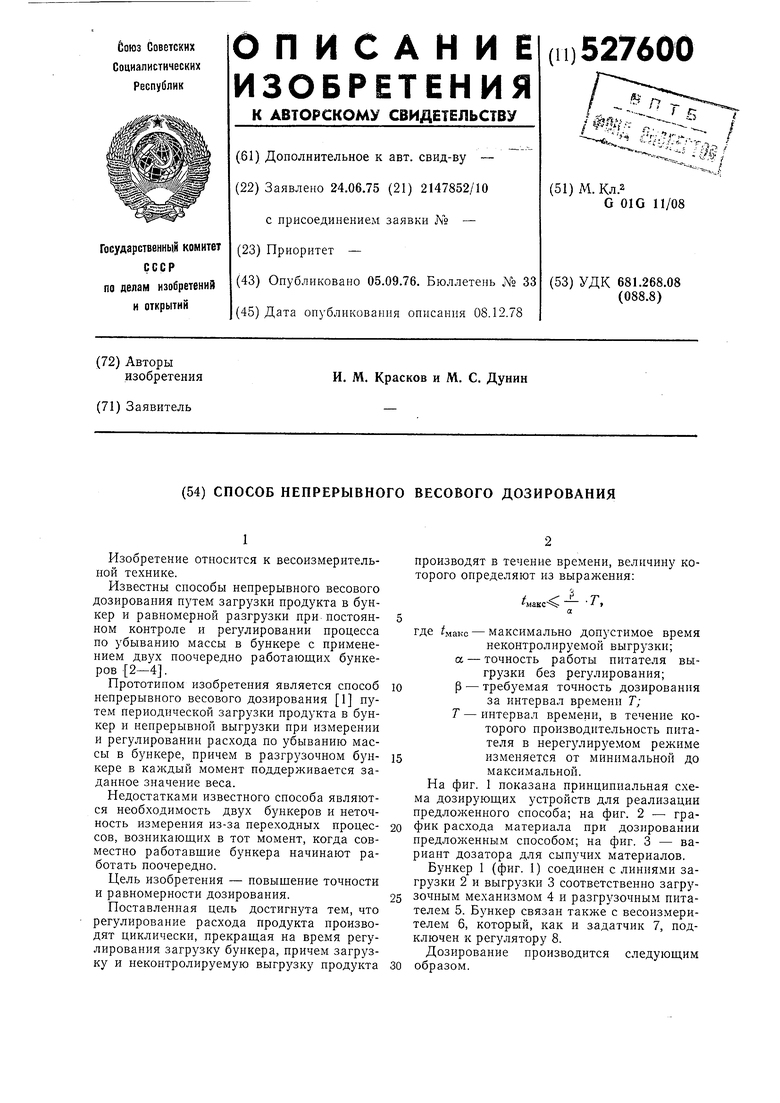

Усовершенствованный дозатор для сыпучих материалов, (фиг. 3) включает в себя бункер 1, тарельчатый питатель 5 с управляемым приводом, загрузочный механизм 4 в виде шнека. Бункер 1 с питателем 5 установлены на весоизмернтель 6, например весы с циферблатной головкой 9. Циферблатная головка снабжена датчиком 10, передающим информацию о текущем значении массы на регистрирующий прибор И, имеющий контакты 12 и 13, и на регулятор 8 для сравнения с сигналом задатчика 7. Работой дозатора управляет блок 14.

Работает дозатор следующим образом. Загрузочным механизмом 4 материал подается в бункер 1 до срабатывания контакта 13, после чего загрузка прекращается. Материал из бункера 1 непрерывно выдается

питателем 5. При убывании массы из бункера стрелка регистрирующего прибора 11 начинает перемещаться влево, размыкает контакт 13, после чего включается регулятор 8.

Регулятор сравнивает фактическую скорость уменьшения массы материала с заданной задатчиком 7 и в случае рассогласования корректирует ее путем изменения производительности питателя 5. Контроль и

регулирование осуществляются до срабатывания контакта 12, после чего включается загрузка с производительностью, значительно превышающей производительность разгрузки. При этом питатель 5 продолжает

работать на режиме, установленном регулятором 8 после замера расхода. Загрузка продукта продолжается до замыкания контакта 13, после чего загрузка прекращается, вновь подключается регулятор, и цикл повторяется. Для исключения влияния уровня продукта на стабильность питателя разгрузка производится до определенного уровня h, величина которого задается контактом 12. Прн каждом цикле в приемный бункер 1 загружается и выгружается из него количество продукта, определяемое положением контактов 12 и 13. Наличие «перебега за счет инерционности срабатывания загрузочного механизма 4 не оказывает влияния, так

как регулятор 8 включается и выключается по сигналам после замыкания контактов 12 и 13. Формула изобретения Способ непрерывного весового дозирования путем периодической загрузки продукта Б бункер и непрерывной выгрузки с измерением и регулированием расхода по убыванию массы продукта в бункере, отличающийся тем, что, с целью повышения точности и равномерности дозирования, регулирование расхода продукта производят циклически, прекращая на время регулирования загрузку продукта, причем загрузку и неконтролируемую выгрузку продукта производят в течение времени, определяемого из выражения где - максимально допустимое время неконтролируемой выгрузки; а - точность работы питателя выгрузки без регулирования; Р - требуемая точность дозирования за интервал времени Т; Т - интервал времени, в течение которого производительность питателя в нерегулируемом режиме изменяется от минимальной до максимальной. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 331036, . Кл.2 G 01G 13/24, приоритет 15.06.70. 2.Патент США № 3319828, НИК 222-1, убл. 16.05.67. 3.Патент ФРГ№ 1224054, НКИ 42f 25/01, убл. 15.12.67. 4.Е. Б. Карпин. Средства автоматизации я измерения и дозирования массы, «Маиностроение, 1971, стр. 172-178.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСОВОЙ ДОЗАТОР ДИСКРЕТНОГО ДЕЙСТВИЯ ДЛЯ ВЗРЫВООПАСНЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235978C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ МАТЕРИАЛОВ | 1992 |

|

RU2044696C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Способ комбинированного порционного многокомпонентного дозирования сыпучих,липких и вязких материалов и устройство для его осуществления | 1985 |

|

SU1383104A1 |

| Весовой дозатор непрерывного действия | 1984 |

|

SU1236320A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2008281C1 |

| Способ весового дозирования сыпучих материалов и дозатор сыпучих материалов | 1987 |

|

SU1516792A1 |

| Весовой автоматический дозатор | 1982 |

|

SU1016686A1 |

| СПОСОБ ПОРЦИОННОГО ДОЗИРОВАНИЯ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826530A1 |

| Способ управления процессом окомкования фосфатных материалов | 1988 |

|

SU1650736A1 |

Ш

Заданный нонинал Q

tfTtiJxaa t Xi

Авторы

Даты

1976-09-05—Публикация

1975-06-24—Подача