Изобретение относится к черной металлургии, в частности к аглодоменному производству, и может быть использовано при дозировании ферромагнитных шихтовых материалов при их загрузке в доменную печь.

Целью изобретения является повышение точности дозирования путем поддержания специального режима загрузки и выгрузки весового бункера, а именно в весовой бункер загружают дозируемый материал в количестве, в 1,01-1,25 раз превышающем заданную массу дозы. При выпуске материала из весового бункера расход его поддерживают номинальным до выпуска 0,75-0,99 заданной массы дозы, а затем с помощью электромагнитного регулятора расхода уменьшают расход материала до 0,1-0,6 номинального расхода, останавливают поток материала из бункера, закрывают затвор весового бункера и обесточивают регулятор расхода при достижении массы материала, остающегося в бункере значения, равного величине

Gт G П(а+в), где Gт текущая масса материала в бункере;

G заданная масса дозы;

П расход материала из бункера;

а постоянная времени электромагнитного регулятора расхода;

в время предварения.

Сущность изобретения заключается в следующем.

Ферромагнитный материал по сигналу о том, что в весовом бункере находится нулевая масса и затвор находится в закрытом положении, начинает загружаться в весовой бункер грохотами, либо питателями до величины 1,01-1,25 заданной массы дозы. Затем по сигналу, поступающему от загрузочного устройства доменной печи, производят выпуск материала из весового бункера с расходом, определяемым требованиями к производительности системы загрузки (например, по номинальной производительности доменного конвейера 200 м3/час) до тех пор, пока из весового бункера не выйдет масса материала, равная 0,75-0,99 заданного значения дозы. После чего формируют сигнал на уменьшение расхода до величины 0,1-0,6 производительности системы загрузки.

После достижения величины текущей массы ферромагнитного материала, равной Gт G-П(а+в) формируют команду на электромагнитный регулятор для полной остановки потока материала, и сразу же подают сигнал на закрывание затвора весового бункера.

После полного закрывания затвора формируют команду на обесточивание электромагнитного регулятора.

Пределы изменения параметров, при которых осуществляется способ дозирования ферромагнитных материалов, определены из следующих материалов:

1. Ферромагнитный материал, находящийся в точке весового бункера при работе электромагнитного регулятора расхода (ЭМР), служит запирающим элементом, поэтому при выпуске материала из бункера в его течке должен остаться какой-то объем, гарантирующий запирающие функции.

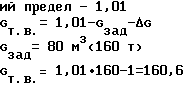

Так как объем течки составляет 1-2 м3, а объем бункера 10-80 м3, то превышение материала от заданного объема должно лежать в пределах от 1/80≈0,01 до 2/10 0,2. т.е. коэффициент при Gзад. при расчете Gтдолжен лежать в пределах 1,01-1,2 (максимум до 1,25). Выход за эти пределы не гарантирует, что в выпускной течке останется необходимое количество материала, достаточное для удержания его ЭМР.

Например. Нижн

/

/ 5

5

При этом полная масса материала в весовом бункере составит

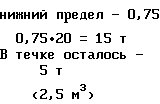

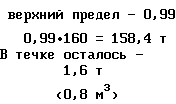

Gт.в. + ΔG, при нижнем пределе 160,1+1 161,6 т, при верхнем пределе 24+1 25 т, т. е. при максимально возможной дозе, равной 160 т. в течке остается 1,6 т, что достаточно для запирания ЭМР течки весового бункера ферромагнитным материалом. То же самое можно сказать и при минимально возможной дозе, Gзад. равной 2, т (верхний предел изменения параметра), т.к. в этом случае в течке остается 5 т материала.

2. Расход ферромагнитного материала из весовых бункеров при формировании смешанных порций может составлять от 0,1 т/с (ограничение, связанное с возможностью кострения материала в весовом бункере) до 1-1,2 т/с (ограничение, связанное с пропускной способностью конвейерной системы). Во всех реальных системах дозирования во время набора материала в весовой бункер при текущей массе, близкой к заданным значениям дозы, уменьшают производительность загружающих устройств в 1,5-2,5 раза (при конвейерной загрузке весового бункера переход конвейера на "ползучую скорость", при загрузке грохотами, питателями это отключение одного или нескольких питателей, и т.д.).

Поэтому пределы расхода материала из весового бункера, после достижения массы в нем, равной 0,75-0,99 от заданной величины, должно находится в пределах от 0,1 т/с (кострение) до 0,6 т/с (ползучая скорость конвейера, производительность оставшейся части загружающих устройств).

Верхний предел изменения расхода (0,6 т/с) выбран из чисто метрологических соображений. В настоящее время требуемая точность дозирования шихтовых материалов в доменном производстве составляет 0,2% или при дозах 20 и 160 т допустимая погрешность, соответственно, составляет 0,04 т и 0,32 т. Время преобразования аналогового тензосигнала в цифровой код разными АЦП (в приборах дозирования) составляет 0,02-0,04 с), что может давать ошибку при расходе, равном 0,6 т/с около 0,02·0,6 0,012 т до 0,04·0,6 0,024 т, т.е. в пределах допустимой погрешности.

3. При предлагаемом способе дозирования, во время истечения материала из весового бункера, достигающего расхода 1-1,2 т/с, а следовательно, при времени преобразования 0,04 с (см. п.2) ошибка дозирования может составить 0,04·1,2 0,048 т, что больше допустимой величины. Для исключения такой погрешности и предлагается снизить расход материала при выгруженной массе, близкой к заданной дозе до величины 0,1 (кострение) 0,6 (метрология).

Понятно, что для реализации предложенного способа необходимо в течке весового бункера оставить материал для создания запирающей функции (см. п. 1).

Поэтому при дозе в 20 т и 160 т (минимальный и максимальный объем весовых бункеров) снижение расхода осуществляется:

т.е. при выгруженной массе материала, равной 1,5 т и 158,4 т в момент включения ЭМР для снижения расхода), в течке, как минимум, будет находиться от 0,8 до 2,5 м3.

т.е. при выгруженной массе материала, равной 1,5 т и 158,4 т в момент включения ЭМР для снижения расхода), в течке, как минимум, будет находиться от 0,8 до 2,5 м3.

Таким образом, при выходе процесса дозирования за обозначенные в заявке пределы изменения параметров дозирования не может быть реализован предлагаемый способ дозирования из-за невозможности остановить поток материала из весового бункера при подходе выгруженной массы к заданной величине дозы и, кроме того, выход за верхний предел (0,6 т/с) величины расхода при выгрузке материала из бункера снизит точность дозирования (хуже допустимой точности, равной 0,2%).

П р и м е р. По сигналу о закрытии затвора весового бункера включаются грохоты, которые начинают загрузку ферромагнитного материала в весовой бункер.

Их остановка осуществляется по сигналу, который формируется, исходя из условия:

Gт.в. 1,1 Gзад. ΔG,

Gзад. первоначально заданная масса дозы агломерата, ≈Gзад. 80 т,

ΔG масса материала, находящаяся в воздухе между загружающим устройством и весовым бункером, ≈ΔG 1 т;

Gт.в. текущая масса материала при его взвешивании, Gт.в. 1,1· 80-1 87 т.

По сигналу о выгрузке материала из весового бункера открывается затвор этого бункера, и материал поступает с требуемым расходом на конвейер, который устанавливается размерами выпускаемого отверстия весового бункера.

При выпуске части материала из весового бункера на конвейер, масса которого равна Gn 0,95·Gзад. 0,95·80 76 т, формируется сигнал на подачу напряжения ЭМР, магнитный поток которого снижает скорость выпуска материала до 0,4 т/с.

При достижении величины текущей массы, выгружаемого из весового бункера материала, равной:

Gт.д. 80-0,4(0,3+0,7) 79,6 т, где 0,3 постоянная времени ЭМР,

0,7 время упреждения; формируется сигнал на повышение тока ЭМР до величины, обеспечивающей полное перекрытие потока ферромагнитного материала.

С выдержкой времени, равной 1-2 с, формируется сигнал на закрывание затвора весового бункера, а затем команда на обесточивание ЭМР.

Применение изобретения позволяет повысить точность дозирования ферромагнитных материалов за счет учета при взвешивании масс материалов, налипающих на стенки весового бункера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи железорудных материалов на доменный конвейер | 1987 |

|

SU1539207A1 |

| Способ подачи магнитных материалов на доменный конвейер | 1981 |

|

SU1027217A1 |

| Устройство управления загрузкой весового бункера ферромагнитным материалом | 1983 |

|

SU1176177A1 |

| Устройство для выпуска ферромагнитных сыпучих материалов | 1988 |

|

SU1622407A1 |

| Устройство для подготовки шихты к доменной плавке | 1983 |

|

SU1148868A1 |

| Способ загрузки весового бункера шихтоподачи доменной печи | 1987 |

|

SU1523574A1 |

| Цифровое устройство управления весовым дозированием | 1983 |

|

SU1177680A1 |

| Способ загрузки весового бункера шихтоподачи доменной печи | 1987 |

|

SU1509407A1 |

| Канал дозирования шихтовых материалов | 1987 |

|

SU1447861A1 |

| СПОСОБ УПРАВЛЕНИЯ МЕХАНИЗМАМИ ТРАНСПОРТЕРНОЙ ШИХТОПОДАЧИ ДОМЕННЫХ ПЕЧЕЙ | 1991 |

|

RU2016068C1 |

Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при автоматическом дозировании ферромагнитных шихтовых материалов для их загрузки в доменную печь. Целью изобретения является повышение точности дозирования. Достижение цели обеспечивается загрузкой в весовой бункер массы дозируемого материала, в 1,01 - 1,25 раза превышающей заданную массу дозы. Выпускают дозируемый материал из весового уровня с номинальным расходом до выпуска 0,75 - 0,99 заданной массы дозы, после чего расход выпускаемого из бункера материала уменьшают с помощью электромагнитного регулятора расхода до уровня 0,1 - 0,6 от номинального расхода. При достижении массы материала, остающегося в бункере значения, равного величине: Gт = G - П (а + в), где Gт -текущая масса материала в бункере; G - заданная масса дозы; П - расход материала из бункера, а - постоянная времени электромагнитного регулятора расхода, В - время предварения, электромагнитный регулятор расхода останавливает поток материала из бункера, закрывается затвор весового бункера и обеспечивается регулятор.

СПОСОБ ПОРЦИОННОГО ДОЗИРОВАНИЯ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ, включающий загрузку материала в весовой бункер, взвешивание материала, формирование сигналов на открывание затвора весового бункера, изменение тока электромагнитного ругулятора и команды на закрытие затвора весового бункера, отличающийся тем, что, с целью повышения точности дозирования ферромагнитных материалов, их загрузку в весовой бункер производят до достижения 1,01 - 1,25 заданной массы дозы, выпускают материалы из весового бункера с номинальным расходом до выгрузки 0,75 - 0,99 заданной массы дозы, уменьшают расход материала, вытекающего из весового бункера до уровня 0,1 - 0,6 номинального расхода, а при достижении текущей массы дозируемого материала в весовом бункере значения, равного величине

Gт = G - П(а + b),

где Gт - текущая масса ферромагнитного материала, т;

G - заданная масса ферромагнитного материала, т;

П - текущий расход ферромагнитного материала из весового бункера, т/ч;

a - постоянная времени электромагнитного регулятора, ч;

b - время упреждения, ч,

формируют управляющий сигнал электромагнитному регулятору расхода на остановку потока ферромагнитного материала, а затем сигнал на закрытие затвора весового бункера, после выполнения которого вырабатывают команду на обесточивание электромагнитного регулятора расхода.

| Праздников А.В., Клоцман Е.Я., Головко В.И | |||

| Системы шихтоподачи в доменном производстве | |||

| - М.: Металлургия, 1980 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Комплекс шихтоподачи | |||

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВУХТАКТНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1926 |

|

SU4444A1 |

| Рабочий проект | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Одесса, 1981. | |||

Авторы

Даты

1996-02-10—Публикация

1988-08-04—Подача