сутствии платинохлористоводороднои кислоты в течение 1,5 час с последующим гидролизом при комнатной температуре.

Пример 1. 100 вес. ч. эпоксидной смолы ЭД-5 с эпоксидным эквивалентом 210 тщательно смещивают с 48,71 вес. ч. со - со- бис (у - аминопропилметилфенил) дисилоксана и Проводят отверждение полученной композиции.

Пример 2. 100 вес. ч. эпоксидной смолы ЭД-5 с эпоксидным эквивалентом 210 тщательно Смещивают с 39,81 вес. ч. ш-(в-бис(7aминoпpoпплдиэтил-диcилo кcaнa и проводят отверждение полученной композиции.

Пример 3. 100 вес. ч. эпоксидной смолы ЭД-5 с эпоксидным эквивалентом 210 тп ательно смешивают с 32,48 вес. ч. 1и-сй-бис(7-аминопропилдиметил)дисило«сана и проводят отверждение полученаой композиции.

Пример 4. 100 вес. ч. эпоксидной смолы ЭД-5 с эпоксидным эквивалентом 210 тщательно смещивают с 52,38 вес. ч. ы-ш-бис(уаминопропилэтилфенил(дисилоксана и проводят отверждение полученной композиции.

П р и Л1 е р 5. 100 вес. ч. эпоксидной смолы ЭД-5 с эпоксидным эквивалентом 210 тщательно смещивают с 52,38 вес. ч. са-о:)-бис(7аминобутилметилфенил)диснлоксана и проводят отверждение полученной композиции.

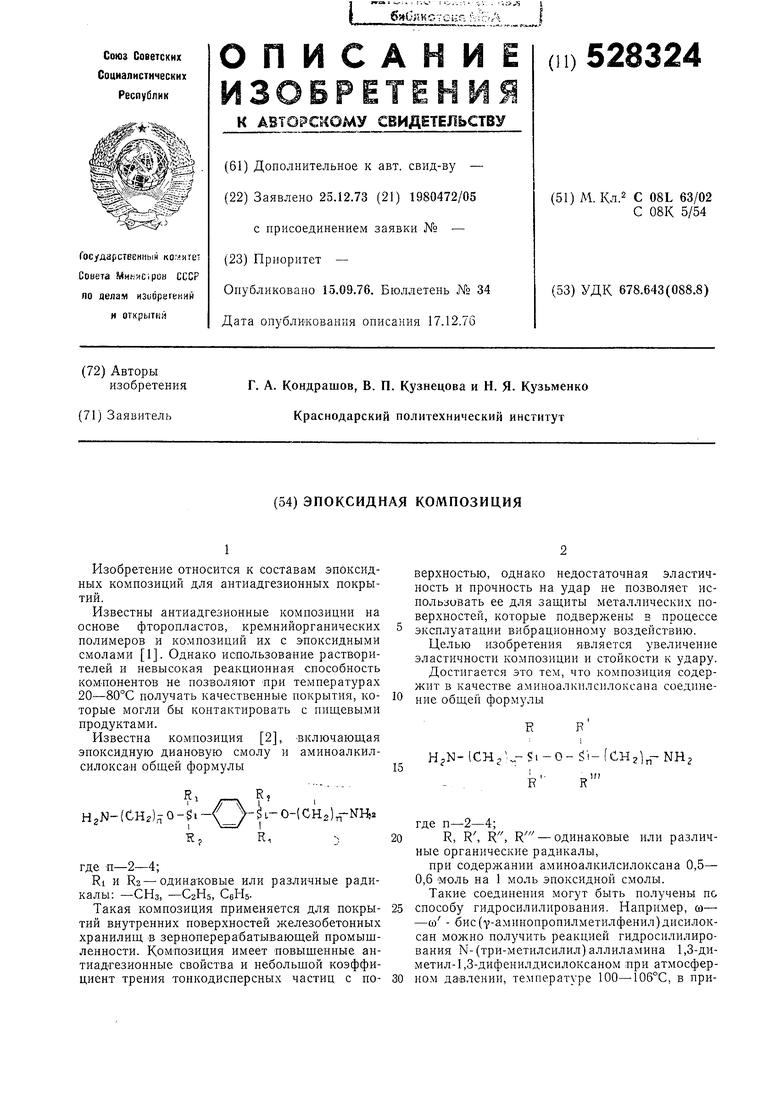

После отверждения в течение 72 час при 20°С или 3-4 час при 80°С покрытие имеет достаточную эластичность и прочность на удар при Сохранении высоких антиадгезионных свойств (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция | 1973 |

|

SU483411A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU352913A1 |

| Фотоотверждаемая эпоксидная композиция | 1975 |

|

SU640556A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU363720A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU404269A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1971 |

|

SU431196A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453565C1 |

| ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ СМОЛ | 1993 |

|

RU2065436C1 |

| Полимерная композиция | 1979 |

|

SU872536A2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2179990C2 |

Полимерное покрытие, полученное с со-собис(7 - аминопропилметилфенил)дисилоксаном, как обладающее лучшими физико-механическими свойствами рассматриваемого ряда, испытывалось на устойчивость к воздействию агрессивных сред. Покрытие толщиной 200 мк сохраняет свои исходные прочностные показатели и защитные свойства в процессе выдержки образцов в 307о-ных растворах серной, соляной и азотной кислот и в 10%-ном растворе едкого натра при комнатной температуре В течение более 10 месяцев.

В используемых кремнийорганических диаминах в качестве отвердителя отсутствует гидролитически неустойчивая связь Si-О-С, что позволяет увеличить химическую стойкость пленочных покрытий, а наличие в структуре

атомоВ кремния и силоксановой группировки способствует повышению гидрофобности, эластичности и термостабильности отвержденной композиции. Эти свойства полимерного покрытия сочетаются с высокой поверхностной твердостью, малой величиной адгезии пылевидных частиц к поверхности, малым коэффициентом трения сыпучих материалов С поверхностью и отсутствием /выраженной электризации при эксплуатации поверхности.

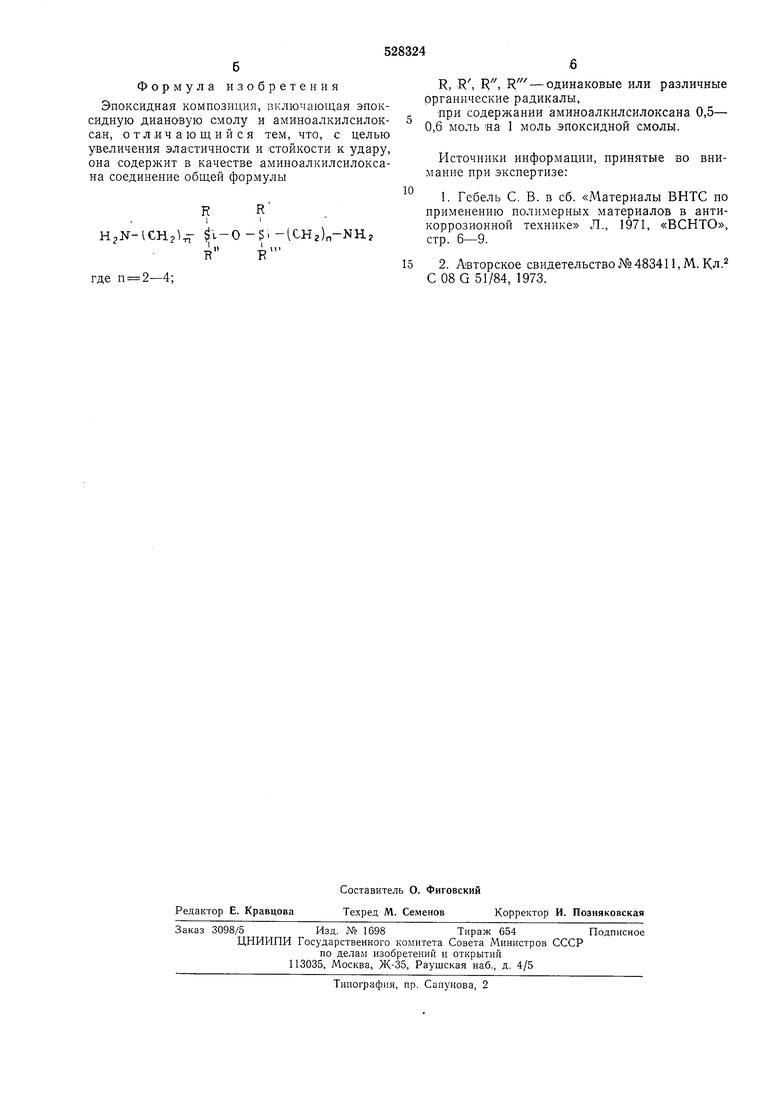

Применение такой эпоксидной композиции для покрытий металлических внутренних поверхностей оборудования и силосов бестарного хранения муки позволяет ликвидировать трудности, связанные с зависанием материала, а также предотвратить появление корок и грибков. б Формула из обретен и я Эпоксидная композиция, включающая эпоксидную диановую смолу и аминоалкилсилокса,н, отличающийся тем, что, с целью . на соединение общей формулы К R HjN-iCHj i-0-$| -1СНг)п-МН.г где п 2-4; fi R, R, R. R - одинаковые или различные органические радикалы, содержании аминоалкилсилоксана 0,5- 5 Q , , эпоксидной смолы. Источники информации, принятые во при экспертизе: . Гебель С. В. в сб. «Материалы ВНТС по применению полимерных материалов в антикоррозионной технике Л., 1971, «ВСНТО, стр. 6-9. 152. Авторское свидетельство №483411, М.Кл. С 08 G 51/84, 1973.

Авторы

Даты

1976-09-15—Публикация

1973-12-25—Подача