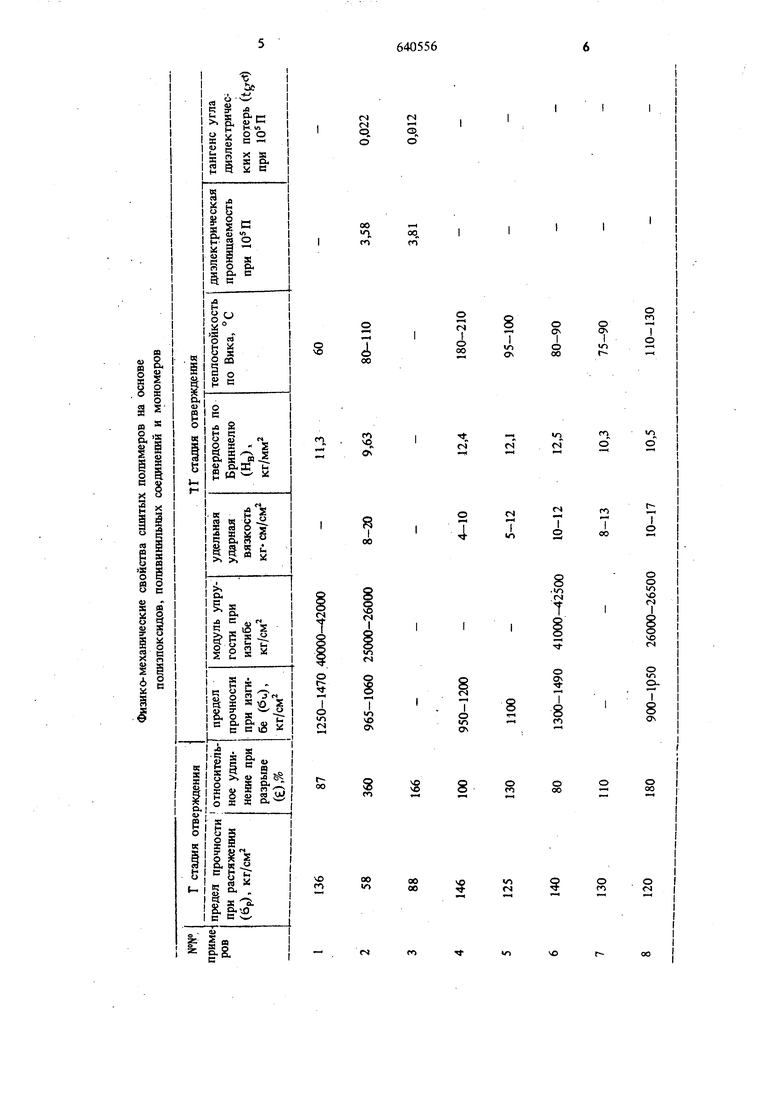

Изобретение относится к области фотоотверждаемых эпоксидных композиций, использу емых в качестве связующих в производстве изделий из стеклопластиков. Известна композиция, состоящая из модифи цированного ангидридами дикарбоновых кислот полиэфира, полученното из полиэпоксида и нена сьшденных монокарбоновых кислот, глицидилово го эфира или полиоксифенола и ненасыщенного мономера типа стирола 1. Композицию отверждают в присутствии органических перекисей (перекись метилэтилкетона) и ускорителей (диметштанилин и нафтенат кобальта) при темпераг туре 90-135° С. Приготовление композиции производят в несколько стадий. Исходным продуктом служит полизпоксид, который модифицируе ненасьпценный полиэфир, содержащий гидрокшльные группы и концевые двойные связи. Полученный полиэфир зтерифицируют (до 5- 100% ОН -групп) ангидридами дикарбоновых кислот и получают полиэфир, содержащий карбоксильные группы и концевые двойнь1е связи. Полученный полиэфир смещивают с полиэпоксидным и ненасьпценным мономером (стирол). Указанные композиции используются для получения связующих для стекловолокон путем их одностадийного отверждения. Недостатком композиции является сложность ее изготовления, обусловленная многостадийностью технологии. Известна композиция, представляющая собой смесь модифицированных ненасыщенными кислотами или их ангидридами диановых эпоксидных : смол, акриловых мономеров и инициаторов радикальной полимеризации. Модифицированные эпоксидные смолы растворяют в мономерах, наносят на подложку и отверждают либо путем прогрева при повыщенной температуре (-120°С), либо под действием УФ-облучения и получают отвержденные полимеры с пределом прочности при растяжении (бр) в пределах 550-700 кг/см и относительным удлинением () 9-12% (2). Целью изобретения является повыщение теплостойкости, эластичности и физико-механических свойств изделий на основе эпоксидной композиции. Цель достигается тем, что эпоксидная компоиция, содержащая эпоксидную диановую смолу. акриловую или метакриловую кислоту, стирол и инициатор фотополимеризации, дополнительно содержит олигоэфиракрилатные соединения и триэтиламин или диметилбензиламин при следующем соотношении компонентов, вес.%: Олигоэфиракрилатные соединения20 - 30 Акриловая или метакриловая кислотаЮ - 15 Стирол10 - 20 Инициатор фотополимеризации0,5 - 1,5 Триэтиламин или диметилбензиламин 0,5 - 1,0 Эпоксидная диановая смола Остальное Композицию согласно изобретению дополнительно отверждают при 60-180° С за счет реакции полиэпоксидов с карбоксильными или ангидридными гр)Т1аами пространственного сополимера, полученного на первой стадии с применением или без применения катализаторов. В качестве катализаторов могут быть применены амины, такие как триэтиламин и др. Пример 1. Смешивают 50 вес.ч. эпоксидной смолы на основе дифенилолпропана с эпоксидным эквивалентом (э.э.) 244, 20 вес.ч. полиэфиракрилата, и ,ш-метакрилата- (бис-диэтил енгликольфталата, 15 вес.ч. стирола, 15 вес.ч. акриловой кислоты, в которой растворено 0,5 вес.ч. метилового эфира бензоина (МЭБ) и 0,5 вес.ч. триэтиламина (ТЭА). Полученная смесь (п-- 0,5 Пз) вак)мируют, выливают в стеклянную форму и полимеризуют под УФ-излучением лампы ЛУФ-80 на расстоянии 5 см в течение 5 мин, получают гибкий промежуточный материал, который затем подвергают термообработке в течение 2 ч при 140° С. Получают прочный жесткий материал со свойствами, описань&1ми в таблице. При мер 2. Смешивают 1,74 вес.ч. толуилендиизоцианата (смесь ТДИ-2,4; ТДИ2,6 - 65:35), 40,0 вес.ч. полиоксипропиленглик ля - 2000 и 2,07 вес.ч. триэтаноламина, выдер живают 3 ч при комнатной температуре (до содержания - NCO-.rpynn 3,4%) затем добавляю 2,6 вес.ч. монометакрилового эфира этиленгликоля (МЭГ), тщательно перемешивают и выдер вают в течение 4 ч. 20 вес.ч. полученного макр диакрилата добавляют в смесь, состоящую из 50 вес.ч. эпоксидной смолы з.э. 377 (ЭД-6) 20 вес.ч. стирола, 10 вес.ч. акриловой кислоты 0,5 вес.ч. МЭБ и 0,5 вес.ч. ТЭА. Смесь полимеризуют как в примере 1 и получают материал со следующими свойствами (см. таблицу). Пример 3. Смесь 100 вес.ч эпоксидной смолы э.з. 1000 (Э-2000), 7,2 вес.ч. акриловой кислоты, 0,55 вес.ч. диметилбензиламина, 0,1 вес.ч. гидрохинона переме1Ш1вают при 120° С в течение 2 ч. 20 вес.ч. полученного макродиакрилата добавляют в смесь состоящую из 50 вес.ч. смолы ЭД-6, 20 вес.ч. стирола, 10 вес.ч. акриловой кислоты, 0,5 вес.ч. МЭБ и 0,5 вес.ч. ТЭА. Смесь полимеризуют как в примере 1 и получают материал со следующими свойствами (см. таблицу). Пример 4. Смесь 94,65 вес.ч. эпоксидной смолы з.э. 367 (ЭД-6), 18,6 вес.ч. акриловой кислоты. О.,567 диметилбензиламина, 0,1 вес.ч. гидрохинона перемешивают при 80 ° С в течение 4 ч. 30 полученного макродиакрилата добавляют в смесь состоящую из 50 вес.ч. смолы ЭД-5, Ю стирола, 10 акриловой кислоты, 0,5 МЭБ и 0,5 ТЭА. Смесь полимеризуют как в примере 1 и получают материал со cлeдyющи ш свойствами (см. таблицу). Пример 5. Смесь 50 вес.ч. эпоксидной смолы э,э. 1350 (Э49), 5,32 вес.ч. акриловой кислоты, 0,25 вес.ч. диметилбензиламина 0,05 вес.ч. гидрохинона перемешивают при 80°С в течение 4 ч и при 120° С в течение 0,5 ч. 20 вес.ч. полученного макродиакрилата добавляют в смесь состоящую из 50 вес.ч. смолы ЭД-5, 20 вес.ч. стирола, 10 вес.ч. акриловой кислоты, 0,5 вес.ч. МЭБ и.0,5 вес.ч. ТЭА. Смесь полимеризуют как в примере 1 и получают материал со следующими свойствами (см. таблицу). Пример 6. Смешивают 50 вес.ч. ЭД-5, 20 вес.ч. МДФ-2, 15 вес.ч. стирола, 15 вес.ч. метакриловой кислоты, 0,75 вес.ч. МЭБ, 0,25 вес.ч. ТЭА, полимеризуют как в примере 1 и получают материал (см. таблицу). П р и м е р 7. Смешивают 30 веС.ч. ЭД-6, 20 вес.ч. МДФ-2, 15 вес.ч. стирола, 10 вес.ч. метакриловой кислоты, 0,25 вес.ч. МЭБ, 0,25 вес.ч. ТЭА, полимеризуют как в примере I и попучакл материал (см. таблицу). Пример 8. Смешивают 50 вес.ч. ЭД-5, 20 вес.ч. макродиакрилата (см. пример 2), 15 вес.ч. стирола, 15 вес.ч. акриловой кислоты, 0,6 вес.ч. МЭБ, 0,4 вес.ч. ТЭА, полимеризуют как в примере 1 и получают матертал (см. таби1ицу).

II

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ | 1994 |

|

RU2065469C1 |

| Порошкообразная композиция | 1979 |

|

SU794044A1 |

| Фотоотверждаемая композиция | 1980 |

|

SU883106A1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1993 |

|

RU2105017C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРНЫХСМОЛ | 1972 |

|

SU341241A1 |

| ФОТООТВЕРЖДАЕМАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ОТВЕРЖДЕНИЯ | 2009 |

|

RU2408644C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2315789C1 |

| Композиционный материал для магнитного клина | 1980 |

|

SU909710A1 |

| Клеевая композиция | 1989 |

|

SU1691382A1 |

| Способ получения (мет)акрилированных эпоксиолигомеров | 1978 |

|

SU786264A1 |

O

ГЧ

8

о o

о

°

О

о oo

in tin

o

fl

f.

v

o о

s

r)

r

s

«s

7 о

I

I

о

л

о

8

8

г

о

И

о оо

оо

§

S

о N

л

(S Формула изобретения Фотоотверждаемая эпоксидная композиция, включающая эпоксидную циановую смолу, акриловую или метакриловую кислоту, стирол и инициатор фотополимеризации, отличающаяся тем, что, с целью повышения теплостойкости, эластичности и физнко-механических свойст изделий на ее основе композиция дополинтельио содержит олигоэфиракрилатные соединения и триэгиламин или диметилбензиламии при следующем соотношении компонентов, вес.%: Олигоэфиракрилатные соедидения20 - 30. 64 8 Акриловая или метакриловая кислота10-15 Стирол10-20 Инициатор фотополимеризации0,5 - 1,5 Триэтиламин или даметилбензиламин0,5 - 1,0 Эпоксидная диановая смола Остальное Источники информации, принятые во внимание при зкспертизе 1.Патент США N 3634542, 260-837, 1972. 2.Paint and varnish production т. 64, № 8, 4, с. 27-31.

Авторы

Даты

1980-06-15—Публикация

1975-12-22—Подача