фиг. л (конструктивное выполнение статора).

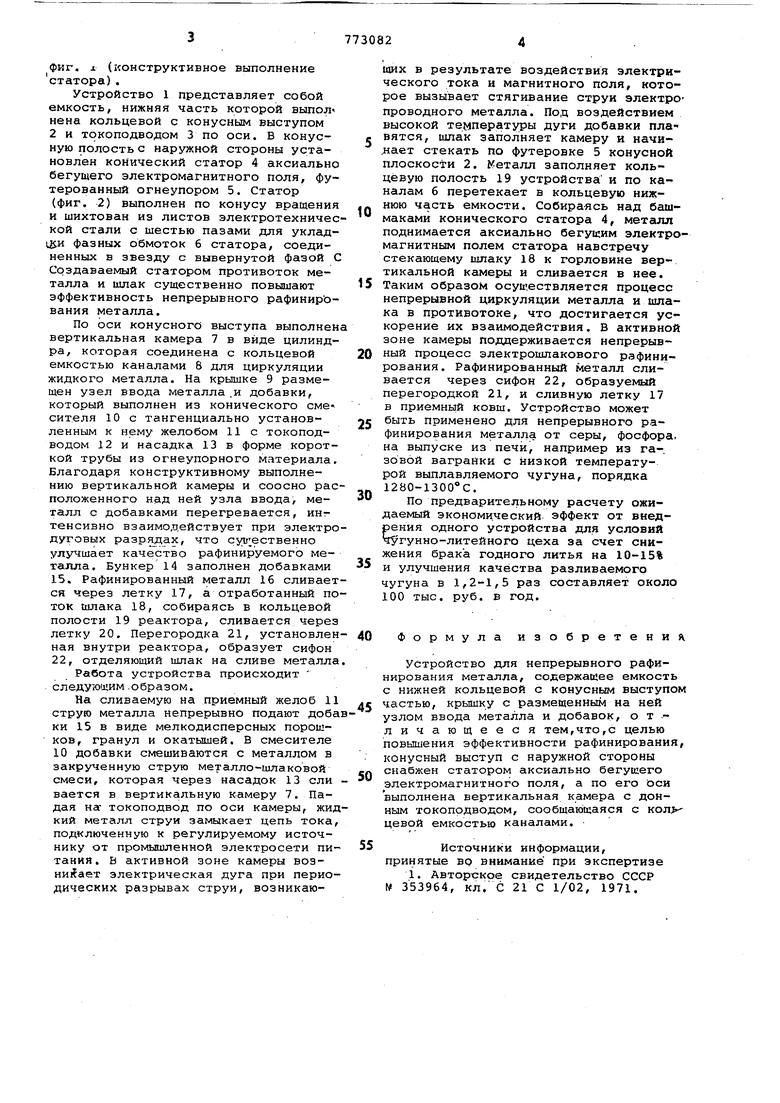

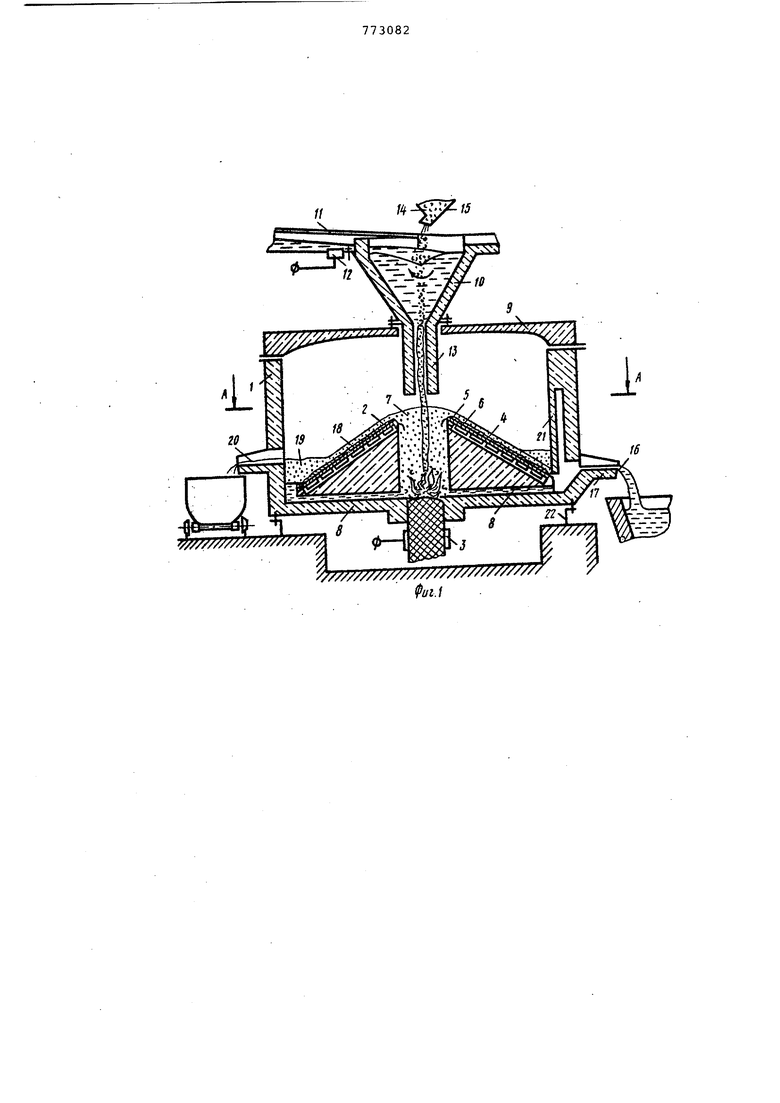

Устройство 1 представляет собой емкость, нижняя часть которой выпол« нена кольцевой с конусным выступом 2 и токоподводом 3 по оси. В конусную полость с наружной стороны установлен конический статор 4 аксиально бегущего электромагнитного поля, футерованный огнеупором 5. Статор (фиг. 2) выполнен по конусу вращения и шихтован из листов электротехнической стали с шестью пазами для укладц и фазных обмоток 6 статора, соединенных в звезду с вывернутой фазой С Создаваемый статором противоток металла и шлак существенно повышают эффективность непрерывного рафинирования металла.

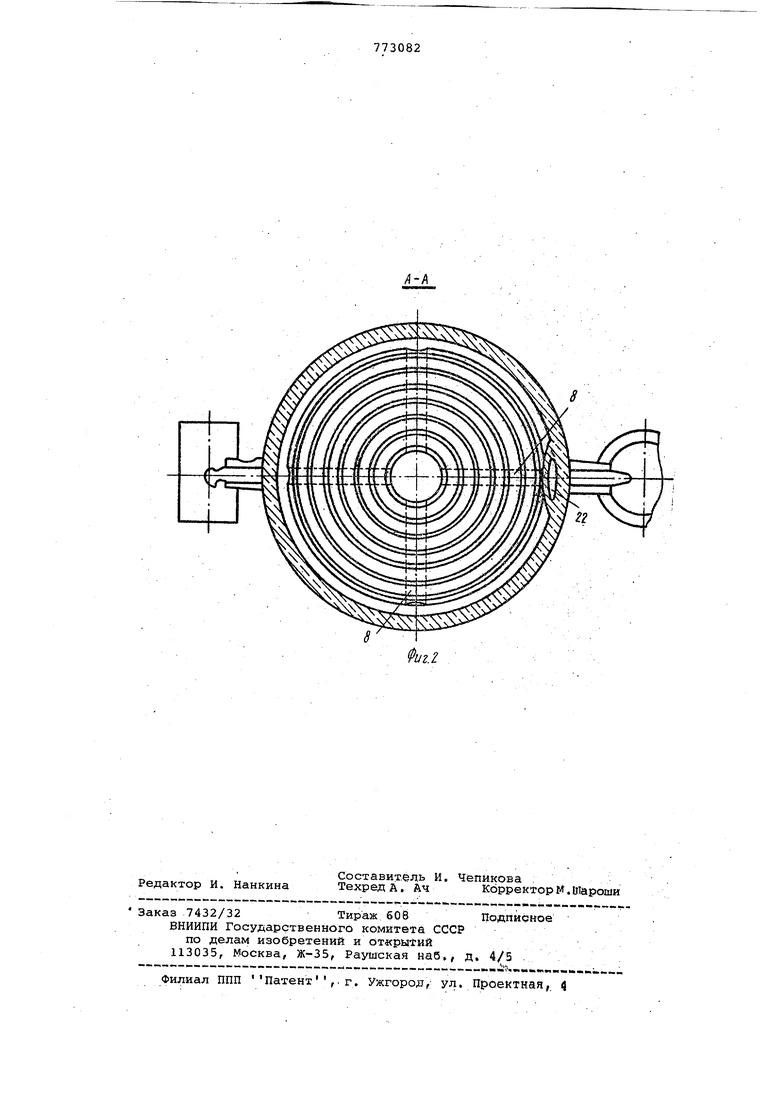

По оси конусного выступа выполнен вертикальная камера 7 в виде цилиндра, которая соединена с кольцевой емкостью каналами 8 для циркуляции жидкого металла. На крышке 9 размещен узел ввода металла.и добавки, который выполнен из конического сме сителя 10 с тангенциально установленным к нему желобом 11 с токоподводом 12 и насадка 13 в форме короткой трубы из огнеупорного материала. Благодаря конструктивному выполнению вертикальной камеры и соосно расположенного над ней узла ввода, металл с добавками перегревается, ингтенсивно взаимодействует при электродуговых разрядах, что суи ественно улучшает качество рафинируемого металла. Бункер 14 заполнен добавками 15. Рафинированный металл 16 сливается через летку 17, а отработанный поток шлака 18, собираясь в кольцевой полости 19 реактора, сливается через летку 20. Перегородка 21, установленная внутри реактора, образует сифон 22, отделяющий шлак на сливе металла

Работа устройства происходит следующим.образом.

На сливаемую на приемный желоб 11 струю металла непрерывно подают добаки 15 в виде мелкодисперсных порошков, гранул и окатышей. В смесителе 10 добавки смешиваются с металлом в закрученную струю металло-шлаковой смеси, которая через насадок 13 ели вается в вертикальную камеру 7. Падая на- токоподвод по оси камеры, жидкий металл струи замыкает цепь тока, подключенную к регулируемому источнику от промышленной электросети питания. В активной зоне камеры воэни1 ает электрическая дуга при периодических разрывах струи, возникающих в результате воздействия электрического тока и магнитного поля, которое вызывает стягивание струи электропроводного металла. Под воздействием высокой температуры дуги добавки пла- вятся, шлак заполняет камеру и начилает стекать по футеровке 5 конусной плоскости 2. Металл заполняет кольцевую полость 19 устройства и по каналам б перетекает в кольцевую ниж- нюю часть емкости. Собираясь над башмаками конического статора 4, металл поднимается аксиально бегущим электромагнитным полем статора навстречу стекающему шлаку 18 к горловине вертикальной камеры и сливается в нее.

5 Таким образом осуществляется процесс непрерывной циркуляции металла и шлака в противотоке, что достигается ускорение их взаимодействия. В активной зоне камеры поддерживается непрерывный процесс электрошлакового рафинирования. Рафинированный металл сливается через сифон 22, образуемый перегородкой 21, и сливную летку 17 в приемный ковш. Устройство может

5 быть применено для непрерывного рафинирования металлу от серы, фосфора, на выпуске из печи, например из га-. зоной вагранки с низкой температурой выплавляемого чугуна, порядка 1280-1300С.

По предварительному расчету ожидаемый экономический эффект от внедрения одного устройства для условий ч гунно-литейного цеха за счет снижения брака годного литья на 10-15%

5 и улучшения качества разливаемого

чугуна в 1,2-1,5 раз составляет около 100 тыс. руб. в год.

Формула изобретения

Устройство для непрерывного рафинирования металла, содержащее емкость с нижней кольцевой с конусным выступом частью, крышку с размещенным на ней узлом ввода металла и добавок, о т личающееся тем,что,с целью повышения эффективности рафинирования, конусный выступ с наружной стороны снабжен статором аксиально бегущего электромагнитного поля, а по его оси выполнена вертикальная камера с донным токоподводом, сообщающаяся с цевой емкостью каналами.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР М 353964, кл. С 21 С 1/02, 1971.

W///////////////r// // / 2

/////////////////////////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования жидкихМЕТАллОВ | 1979 |

|

SU806772A2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯМЕТАЛЛОВ | 1972 |

|

SU353964A1 |

| Способ непрерывного рафинированиячугуНА | 1979 |

|

SU831795A1 |

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| СПОСОБ И АППАРАТ ДЛЯ ИНДУКЦИОННОГО ПЕРЕМЕШИВАНИЯ ЖИДКОГО МЕТАЛЛА | 2007 |

|

RU2443961C2 |

| УСТРОЙСТВО для РАФИНИРОВАНИЯ ЧУГУНА*5^ Г .1:ит;;3"^ г--,'::ЧЕС::.'" Б1':5л:;зт ?::л | 1965 |

|

SU173251A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

Авторы

Даты

1980-10-23—Публикация

1979-04-16—Подача