1

Изобретение относится к химике-термической обработке, в частности к диффузионному электролизному бороцирконированию.

В металлургии известны составы электролита для диффузионного бороцирконирования сталей, содержащие буру и двуокись циркония 1 .

Наиболее близким к предлагаемому является электролит, состоящий из буры (95 вес.%) и двуокиси циркония (5 вес.%) 2.

Однако такой электролит имеет малую насыщенность цирконием, неравномерное распределение циркония в диффузионном слое и низкую коррозионную стойкость, что не позволяет получить на сталях качественный диффузионный бороцирконированный слой, обладающий высокими антикоррозионными свойствами.

Цель изобретения - создание такого электролита для бороцирконирования, который обладал бы более высокой насыщающей способностью цирконием и обеспечивал бы более равномерное распределение циркония в диффузионном слое, а следовательно, и более высокие антикоррозионные свойства.

Для этого в пре.алагаемый электролит, содержащий буру и двуокись циркония, вводят смесь криолита и глинозема при следующем соотношении KONfflOHCHTOB, вес.%:

Бура60-80 Смесь криолита

и глинозема10-30

Двуокись циркония10-15 Смесь содержит криолит и глинозем при следующем соотнощении, вес. %:

Криолит80-90

Глинозем10-20

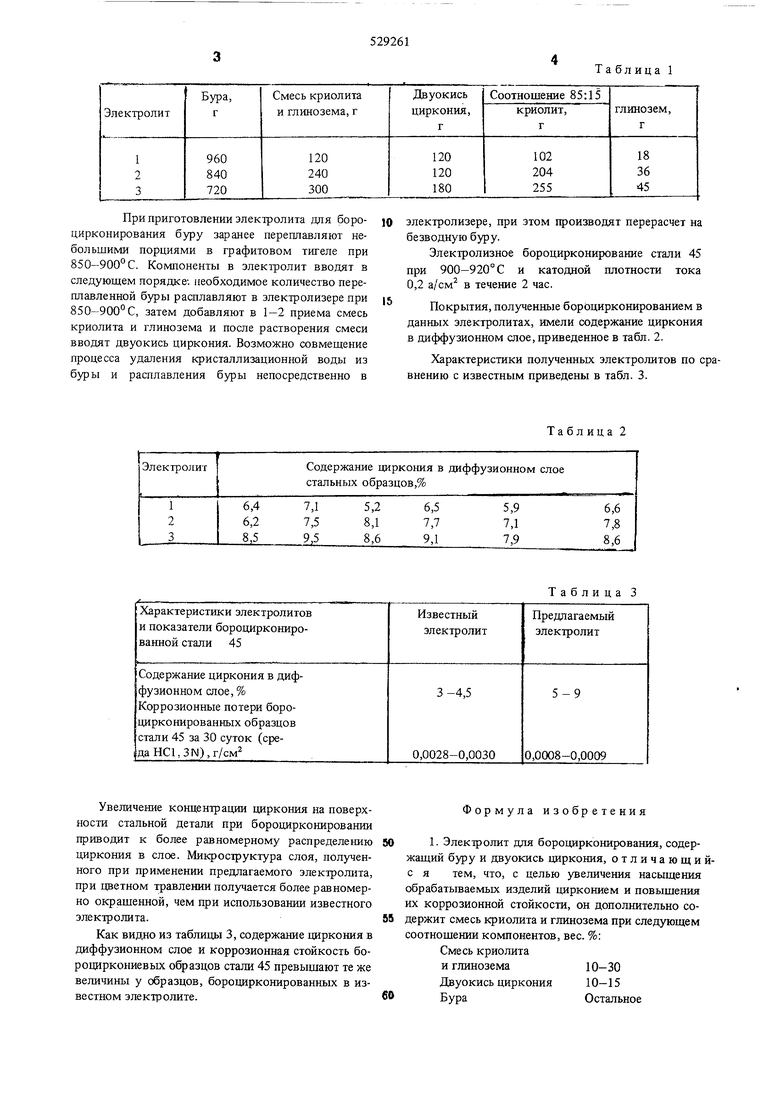

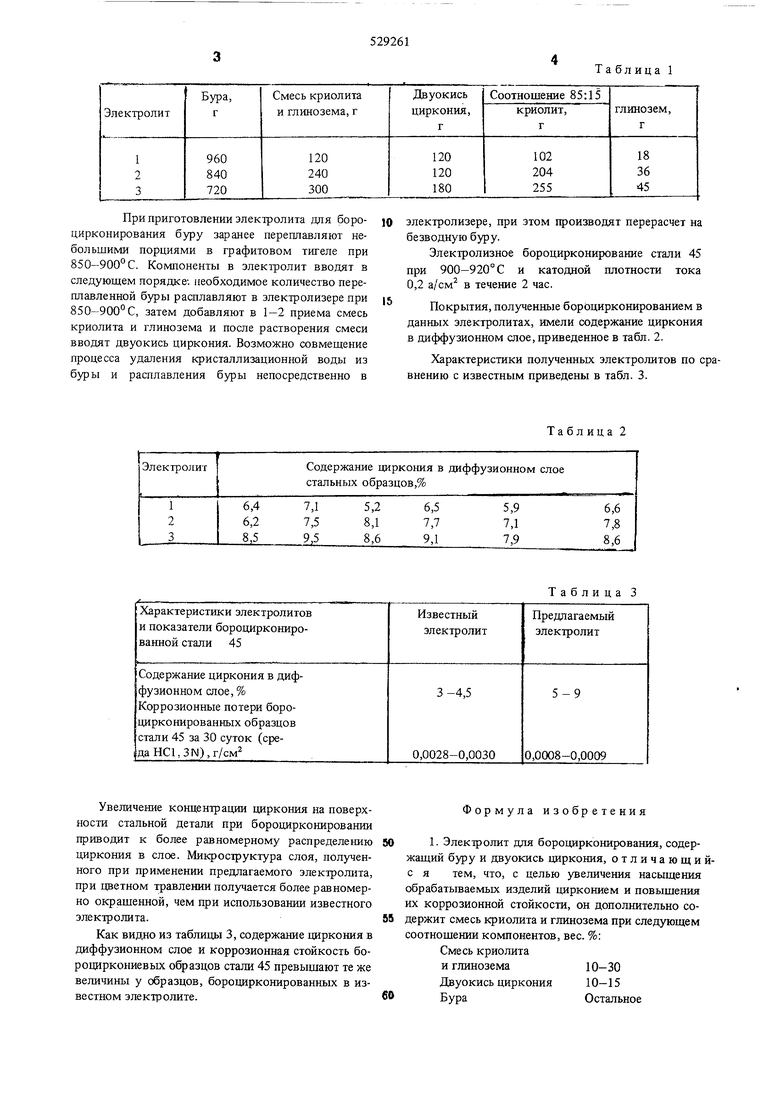

Три смеси ингредиентов для получения электролита приведены в табл. 1.

При приготовлении электролита для бороцирконирования буру заранее переплавляют небольшими порциями в графитовом тигеле при 850-900° С. Компоненты в электролит вводят в следующем порядке-, необходимое количество переплавленной б)фы расплавляют в электролизере при 850-900°С, затем добавляют в 1-2 приема смесь криолита и глинозема и после растворения смеси вводят двуокись циркония. Возможно совмещение процесса удаления кристаллизационной воды из буры и расплавления буры непосредственно в

электролизере, при этом производят перерасчет на безводную буру.

Электролизное бороцирконирование стали 45 при 900-920° С и катодной плотности тока 0,2 а/см в течение 2 час.

Покрытия, полученные бороцирконированием в данных электролитах, имели содержание циркония в диффузионном слое, приведенное в табл. 2.

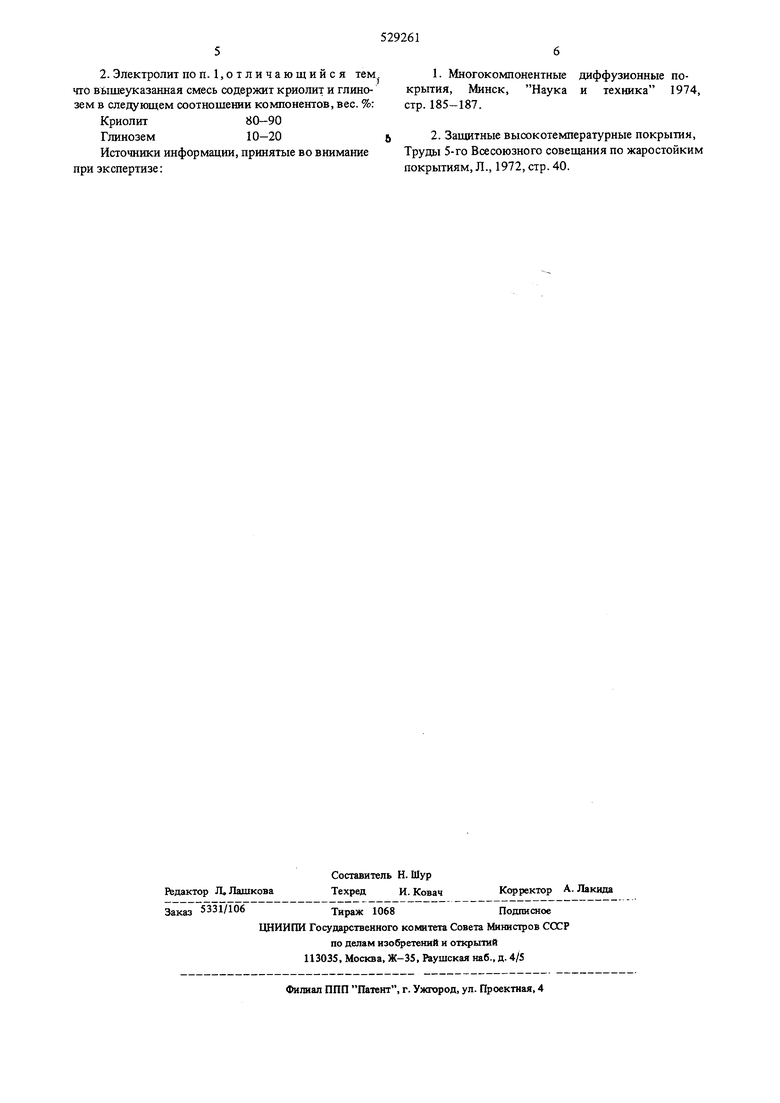

Характеристики полученных электролитов по сравнению с известным приведены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для бороцирконирования | 1982 |

|

SU1047992A1 |

| Электролит для комплексной химико-термической обработки стальных изделий | 1980 |

|

SU907084A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| ЭЛЕКТРОЛИЗЕР ХОЛЛА-ХЕРУЛТА И УСТОЙЧИВЫЙ К ДЕЙСТВИЮ КРИОЛИТА ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1995 |

|

RU2138462C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2001 |

|

RU2222641C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 1997 |

|

RU2124581C1 |

| Электролит для бороалитирования | 1972 |

|

SU467148A1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2255144C2 |

| Состав для борирования стальных изделий | 1983 |

|

SU1084337A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ДЛЯ ОБОЖЖЕННЫХ АНОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2808308C1 |

Увеличение концентрации циркония на поверхности стальной детали при бороцирконировании приводит к более равномерному распределению циркония в слое. Микроструктура слоя, полученного при применении предлагаемого электролита, при цветном травлении получается более равномерно окрашенной, чем при использовании известного электролита.

Как видно из таблицы 3, содержание циркония в диффузионном слое и коррозионная стойкость бороциркониевых образцов стали 45 превышают те же величины у образцов, бороцирконированных в известном электролите.

Таблица 2

Таблица 3

Формула изобретения

и глинозема10-30

Двуокись циркония10-15

60БураОстальное 56

зем в следующем соотнощении компонентов, вес. %:стр. 185-187.

Криолит80-90

Глинозем10-2052. Защитные высокотемпературные покрытия.

Источники информации, принятые во вниманиеТруды 5-го Всесоюзного совещания по жаростойким

при экспертизе:покрытиям. Л., 1972, стр. 40.

529261

Авторы

Даты

1976-09-25—Публикация

1975-07-20—Подача