о

4

СО

со к

Изобретение относится к хнр нкотермической обработке металлой и может быть использовано для повышения надежности- и долговечности конструкционных и инструментальных материалов, применяемых в машинострое

НИИ.

Известен электролит для бороцйрконирования, содержащий буру, окись циркония, криолит и окись алюминия

Недостатком данногчэ электролита является необходимость проведения диффузионного насыщения при высоких температурах, что приводит при изотермических выдержках к росту зерна аустенита в переходной диффузионной зоне, вследствие чего покрытие плох сопротивляется/значительным по величине динамическим нагрузкам.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является элек-тролит, содержащий буру и окись циркония 2 Недостатки известного электролитвысокие температурь диффузионного насыщения, снижаопдае устойчивость покрытия против значительных удельных динамических нагрузок, вследствие чего снижается износостойкость тяжелонагруженных деталей машин, неудовлетворительная коррозионная стойкость покрытий в растворах с хлор-ионом из-за малой концентрации циркония в боридах.

Целью изобретения является повышение технологичности, увеличение износостойкости и коррозионной стой кости покрытия.

Поставленная цель достигается тем, что электролит для бороцирконирования, содержащий буру и окись циркония, дополнительно содержит хлористый цирконий и хлористый нат.рий при следующем соотношении компонентов, мас.%:

Бура50-70

Окись циркония 5-10

Хлористый цирконий 20-30

Хлористый натрий 5-10

При предлагаемом соотношении компонентов хлористый цирконий и хлористый натрий образуют легкоплавкую смесь 250С. Вследствие этого сиижается т.пл.всего состава. Благодаря этому диффузионное насыщение можно проводить при температурах ниже фазовых превращений в сталях (700с;, т.е. на 150-200 Сйиже, чем в известных средах. Это способствует формированию мелкозернистой переходной зоны под слоем боридов, что приводит к повышению износостойкости диффузионных покрытий при приложении динамических нагрузок.

Введение в состав электролита окиси циркония менее 5% снижает концентрацию циркония в покрытии и уменьшает коррозионную стойкость, а при введении более 10% уменьшается скорость формирования боридов на поверхности нас.ыща;емых металлов.

Для приготовления электролита в графитовый тигель, нагретый до , загружают расчетное количество буры, плавят и на зеркало расплава загружают окись циркония. Расплав перемешивают, а затем загружают смесь хлористого циркония с хлористым натрием, и расплав снова перемешивают до полного растворения компонентов. После этого доводят температуру расплава до необходимой при диффузионном насыщении.

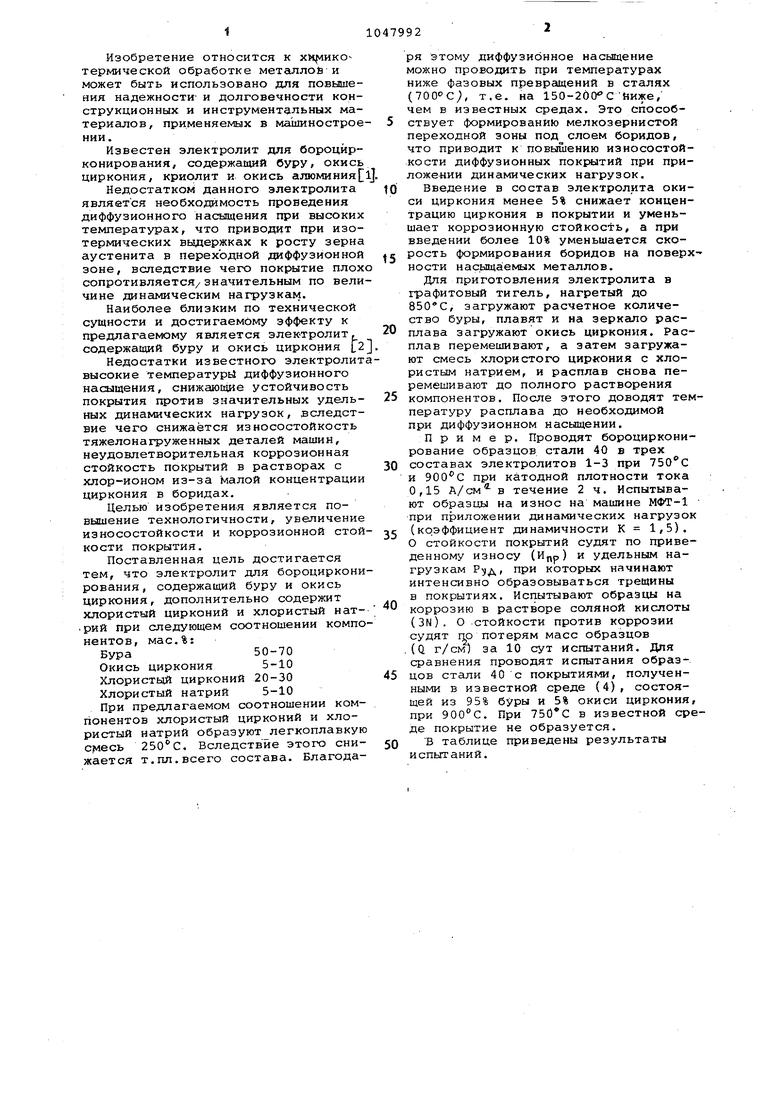

Пример. Проводят бороцирконирование образцов стали 40 в трех составах электролитов 1-3 при 750С и 90 О С при катодной плотности тока 0,15 А/см в течение 2 ч. Испытывают образцы на износ на машине МФТ-1 при приложении динамических нагрузок (коэффициент динамичности К 1,5). О стойкости покрытий судят по приведенному износу (Ипр) и удельным нагрузкам , при которых начинают интенсивно образовываться трещины в покрытиях. Испытывают образцы на коррозию в растворе соляной кислоты (3N). О стойкости против коррозии судят гю потерям масс образцов .(Q r/cMJ за 10 сут испытаний. Для сравнения проводят испытания образцов стали 40 с покрытиями, полученными в известной среде (4), состоящей из 95% буры и 5% окиси циркония, при . При в известной среде покрытие не образуется.

В таблице приведены результаты испытаний.

}

ю

«ч

о о

ъ

О

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для боротитанирования стальных изделий | 1981 |

|

SU985143A1 |

| Электролит для бороцирконирования | 1975 |

|

SU529261A1 |

| Среда для электролизного борохромирования стальных деталей | 1978 |

|

SU771189A1 |

| Состав для электролизного боромеднения стальных изделий | 1981 |

|

SU977515A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Электролит для комплексной химико-термической обработки стальных изделий | 1980 |

|

SU907084A1 |

| Состав для жидкостного борирования стальных изделий, преимущественно электролизного | 1990 |

|

SU1744144A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО БОРОСУЛЬФОКАРБОНИТРИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2198248C2 |

о

Я(S

О

п

о

in г

о

r

о п

о

1Л

О 00

О

О Т N

1Л

см

fN

о

m

fN

о о

о ел

о о

о о

о о

о о

О

СГ1

tn

Ti

1Г

ъ

г

1Л N

о

(N

1Л

г

о VO

in

о го

CTi

1Л

r N

Как видно из таблицы, покрг гия, полученные в предлагаемой cpeJEie, обладают большей f в 1,5-1,7 раза; иэйосостойкостью и сопротивляемостью динамическим нагрузкам, большей коррозиоиной стойкостью (в 4-6 раза), чем покрытия, полученные в известной Чреде.

Применение предлагаемого электролита ПОЗВОЛИТ снизить температуру ,

диффузионного насыщения и тем саьым уменьшить влияние химико-термической обработки на величину зерна продуктов распада аустенита( уменьшить затраты энергии на осуществление

диффузионного насыщения за счет снижения температуры насыщения продлить срок службы деталей машин, ра - ботаквдих в условиях приложения динамических нагрузок, в контакте с агрессивными средами.

Авторы

Даты

1983-10-15—Публикация

1982-05-06—Подача