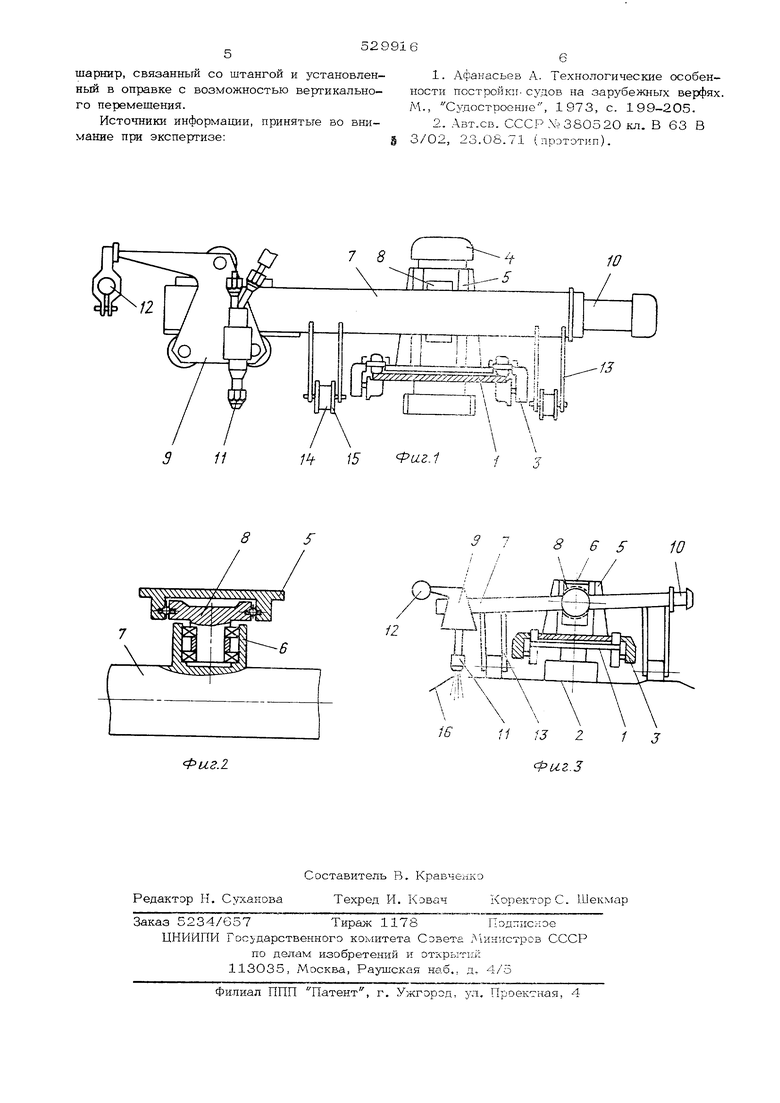

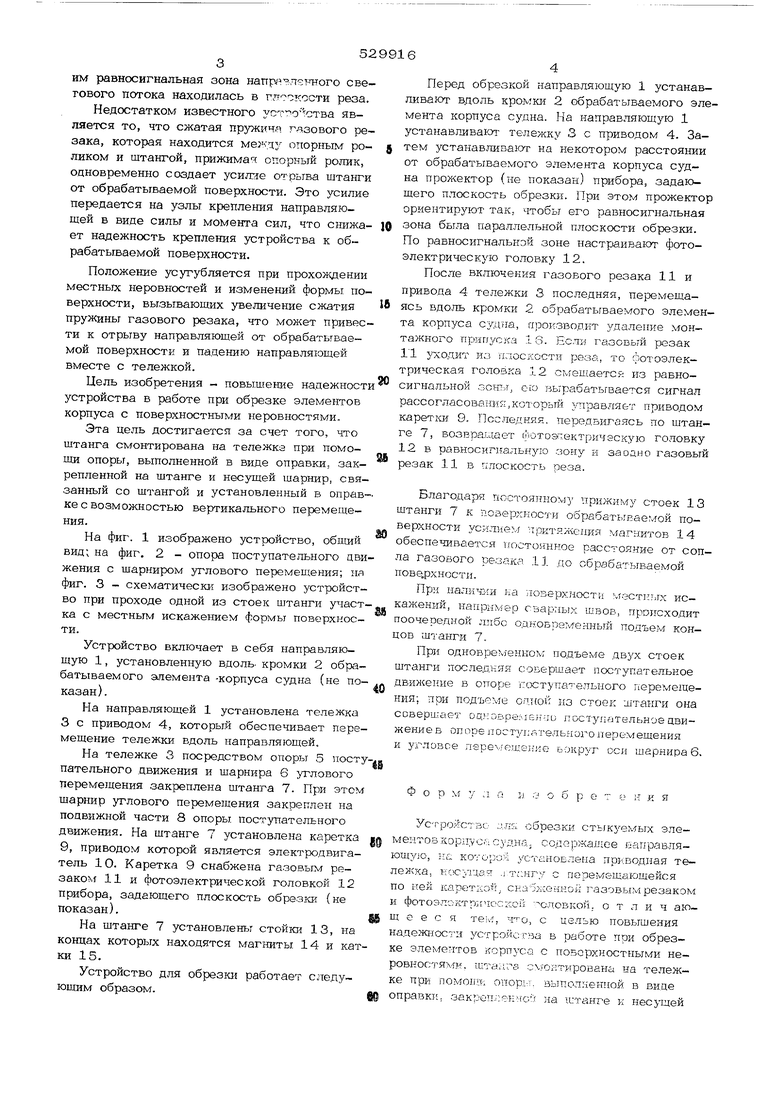

им равносигнапьная зона напр т5Ьного светового потока находилась в глсскости реза. Недостатком известного является то, что сжатая пружича газового резака, которая находится мелду опорным роликом и штангой, прижимая опорный ролик, одновременно создает усилие отрыва штанги от обрабатываемой поверхности. Это усилие передается на узлы крепления направляюш;ей в виде силы и момента сил, что снижает надежность крепления устройства к обрабатываемой поверхности. Положение усугубляется при прохождении местных неровностей и изменений формы поверхности, вызывающих увеличение сжатия пружины газового резака, что может привести к отрыву направляющей от обрабатвгваемой поверхности и падению направляющей вместе с тележкой. Цель изобретения - повышение надежности устройства в работе при обрезке элементов корпуса с поверхностными неровностями. Эта цель достигается за счет того, что штанга смонтирована на тедежкз при помощи опоры, выполненной в виде оправки, закрепленной на штанге и несущей шарнир, связанный со штангой и установленный в оправке с возможностью вертикального перемещения. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - опора поступательного дви жения с шарниром углового перемещения; ня фиг. 3 - схематически изображено устройство при проходе одной из стоек штанги участ ка с местным искажением формы поверхности. Устройство включает в себя направляющую 1, установленную вдоль кромки 2 обрабатываемого элемента -корпуса судна (не показан). На направляющей 1 установлена тележка 3 с приводом 4, который обеспечивает перемещение тележки вдоль направляющей. На тележке 3 посредством опоры 5 пост нательного движения и шарнира 6 углового перемещения закреплена щтанга 7. При этом шарнир углового перемещения закреплен на подвижной части 8 опоры, поступательного движения. На штанге 7 установлена каретка 9, приводом которой является электродвигатель 10. Каретка 9 снабжена газовым резаком 11 и фотоэлектрической головкой 12 прибора, задающего плоскость обрезки (не показан). На штанге 7 установлены стоишь 13, на концах которых находятся магниты 14 и кат ки 15. Устройство для обрезки работает следующим образом. Перед обрезкой направляющую 1 устанавливают вдоль кромки 2 обрабатываемого элемента корпуса судна. На направляющую 1 устанавливают тележку 3 с приводом 4. Затем устанавливают на некотором расстоянии от обрабатываемого элемента корпуса судна прожектор (не показан) прибора, задающего плоскость обрезки. При этом прожектор ориентируют так, чтобы его равноеигнальная зона была параллельной плоскости обрезки. По равносигнальнэй зоне настраивают фотоэлектрическую головку 12. После включения газового резака 11 и привода 4 тележки 3 последняя, перемещаясь вдоль кромки 2 обрабатываемого элемента корпуса судна, п)зокзводит удалепие монтажного припуска 16. Если газовый резак 11уходит нз гктаскости реза, то фотоэлектрическая головка 12 смешается, из равносигнальной ЗОНЫ , ою вырабатывается сигнал рассогласования,который /гтравляет приводом карет 1Ш 9. Последняя. передБигаясь по штанге 7, возвра/л.ает оютоэгтектрическую головку 12в равносигкальнуго зону и заодно газовый резак 11 в плоскость реза. Благодаря постоянном-у прижиму стоек 13 штанги 7 к поаерхиости обрабатываегч-юй поверхности усилием трктяжепия магнитов 14 обеспечивается тгостоянное расстояние от сопла газового резака 11 до обрабатываемой поБе,рхностн. При иалич-ГИ ка }1оверхности :v-ecTi:;,rx искажений, например сварпых швов, происходит поочередной ллбо одкоБпеменньш подъем кондов штанги 7. При одновременном подъеме двух стоек штанги последняя соБершает поступательное движение в опоре пгк;тут1а7ельного перемещения; при подъеме оаной из стоек штанги она совершает ос.новрегчен.ю поступательное цвижениев опорелост /пятельногоперемещения и угловое -вокруг оси шарнира 6. Ф о D м Устройс ;вс; С-брезки стыкуемых элементов Корпус.-: сздна; co..iGp KaLiee Баправляюшую, ;;. которой устаноЕле 1а приводная тележка, кскгугдея л т;;нгу с перемешающейся по кей каретко ; скабхсеняой газовым резаком и фотоэлактрлчос: ;сй -- оловкой. о т л и ч ающ е е с я тек-:, что, с целью повышения надежнос7И устройсг-за в работе при обрезке элементов корпуса с поворхностными неровностями. шта;.1ге схтовтирована на тележке при помокк опорм, выполкенюй в виде оправки, закреп,;;еичо:/ на штанге к несущей

шарнир, связанный со штангой и установленньш в оправке с возможностью вертикального перемещения.

Источники информации, принятые во внимание при экспертизе:

1.Афанасьев А. Технологические особенности постройки- судов на зарубежных верфях. М., Судостроение, 1973, с. 199-205.

2.Авт.св. СССР Х 3805 20 кл. В 63 В 3/02, 23.OS.71 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обрезки стыкуемых кромок листовых конструкций | 1982 |

|

SU1082572A1 |

| Устройство для обрезки по контуру стыкуемых элементов корпуса судна | 1981 |

|

SU965874A1 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1981 |

|

SU1002180A2 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1982 |

|

SU1074760A2 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1978 |

|

SU740592A2 |

| УСТРОЙСТВО ДЛЯ ОКОНТУРОВКИ СТЫКУЕМЫХ ЭЛЕМЕНТОВ | 1973 |

|

SU380520A1 |

| Устройство для термической обрезки стыкуемых элементов | 1981 |

|

SU988485A1 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1980 |

|

SU990577A1 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1975 |

|

SU612844A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

1 15

8

Фиг.2. и.г.1

9 7

г.-4

/VVT

12 3

Авторы

Даты

1976-09-30—Публикация

1975-03-21—Подача