(54) СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ МАТЕРИАЛОВ ния в будущем; эни превосходно сохраняют свои качества лри хранении при обычной гемпературе (2,) или ниже. Предполимер может затем быть подверг нут этверждению на своей основе путем наг(евания до температур порядка до 35О, ,:i6bJ4 ;io . Предварительно пропитанные предметы могут формоваться пред варительно или в ходе отверждения, при необходимости при сверхатмосферном давлени причем эти операции могут быть также послодовательными. Среди возможных видов использования можно назвать нитяную обмотку; а также слоистые материалы, пло кие или сложной формы. Получаемые таким o6f naoM- гфедметы представляют интерес в областяг,. промышленности, требующих магеркал:.;о, имеющих хорощие механические и электрические свойства, а также большую химичоску.о инертность при температурах ;:ч- 220 до , В качестве примера, оп очень ,ц одят для изготовления плоских или трубчагь:1х изоляторов для сухих гранефэрматоров, трансформаторпых прокладок и деталей мотооов, печатных схем, панелей c:iTOBOVi структур:-) и компрессорных лопаток 1, Приготовление нредполиТисгтельно гере 4ешивают с помощью тур бинного смесителя 820 г бисмалеимидо-4,4 -дифюкипме-анэ с 180 г диамино 4,4 -дифенил.метана. Полученный порощок накладываетсл слоем около 1 см толщиной па }ет-з;шическую пластику. Затем пластина /DXieлается на 30 мин в печь с темпера - lj.:;/;e охлаждан и иол чают предполимер ;.;-;:: р,1.;У,,;лг-чае1СЯ прк . Осушест i:,. -.;. 1,--.о;;л,( этого предполимера, полу-,:л .-.Крна диаметром менее 40 мк, и 98% -. :Y: -;; -еют размеры от 15 до 40 мк, оигэтэвление соединения. 3 2 литрОБЫ оезеавуар вводят 465 г воды и 85 г N- 1ет лггчг ролидона. Затем а т-ечение 15 ми -. пои .уеремешивании добавляют 450 г ::(оедпо,1и.мера: затем снова перемешивают смесь в гучение 30 мин, 7,олугшот тиксотропную суспензию, име::OLii,;yTO ь-ijj. маслянистой пасты, лп-.читывание с еклоткани. Веществом, ..:.лер;ным как указано вьпле, пропитыБс-ЮТ непрерывную ленту стеклоткани ти па сатич, имеющей удельный вес 308г/м эта ткакь предварительно подвергается тер Mn4ecKONy десенсибилизированию, а затем обрабо7лк-э I -аминопропилтриэтоксиланом.

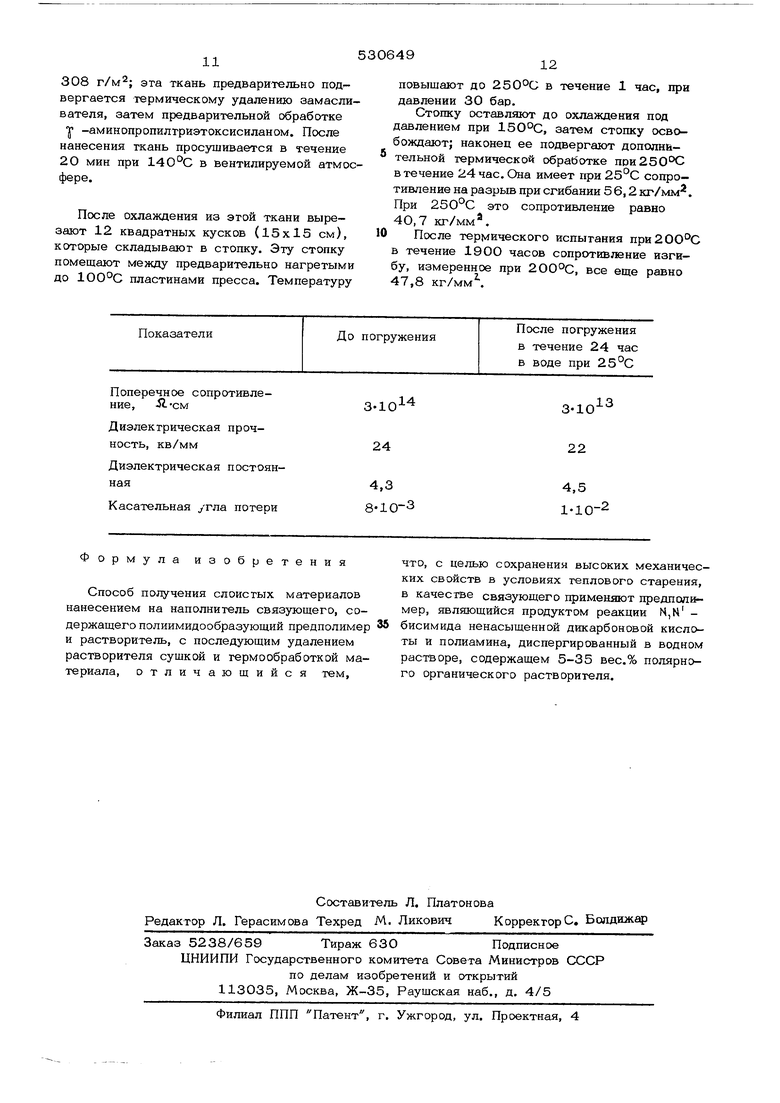

53О649 Лента ткани проходит прежде всего увлажнительную ванну, состоящую из смеси воды с N -метиппирролидоном в весовом соотношении 85/15« Затем ткань подвергается отжиманию путем пропускания между двумя валами, затем вертикально пересекает пропиточный бак, содержащий описанное выше вещество. Высота этого вещества в баке 30 см. На выходе располагают два скребка, помещенные с обеих сторон ленты, и отстоящие от друга на расстояние 1,5 мм. Пропиточный бак и скребки оборудованы вращающимися вибраторами. Пропитанная ткань затем проходит через вертикальную печь температурой и венвысотой 3 MS :меной 20GO м воздуха в тилируемой со На выходе из печи лента наматывается на барабан со скоростью 12 м/час. Приготовленная такЕ-iM путем ткань содержит 30% частей предпопимера и 5,3 вес.% 5 метилпирролидона но отнощению к весу предполимера. Приготовление слоистого продукта. Из пропитанной ткани вырезают 18 квадратных к.усков ( 30 X 30см), которые накладьтают один на другой чередуя крестообразно уток и основу. Зтот набор затем помещается методу пластинами пресса, нагретыми до 100°С. которым сообщается давление бОбар. Потом в течение 30 мин повыщают температуру до и оставляют набор при этой 1-емпературе на 1 час. Затем охлаждают под давлением до , потом освобождают Слоистый материал и подвергают его дополнительной термической обработке при Б течение 24 час. По окончании этой обработки он показывает сопротивление па разрыв при сгибании 60,5 кг/м . Посла термических испытаний в течение iOOO час при 250°С это сопротивление остается 55 кг/м , Кроме того, этот слоистый материал имеет свойства приведенв.ые в таблице. П р и м е р 2, Этот пример иллюстрирует устойчивость во времени вещества, жидкая фаза которого содержит в весовом соотношении 15% N -метилпирролидона и 85% воды. Приготавливают вещество способом, указанным в примере 1, и частью этого вещества срогштывают стеклоткань, идентичную той, которая используется в примере 1, и лодвергалот предварительному увлажнению. Звтем ткань сущится в вентилируемой атмосфере в -гечение 15 мин при температуре . Пропитанная таким образом iiiaHb содержит 35% предполимвра. Из этой ткани вырезают 6 круглых кусков {диаметр 75 мм), укладывают их между двумя кусками стеклянного полотна, имеющего покры тие из политетрафторэтилена. Этот набор помещается между двумя пластинами пресса, нагретыми до 120-С. Прикладывают давление 15 бар, затем повышают температуру до 200°С в течение 30 мин. После изъятия из пресса в горячем виде осуществляются следующие замеры веса, Т - вес слоистого материала и его текучей смолы, - вес слоистого материала без текучей смолы, Р - вес вошедщей стеклоткани. Затем рассчитывают степень гекучесги по формуле: ° и находят, что она равна 28%. Другая часть вещества сохранялась в т чение двух месяцев при обычной температу ре (2О-25°С). После нескольких минут пе ремешивания оно проявляет свою первоначальную вязкость: вышеописанным способом определяют степень его текучести. Находят что она все еще равна 27-28%. П р и м е р 3. Приготовление предполи мера. Используют резервуар 35 л, снабженны центральным перемешивающим органом и рубашкой, содержащей нагревающую жидкос В этот резервуар вводят 10750 г раст вора N,N -4,4 -дифенилметан бисмалеими да в 5О70 г диметилформамида, затем добавляют раствор, полученный путем раство рения при 60°С 238О г диамино-4,4 -дифенилметана в 368О г диметилформамида. Все вместе нагревают до 115С в тече ние 2,5 час при перемешивании, затем охлаждают до 45°С. Полученный раствор в течение 2О мин выливают в 62 л предварительно нагретой до 50°С воды при интенсивном перемешивании. Осажденный пре полимер отжимается и промывается на отжимной центрифуге 30 л воды: затем его диспергируют в 62 л воды и перемешивают суспензию в течение сясоло 1 час. После отжимания эту операцию проделывают еще два раза. Полученное после последнего отжимания твердое вещество содержит в весовом соотношении 47% предполимера и 53% воды. Количество остаточного диметилформамида ниже 0,2% по отношению к весу предполимера. Приготовление вещества. К 852 г твердого вещества, полученного после последнего отжимания добавляют 648 г воды и все перемешивают в течение 30 мин. Таким образом получают однородную тиксотропную суспензию, часть которой помещают в закрытый резервуар. Приготовление слоистого материала. Другой частью суспензии при помощи кисти покрывают стеклоткань, идентичную описанной в примере 1, из расчета 740 г/м . Ткань затем просушивается при 132-С в течение 30 мин в вентилируемой атмосфере, затем вырезают 16 квадратных кусков (15x15 см), которые складывают в сложный набор. Этот набор помешают между пластинами пресса, предварительно нагретыми до1бО°С. Прикладывают давление 18 бар, затем повышают Температуру до 250С в течение 50 мин; давление доводится до 36 когда температура достигается 160 С. После охлаждения под давлением слоистый материал освобождают; он содержит в весовом соотношении 31%.смолы и прояв ляет при 25°С сопротивление разрыву при сгибании 58 кг/мм . С помощью части, вещества, которое хранилось 3 месяца, способом, описанным выше, приготовляют слоистый материал. При 25°С он проявляет сопротивление на разрыв при сгибании 61 кг/мм . П р и м е р 4, Приготовляют предполимер, нагревая до 150°С в течение 8 мин смесь из 45,2 г N,,4.-дифенилметанбис малеимица и 1О,2 г полиамина средней формулы

После охлаждения и измельчения предполимер показывает точку размягчения, близкую 1О6°С.

52,5 г предполимера при перемешивании вводят в раствор, состоящий из 84,7 г воды и 15 г N -метилпирролидона, затем еще раз перемешивают все в течение 30 мин.

166 г полученной таким образом суспензии наносят на 27 дм ткани из стекловолокна типа сатин, с уделЬ11Ь1м весом

308 эта ткань предварительно подвергается термическому удалению замасливателя, затем предварительной обработке у -аминопропилтриэтоксисиланом. После нанесения ткань просушивается в течение 20 мин при в вентилируемой атмосфере.

После охлаждения из этой ткани вырезают 12 квадратных кусков (15x15 см), которые складывают в стопку. Эту стопку помещают между предварительно нагретыми до 1ОО°С пластинами пресса. Температуру

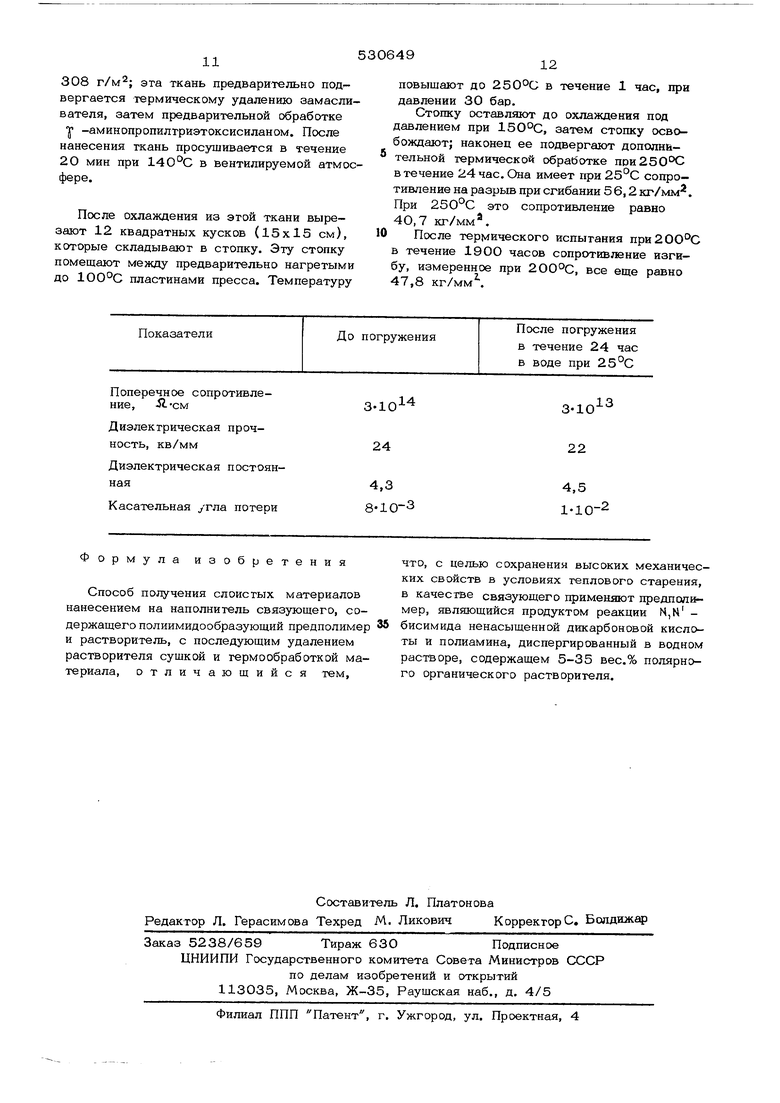

До погружения

Показатели

Поперечное сопротивление, Л-см

Диэлектрическая прочность, KB/MM

Диэлектрическая постоянная

Касательная угла потери

повышают до в течение 1 час, при

давлении 30 бар.

Стопку оставляют до охлаждения под давлением при 15О°С, затем стопку освобождают; наконец ее подвергают дополнительной термической обработке пои250°С в течение 24 час. Она имеет при 25°С сопротивление на разрыв при сгибании 56,2 кг/мм. При это сопротивление равно

40.7кг/мм.

После термического испытания при2ОО°С в течение 1900 часов сопротивление изгибу, измеренное при , все еще равно

47.8кг/мм.

После погружения в течение 24 час в воде при 25°С

3. 22

4,5 1-10-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термоотверждае-МыХ пРЕдпОлиМЕРОВ | 1972 |

|

SU843761A3 |

| Способ получения термореактивных смол | 1974 |

|

SU524527A3 |

| Способ получения термостойких смол | 1971 |

|

SU489341A3 |

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| Полиимидное связующее для слоистых пластиков | 1978 |

|

SU763406A1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| Способ получения связующего | 1979 |

|

SU823389A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1970 |

|

SU284746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ смол | 1972 |

|

SU334711A1 |

| ВСЕСОЮЗНАЯ f.1 ' vrilYMfl ТГ U-- ••Т" IP 5 rfikTEHTHtl-TiAf.u .v.Ui« | 1972 |

|

SU331561A1 |

Формула изобретения

Способ получения слоистых материалов нанесением на наполнитель связующего, содержащего полиимидообразуюший предполимер 36 и растворитель, с последующим удалением растворителя сушкой и термообработкой материала, отличающийся тем.

что, с целью сохранения высоких механических свойств в условиях теплового старения, в качестве связующего применяют предполимер, являоощийся продуктом реакции N,N бисимида ненасыщенной дикарбоновой кислоты и полиамина, диспергированный в водном растворе, содержащем 5-35 вес.% полярного органического растворителя.

Авторы

Даты

1976-09-30—Публикация

1971-10-22—Подача