Изобретение относится к способу получения комбинированных материалов, содержащих полиимиды.

Известен способ получения формованных изделий из полиимидов, содержащих частицы абразивных материалов, состоящий из нескольких операций. На первой стадии получают раствор полиамидакислоты реакцией первичного диамина с диангидридом тетракарбоновой кислоты в среде безводного полярного растворителя, например в диметилформамиде или диметилацетамиде. Затем приготовляют смесь полученной полиамидокислоты с частицами абразивного материала. Смесь формуют для получения заданных изделий, а полиамидокислоту превращают в полиимиД путем термической или химической обработки. Однако для осуществления известного способа необходимо использовать весьма специфические полярные органические растворители с относительно высокой температурой кипения.

Предлагаемый способ отличается тем, что в качестве связующего применяют водный раствор диангидрида тетракарбоновой кислоты и первичного диамина.

Кроме того, в состав связующего может быть введен аммпак.

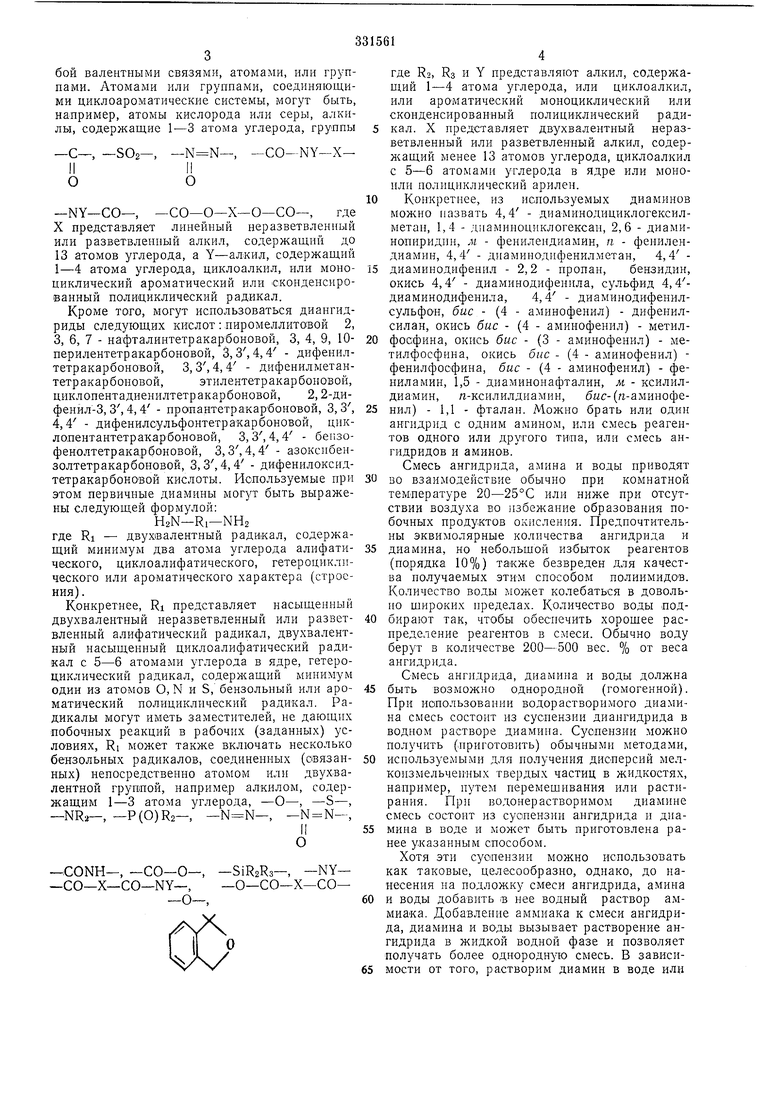

предпочтительно при 120-350°С. При этом способе можно употреблять диангидриды тетракарбоновых кислот, используемые в настоящее время для получения полинмидов. Эти диангидриды могут быть выражены следующей формулой:

О О

II

о.

.0

II

где R - четырехвалентный радикал, содержащий минимум два атома углерода, алифатического, циклоалифатического, гетероциклического или ароматического характера (строения). Конкретнее, R представляет неразветвленный или разветвленный насыщенный алифатический радикал, содержащий 2-4 атома углерода, насыщенный алициклический радпкал с 5-6 атомами углерода в цикле, гетероциклический радикал, содержащий минимум

один из атомов О, N и S, ароматический моноциклический или сконденсированный полициклический радикал, или полициклическ1 Й ароматический радикал из нескольких циклических систем, сконденсированных или не3бой валентными связями, атомами, или труппами. Атомами или группами, соединяющими циклоароматические системы, могут быть, например, атомы кислорода или серы, алхилы, содержащие 1--3 атома углерода, группы 5 С , -SO2 , , СО NI X- |1|i -NY-СО-, -СО-О-X-О-СО-, где X представляет линейный неразветвленный или разветвленный алкил, содержащий до 13 атомов углерода, а Y-алкил, содержащий 1-4 атома углерода, циклоалкил, или моно- 15 циклический ароматический или сконденсированный полициклический радикал. Кроме того, могут использоваться диангидриды следующих кислот: пиромеллитоъой 2, 3, 6, 7 - нафталинтетракарбоновой, 3, 4, 9, 10- 20 перилентетракарбоновой, 3,3, 4,4 - дифенилтетракарбоновой, 3,3, 4,4 - дифенилметантетракарбоновой, этилентетракарбоновой, циклопентадиенилтетракарбоновой, 2,2-дифенил-3,3, 4,4 - пропантетракарбоновой, 3,3, 25 4,4 - дифенилсульфонтетракарбоновой, циклолентантетракарбоновой, 3,3, 4,4 - бепзофенолтетракарбоновой, 3,3, 4,4 - азоксибензолтетракарбоновой, 3,3, 4,4 - дифенилоксидтетракарбоновой кислоты. Используемые при зо этом первичные диамины могут быть выражены следующей формулой: H2N-RI-NH2 где RI - двухвалентный радикал, содержащий минимум два атома углерода алифати- 35 ческого, циклоалифатического, гетероцикл ческого или ароматического характера (строения). Конкретнее, Ri представляет насыщенный двухвалентный неразветвленный или развет- 40 вленный алифатический радикал, двухвалентный насыщенный циклоалифатический радикал с 5-6 атомами углерода в ядре, гетероциклический радикал, содержащий минимум один из атомов О, N и S, бензольный или аро- 45 матический полициклический радикал. Радикалы могут иметь заместителей, не дающих побочных реакций в рабочих (заданных) условиях, RI может также включать несколько бензольных радикалов, соединенных (связан- 50 ных) непосредственно атомом или двухвалентной группой, например алкилом, содержащим 1-3 атома углерода, -О-, -S-, -NRa-, -P(O)R2-, , -N N-, II55 О -iCONH-, -СО-О-, -SiR2R3-, -NY- -СО-X-СО-NY-, -О-СО-X-СО- -О-,60 3315 10 65 61 4 где Ra, Кз и Y представляют алкил, содержащий 1-4 атома углерода, или циклоалкил, или ароматический моноциклический или сконденсированный полициклический радикал. X представляет двухвалентный неразветвленный или разветвленный алкил, содерл ащий менее 13 атомов углерода, циклоалкил с 5-6 атомами углерода в ядре или моноили полициклический арилен. Конкретнее, из используемых диаминов можно назвать 4,4 - днаминодициклогексилметан, 1,4 - диаминоциклогексан, 2,6 - диаминопиридин, м - фенилендиамин, п - фенилеидиамин, 4,4 - диаминодифенилметан, 4,4 диаминодифенпл - 2,2 - пропан, бензидин, окись 4,4 - диаминодифенила, сульфид 4,4диаминодифенила, 4,4 - диаминодифенилсульфо-н, бис - (4 - аминофенил) - дифенилсилан, окись бис - (4 - аминофенил) - метилфосфина, окись бис - (3 - аминофенил) - метилфосфина, окись бис- (4 - аминофенил) фенилфосфина, бис - (4 - аминофенил) - фениламин, 1,5 - диаминонафталин, м - ксилилдиамин, п-ксилилдиамин, быс-(д-аминофенил) - 1,1 - фталан. Можно брать или один ангидрид с одним амином, или смесь реагентов одного или другого типа, или смесь ангидридов и аминов. Смесь ангидрида, амина и воды приводят во взаимодействие обычно при комнатной температуре 20-25°С или ниже при отсутствии воздуха во избежание образования побочных продуктов окисления. Предпочтительны эквимолярные количества ангидрида и диамина, но небольшой избыток реагентов (порядка 10%) также безвреден для качества получаемых этим способом полиимидов. Количество воды может колебаться в довольно щироких пределах. Количество воды подбирают так, чтобы обеспечить хорошее распределение реагентов в смеси. Обычно воду берут в количестве 200-500 вес. % от веса ангидрида. Смесь ангидрида, диамина и воды должна быть возможно однородной (гомогенной), При использовании водорастворимого диамина смесь состоит из суспензии диангидрида в водном растворе диамина. Суспензии можно получить (приготовить) обычными методами, используемыми для получения дисперсий мелкоизмельченных твердых частиц в жидкостях, например, путем перемешивания или растирання. При водонерастворимом диамине смесь состоит из суспензии апгидрида и диамина в воде и может быть приготовлена ранее указанным способом. Хотя эти суспензии можно использовать как таковые, целесообразно, однако, до нанесения на подложку смеси ангидрида, амина и воды добавить в нее водный раствор аммиака. Добавление аммиака к смеси ангидрида, диампна и воды вызывает растворение ангидрида в жидкой водной фазе и позволяет получать более однородную смесь. В зависимости от того, растворим диамин в воде или

нет, получают конечную смесь в виде водного раствора или в виде суспензии амина в водной фазе. Концентрация аммиачното раствора может колебаться в довольно широких пределах без вреда для осуществления снособа, но целесообразно брать достаточно концентрированные, например технические, растворы (или имеющиеся в продаже). Количество аммиака подбирают так, чтобы обеспечить полное растворение ангидрида в водной фазе. Оно может колебаться в зависимости от иопользз емого амина. Предпочтительно брать свыше 4 моль аммиака на 1 моль ангидрида. Это количество можло снизить вдвое в том случае, когда используемый диамин растворим в воде при температуре приготовления смеси.

Предлагаемый способ осуществляют следующим образом. Смешивают ангидрид, амип, воду и при необходимости аммиак, причем порядок внесения реагентов не имеет значения. Реакция ангидрида с аммиаком обычно экзотермическая, поэтому смесь можно охладить для поддержания заданной температуры. Полученную смесь (раствор или суспензию) наносят на подложку, и отгоняют воду предпочтительно при температуре ниже 150°С (можно под вакуумом). Полученный состав подвергают термической обработке в течение от нескольких минут до нескольких часов при 100-400°С (предпочтительно 120-350°С). Термическую обработку ведут обычно под давлением, особенно когда материалы состава обладают гетерогенной или пористой поверхностью.

Таким способом можно получать фасонные, например слоистые или формованные, материалы для оклейки металлических изделий и пористых подложек.

Пример 1. А. В сосуд, предварительно продутый струей азота и оборудованный мещалкой, загружают 550 мл воды, 54 г (0,5 моль) лг-фенилендиамина и 163 г ангидрида 3,3, 4,4 - азобензолтетракарбоновой кислоты и гомогенизируют перемешиванием. Затем в течение 25 мин вводят постепенно 175 см 10 н. аммиака. Температура поднимается до 50°С. По охлаждении получают прозрачный раствор.

Б. Тщательно приготовляют смесь 130 г полученного раствора с 172 г корунда (гранулометрия 100 мк.). Полученную смесь сушат в течение 20 час при 120°С. 70 г полученного порошка помещают в цилиндрическую форму (диаметр 7,5 еж) и нагревают в течение часа до 150°С при давлении 122 кг/см. Затем нагревают до 350°С в течение 30 мин под давлением 165 кг1см. После охлаждения и извлечения из формы получают абразивный диск (толщина 5,2 мм, вес 61,3 кг с отличной когезией (сцеплением).

В. Другую часть раствора намазывают на ткань из стекловолокна типа сатина (сатинового переплетения) с уд. в. 320 г/м, подвергнутую термической обработке для удаления

замасливателя. После намазки ткань сушат при 100°С в течение 1 час в сушильном шкафу с воздушной вентиляцией (с подачей воздуха). Сухой вес намазки составляет 25% всего веса намазанной и высушенной ткани. После охлаждения на ткани вырезают прямоугольные образцы (11,2X7,5 см), которые складывают стопкой в 16 слоев (пластов). Затем эту стопку прессуют под давлением

32,5 кг/см и нагревают также под давлением в течение 30 мин до 350°С. Полученный слоистый материал после термической обработки содержит 17,3 пес. % полинмида с сопротивлением на нзгнб 61,8 кг/мм. Слоистый

материал подвергают дополнительной термической обработке при 300°С в течение ПО час. По окончании обработки материал сохраняет 66% первоначальной величины сонротнвлення изгибу.

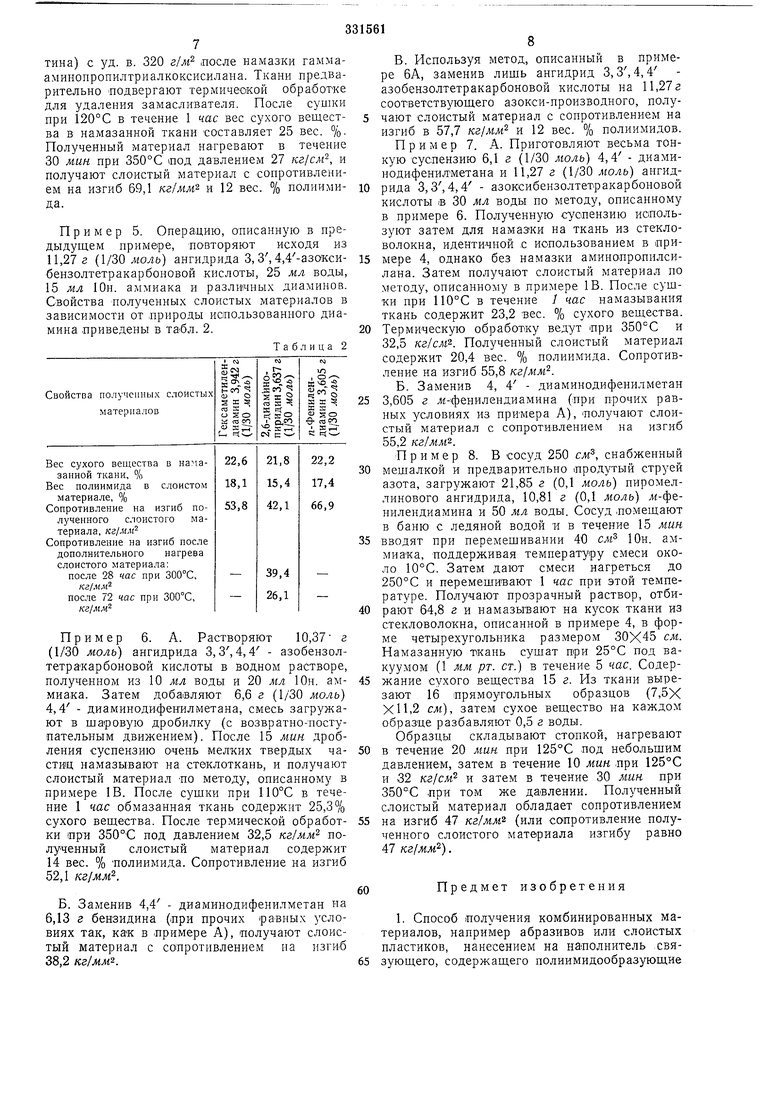

П р и мер 2. Вышеописанный способ повторяют, заменив л-феннлендиамин 2,6-днампнопириднном в количестве 10,91 г (0,1 и гексаметнлендиамином в количестве 11,83 г (0,1 моль). Данные о нрироде и свойствах

взятых реактивов, а также о свойствах полученных слоистых материалов приведены в табл. 1.

Таблица

30

Пример 3. Получают слоистый материал по методике, описанной в примере 1, попользуя следующ,ие реагенты: 21 г (0,1 моль) ангидрида цнклопентантетракарбоновой кислоты, 80 мл ВОДЫ, 10,81 г Л€-феннлендиамина (0,1 моль). К полученной смеси добавляют в течение 6 мин 45 мл Юн. аммиака. Полученный слоистый материал обладает следующими свойствами: содержание полиимида после термической обработки 12,3%, сопротивление на изгиб 37,1 кг/мм. Пример 4. В сосуд, снабженный мешалкой, предварительно очищенный пропусканием струи азота, загружают 67,6 г (0,2 м.оль) ангидрида 3,3, 4, 4 - азоксибензолтетракарбоновой кислоты, 21,62 г (0,2 моль) лг-фенилендиамина, 80 мл воды п тщательно перемешивают. Затем в течение 1 час вводят 90 мл Юн. аммиака. Температура поднимается до 39°С. С помощью раствора по методу, описанному в примере 1В, пол чают слоистый материал в виде четырехугольных образцов тина) с уд. в. 320 г/м лосле намазки гаммааминопропилтриалкоксисилана. Ткани предварительно подвергают термической обработке для удаления замасливателя. После сушки при 120°С в течение 1 час вес сухого вещества в намазанной ткани составляет 25 вес. %. Полученный материал нагревают в течение 30 мин при 350°С (ПОД давлением 27 кг/см-, и получают слоистый материал с сопротивлением на изгиб 69,1 кг/мм и 12 вес. % полиимида. Пример 5. Операцию, описанную в предыдущем примере, повторяют исходя из 11,27 г (1/30 моль) ангидрида 3,3, 4,4-азсжсибензолтетракарбоповой кислоты, 25 мл воды, 15 мл Юн. аммиака и разлинпых диаминов. Свойства полученных слоистых материалов в зависимости от .природы использованного диамина приведены в табл. 2. Таблица 2 Пример 6. А. Растворяют 10,37 г (1/30 моль) ангидрида 3,3, 4,4 - азобензолтетрзкарбоновой кислоты в водном растворе, полученном из 10 мл воды и 20 мл Юн. аммиака. Затем добавляют 6,6 г (1/30 моль) 4,4 - диаминодифенилметана, смесь загружают в шаровую дробилку (с возвратно-поступательным движением). После 15 мин дробления суспензию очень мелких твердых чаСТИ1Ц намазывают на стеклоткань, и получают слоистый материал по методу, описанному в примере IB. После сушки при 110°С в течение 1 час обмазанная ткань содержит 25,3% сухого вещества. После термической обработки при 350°С под давлением 32,5 кг/мм полученный слоистый материал содержит 14 вес. % полиимида. Сопротивление на изгиб 52,1 кг/мм. Б. Заменив 4,4 - диаминодифенилметан на 6,13 г бензидина (при прочих равных условиях так, как в примере А), получают слоистый материал с сопротивлением на изгиб 38,2 кг/мм. В. Используя метод, описанный в примере 6А, заменив лишь ангидрид 3,3, 4,4 азобензолтетракарбоновой кислоты на 11,27 г соответствующего азокси-нроизводного, получают слоистый материал с сопротивлением на изгиб в 57,7 кг/мм и 12 вес. % полиимидов. Пример 7. А. Приготовляют весьма тонкую суспензию 6,1 г (1/30 моль) 4,4 - диаминодифенилметана и 11,27 г (1/30 моль) ангидрида 3,3, 4,4 - азоксибензолтетракарбоновой кислоты iB 30 мл воды по методу, описанному в примере 6. Полученную суспензию используют затем для намазки на ткань из стекловолокна, идентичной с использованием в примере 4, однако без намазки аминопропилсилана. Затем получают слоистый материал по методу, описанному в примере 1В. После сушки при 110°С в течение 1 час намазывания ткань содержит 23,2 вес. % сухого вещества. Термическую обработку ведут при 350°С и 32,5 кг/см. Полученный слоистый материал содержит 20,4 вес. % полиимида. Сопротивление на изгиб 55,8 кг/мм. Б. Заменив 4, 4 - диаминодифенилметан 3,605 г ж-фенилендиамина (при прочих равных условиях из примера А), получают слоистый материал с сопротивлением на изгиб 55,2 кг/мм. Пример 8. В сосуд 250 см, снабженный мешалкой и предварительно продутый струей азота, загружают 21,85 г (0,1 моль) пиромеллинового ангидрида, 10,81 г (0,1 моль) л -фенилендиамина и 50 мл воды. Сосуд .помещают в баню с ледяной водой и в течение 15 мин вводят при перемешивании 40 см Юн. аммиака, поддерживая температуру смеси около 10°С. Затем дают смеси нагреться до 250°С и перемешивают 1 час при этой температуре. Получают прозрачный раствор, отбирают 64,8 г и намазывают на кусок ткани из стекловолокна, описанной в примере 4, в форме четырехугольника размером 30X45 см. Намазанную ткань сушат при 25°С под вакуумом (1 мм рт. ст.) в течение 5 час. Содержание сухого вещества 15 г. Из ткани вырезают 16 прямоугольных образцов (7,5Х ХП,2 см), затем сухое вещество на каждом образце разбавляют 0,5 г воды. Образцы складывают стопкой, нагревают в течение 20 мин при 125°С под небольшим давлением, затем в течение 10 мин .при 125°С и 32 кг/см и затем в течение 30 мин при 350°С .при том же давлении. Полученный слоистый материал обладает сопротивлением на изгиб 47 кг/мм (или сопротивление полученного слоистого материала изгибу равно 47 кг/мм). Предмет изобретения 1. Способ получения комбинированных маериалов, например абразивов или слоистых пластиков, нанесением на наполнитель .свяующего, содержащего полиимидообразующие материалы и растворитель, с последующим удалением растворителя и термообработкой материала, отличающийся тем, что в качестве связующего применяют водный раствор диангидрида тетракарбоновой кислоты и первичного диамина. 2. Способ ло п. 1, отличающийся тем, что в состав связующего вводят аммиак.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| ПОЛИМЕРЫ, ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2548078C2 |

| КАТАЛИЗАТОР ДЛЯ ВУЛКАНИЗАЦИИ ПОЛИИМИДА | 2007 |

|

RU2435798C2 |

| Способ получения термореактивных полимеров | 1973 |

|

SU567412A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1970 |

|

SU284746A1 |

| Способ получения термостойких смол | 1973 |

|

SU505372A3 |

| Способ получения водорастворимой композиции | 1977 |

|

SU688134A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1971 |

|

SU309531A1 |

| ГАЗОРАЗДЕЛИТЕЛЬНАЯ МЕМБРАНА | 2012 |

|

RU2567610C2 |

Авторы

Даты

1972-01-01—Публикация