348

мелеиновый Н.Ы- rv ксилилен- б н с- -имид;

мапенновый N,F -4,4 -дифенилцикло-гексан и с-имид;

тетрагидрофталичес::ий N, N - М-фениле -б и с-имид;

нитраконический N, N -дифeнилмeтaн - б и о-амид;

малеиновыгй N,N-4,4 -дифенил-1,1- -пропан б и с имид;

малвЕновый N,N-,4 -трифенилмета -б и с -имид;

маяеиновый Н.ГчМ,4 -трифенил-1,1Д-

/-этан-б и с имкд; малеиновый N, ,.,2,4

- б и с-ямид,

Для получения полимеров согласно настоящему изобретению предпочтительно искользовать такое количество б и с эдмидов, чтобы приходилось от 1,2 ДО 5 имидных групп на группу из полиамина.

Изготовление полимеров может npotocxo дать в две CTaaHii,

На первой стадии можно получить погшмер при нагревании б и с--имида и полиамина при SO 250 С, предполимер можно использовать в виде раствора, суспензий, порошка, а также в виде жидкой массы. Предполимеры, размягчающиеся при С, могут быть получены нагреваннем б и с «мида и полиамина в массе до тех пор, пока не образуется однородная жидкая или пастообразная смесь. Температура может меняться в соответствии с точкой плавления исходных реагентов (в болыиикстве случаев она 80 - 180 С). Предпочтительно также осуществлять предварительную гомогенизацию смеси реагентов. Изготовлений полимеров можно осуществлять нагреванием реактивов в полярном растБОрлтел€, таком как диметилформамид, |Г - етилпирролидон, димеа илацетаМИД, S -мети7п«апролактам, диэтилформамид

М- цетилпирролидон, при 5О-18О С. Мойснр использовать обычно применяемые растворы предполимеров, MOJCHO также выделить предполимер чз раствора выг.адсни8м в осадок при помощи разжижлтеля,сме шивающегося с п()лярным растворителем н не растворяющего ьредполимер. В качестве разж1ш;ителя хорошо использовать воду или углеводород, температура кипения которого не превышает 12О С. Приготовлеяие предполимеров может происходить в присутствии катализатора {сильной кислоты). Под сильны1.ш кислота и подразумеваются по Бронстенду моно- или поликксдоты, у которых по меньшей, мере одна

41, 4

из функций имеет постоянн -ю ионизации рК ниже 4,5. Возможно применение минергльных кислот, таких как хлоргидриднаяь серная, азотная, фосфорная, которые мо. гут быть замещены органическим радикалом. Среди последних можно назвать суль- фоновые и фосфорные кислоты. Можно действовать также карбоксильными кислотами. Они должны иметь простую структуру или содержать группы; которые на нарушают

0 iipOHecca взаимодействия € с-вмнда (I) f полиамина. (ТГ). Кислотой, кохорая используется в предпочтительном варианте при осуществлении предложенного изобретения, является малеиновая кислота, которую бе5рут в количестве О,5 - 5 вес.% по отно- шению к весу б и с -41мида (Т), вступающего в реакцию.

Предполимеры могут использоваться в

л состоянии жидкой майсы, достаточно приливать их обычным способом в нагретом состоянии. Можно применять их. в виде порошка, предварительно охладив и размельчив, который прекрасно подходит для оп&5 рааиа формования давлением, а в случае необходимости Е присутствии наполнителей в виде порошка, шариков, грануЛ, волокон или чещуек. В виде растворов предполимеры могут использоваться апя осуществлення покрытий и изготовления промежуточных пропитанных изделий, в которых арматура может являться волокнистым материалом на основе силиката или окиси алюминия или циркония, угля, графита, бора, асg беста или стекла.

На второй стадии Предполимеры могут быть упрочнены нагреванием до 350 С (как правило в пределах 1ОО - ЗОО°С). Дополнительное формование можно осуществлять в процессе упрочнения, в случае необходимости в вакузме или суператмосферном давлении,. Зти операции могут также выполняться последовательно. Упрочнение

5 может происходить в присутствии инициатора полимеризации, содержащего свободные радикалы, например перекись лаурила, перекись кумила, азобисизобутиронитрил, или в присутствии катализатора полимеризации,

0 являющегося анионным, такого как диазабициклооктан.

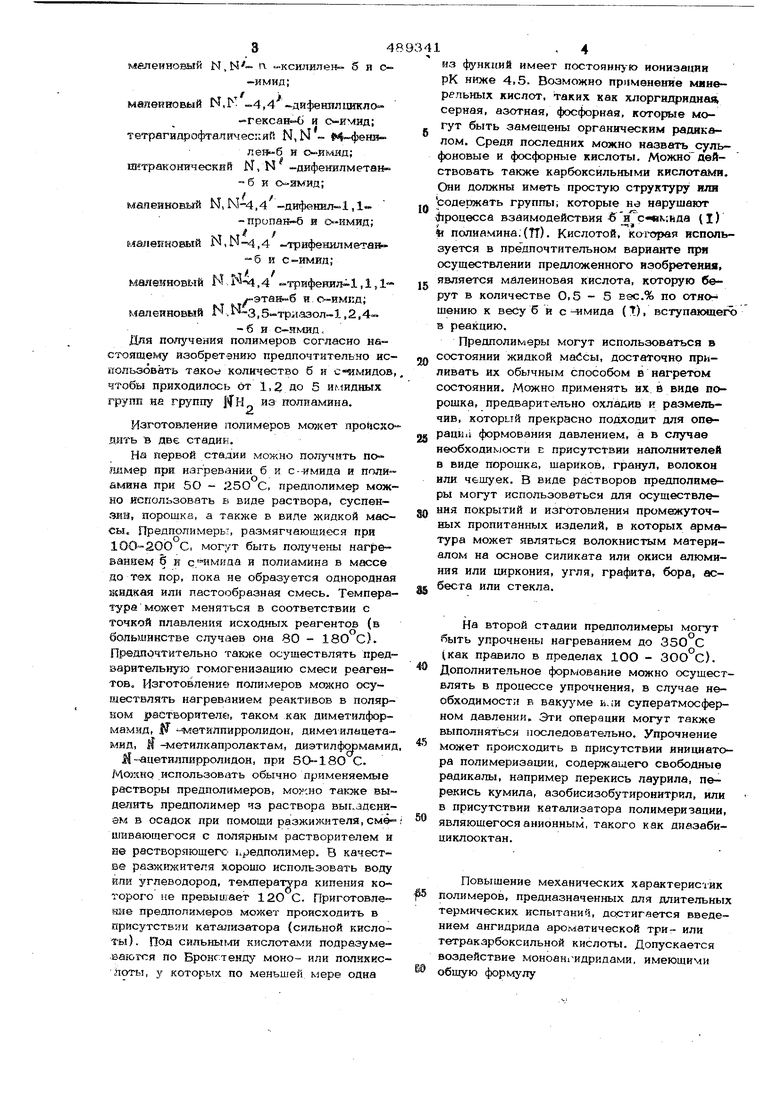

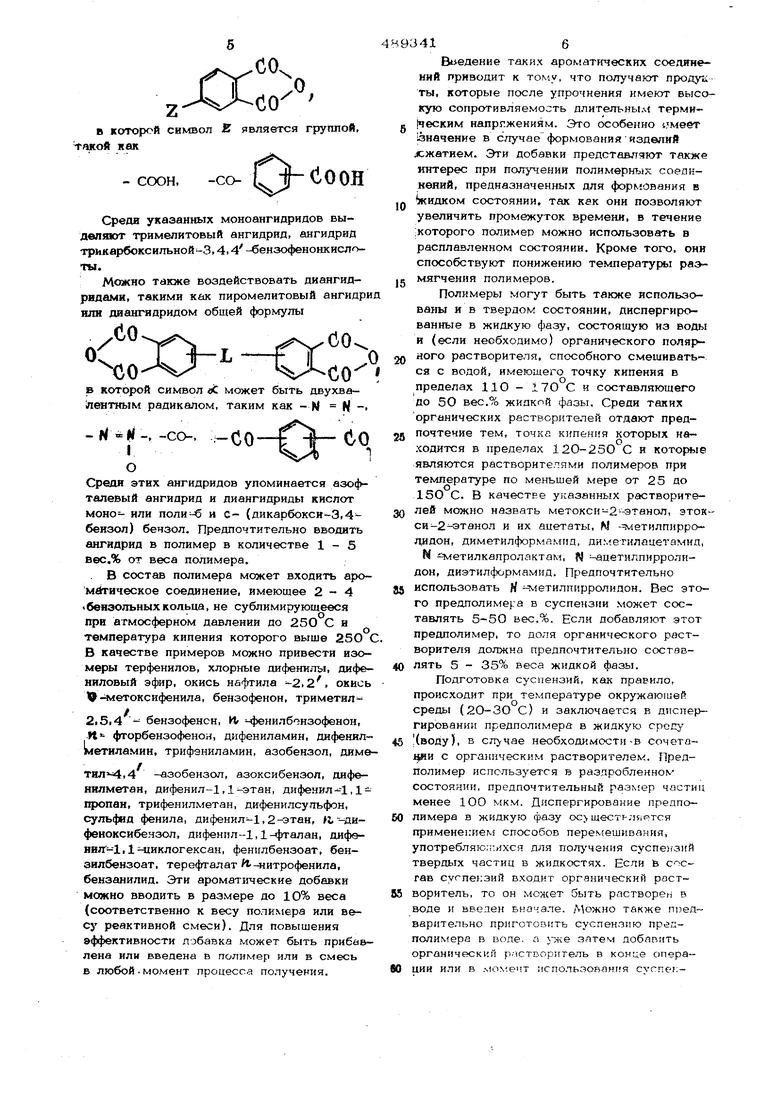

Повышение механических характерис1-ик полимеров, предназначенных для длительных термических испытаний, достигается введением ангидрида ароматической три- или тетракарбоксильной кислоты. Допускается воздействие моноан1идридами, имеющими общую формулу является группой, в которой символ в такой как Соон - СООН, Среди указанных моноангидридов выделяют тримелитовый ангидрид, ангидрид трикарбоксильной-3,4,4 -бензофенонкислоты. Можно также воздействовать диангидридами, такими как пиромелитовый ангидр или и ангидридом общей формулы .С0-, -СО 0 j3-L-fr в которой символ вС может быть двухвалентным радикалом, таким как - N Н -Г . -со. Среди этих ангидридов упоминается азоф талевый ангидрид и диангидриды кислот моно- или поли и с- {дикарбоксн--3,4бензол) бензол. Предпочтительно вводить ангидрид в полимер в количестве 1-5 вес.% от веса полимера. . В состав полимера может входить аро м«1тическое соединение, имеющее 2-4 «бензольныхкольца, не сублимирующееся при атмосферном давлении до 250 С и температура кипения которого выше 250 В качестве примеров можно привести изо меры терфенилов, хлорные 1шфениль1, дифе ниловый эфир, окись нафтила 2,2, окис Л -4« етоксифенила, бензофенон, триметнл 2.5i4 - бензофенсн, W- ч юнилбонзофенон, К фторбензофенон, дифениламин, дифенил метиламин, трифэниламин, азобензол, дим тил,4 -азобензол, азоксибензол, дифе ннлметан, дифенил-1,1-этан, дифенил-1,1 пропан, трифенилметан, дифенилсульфон, сульфид фенила, дифенил 1,2-этан, -дифеноксибензол, днфен1 Л--1,1 фталан, дифения-1,1 ч1иклогексан, феннлбензоат, бензилбензоат, терефталат - итрофенила, бензанилид. Эти ароматические добавки можно вводить в размере до 10% веса (соответственно к весу полимера или весу реактивной смеси). Для повышения эффективности лобавка может быть приба лена или введена в полимер или в смесь в любой-момент процесса получения. 416 Введение таких ароматических соединений приводит к тому, что получают продук ты, которые после упрочнения имеют высокую сопротивляемость ллителъныл терми1ческим напрг.жениям. Это особенно ;.меет значение в случае формования изделий сжатием. Эти добавки представляют также интерес при получении полимерньгх соединений, предназначенных для формования в жидком состоянии, так как они позволяют увеличить промежуток времени, в течение ;которого полимер можно использовать в расплавленном состоянии. Кроме того, они способствуют понижению температуры размягчения полимеров. Полимеры могут быть также использованы и в твердом состоянии, диспергированные в жидкую фазу, состоящую из воды и (если необходимо) органического полярного растворителя, способного смешиваться с водой, имеющего точку кипения в пределах НО - 17О С и составляющего до 50 вес.% жипкой фазы. Среди таких органических растворителей отдают предпочтение тем, точка кипения которых находится в пределах 12О-250 С и которые .являются растворителями полимеров при температуре по меньшей мере от 25 до 15О С. В качестве указанных растворителей можно назвать метоксн-2--этанол, этокси-2 «танол и их ацетаты, М -чч етилпнрро- дидон, диметилформймпд, диметилацетамил, N г етилкапролактам, N -ацетилпирролидон, диэтилформамнд. Предпочтительно использовать Н етнлп 1рролидон. Вес этого предполимера в суспензии может составлять 5-50 вес.%. ЕСЛИ добавляют этот предполимер, то доля органического растворителя должна предпочтительно составлять 5 - 35% веса жидкой фазы. Подготовка суспензий, как правило, происходит при температуре окружающей среды (2О-ЗО с) и заключается в диспергировании предполимера в жидкую сропу (воду), в случае необходимости-в сочето1 и с органическим растворителем. Предполимер используется в раздробленном состоянии, предпочтительный частиц менее 100 мкм. Диспергирование предпо- лимера в жидкую фазу ос щесть;1Я тся применением способов перемешивания, употребляюлихся для пол чения суспензий твердых частиц в жидкостях. Если b состав сугпекзий входит орга1шческнй растворитель, то он может быть растворен в воде и введен вначале. также ппедварительно приготовить суспензию пр 2Дполимера в воде, а -«е злтем добавить органический р.чстворитель в конце опера- ции или в люмечт нспользован1 Я суспе;:7

зии. Указанные суспензии можно испо.изовать непосредственно после приготояления, но так как кх можно хранить длительное время, то нсиольэовать их можно и в более позднее время. 1 елательно хранить суспензии L. закрытых ссюудах при температурах luotce ЗО С и в)ыше их температуры замерзания,

Тарше суспензии можно использовать для приготовления композиционных материалов. Они представляют особый интерес при изготовлении покрытий и промежуточных изделий с .пропиткой, у которых основа состоит ьз.волокнистых материалов. Эти волокнистые материалы могут быть на основе силиката или окиси алюминия, циркония, угля, графита, бора, асбеста ил ст«кла. ЕСЛИ основа - стекли, то наполнителями могут быть жгуты, росы, нити, те.ани,- такие как сатин или тафта, сотканные из непрерывных волокон; покрытия могут быть тат.-/.о из нитей или тканых материй или тканей, сотканных из прерывистых волокон. Пропитка волокнистых материалов.может осуществляться обычными способами, например погружением илл переносной пропиткой. Желательно подвергать волокча предварительному увлажнению водойг которая в случае необходимости применяется в смеси с органическим растворителем. Если суспензии содержат органический растворитель, пропитка может осуществляться без потерь его эффективных свойств.

Покрытый сусЕ:ензией волокнистый материал затем сушат предпочтительно в

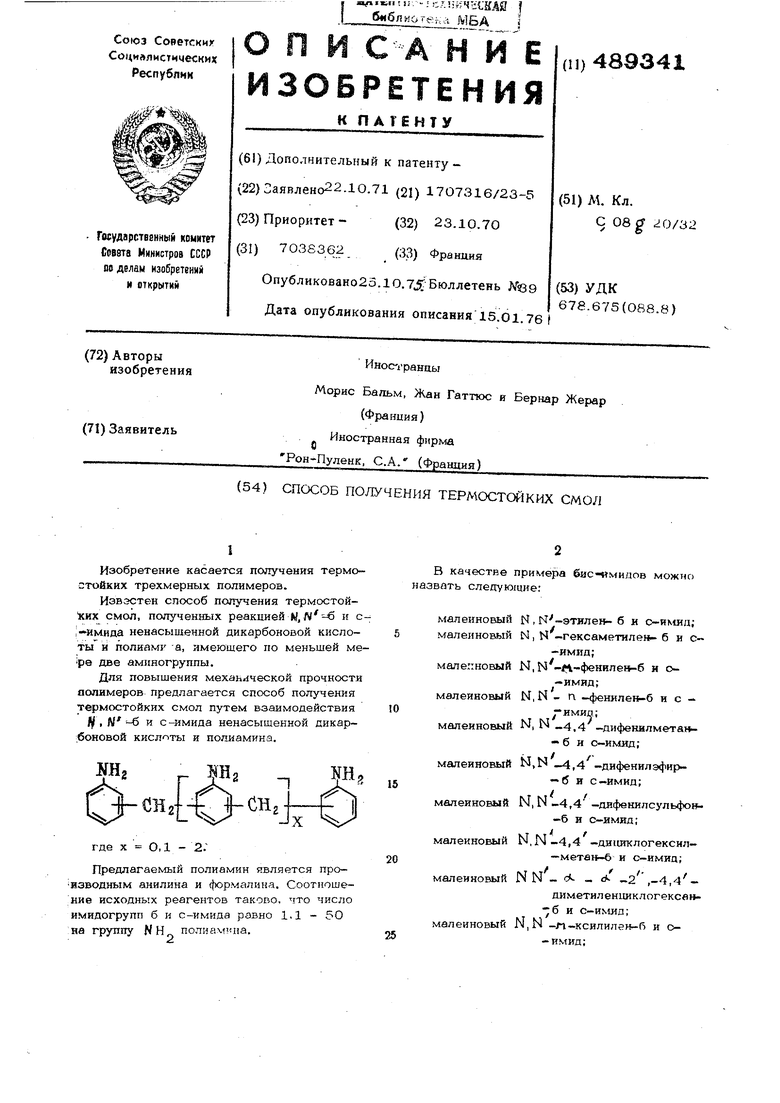

H,N-/ Vcii2-| Смесь выдерживают в течение 10 мин в камере при 150 С, затем переливают в форму в виде параллелепипеда (125 х X 75 X 6мм), которая изнутри облицована силиконовой смолой, предварительно нагретой до 200 С. Форму с полимером оставляют на 1 час в камере, нагретой до 2.0 С, а затем изделие вынимают из формы в состоянии. Отлитое изделие подвергают дополнительной термической обработке в течение 24 час при 250 С. При 25 С сопротивление разрыгву {при изгибе) составляет 12,5 при 250 С это сопротивление равно 9,2 кг/мм , После термической нагрузки в 250 С в течение 8J30 час в вентилчро-И

BeHrifijnpvi.J. .Ч f |)де. Te.MiiejifrryFM и плительность сутки изме.ччюгся в ЭсШнсимости от 1ого, содержит KONiiiO3uui T органнческин растворитель или нет и в зависимости от летучести применяемого растворителя, В большинстве процесс сушки ведется при TeN nepaTypax 100 - 2Оо С с продолжительностью от одного часа до нескольких минут. Полученные при этом пропитанные изделия можно использовать непосредственно после проведения сушки или хранить для позднейшего применения. Такие изделия сохраняют свои свойства

при хранении при температуре окружающей среды (20 - 30 с) или ниже. Их

15

можно использовать для филаментармой обмотки и изготовления слоистых пластин или других сложных форм.

Полимеры, полученные согласно предложенному изобретению, представляют осо«бый интерес для тех отраслей промышленности, в которь х требуется применение материалов, обладающих хорошими меха«ни- /юкими и электрическими х-арактерис25 тиками, а также химически инертных к температурам от 22О до ЗОО°С. Например, они подходят для изготовления изоляционных изделий в виде пластин или труб any сухих трансформаторов, прокладок для

30 трансформаторов, пазов моторов, печатных схем, пластин со структ рой в виде пч&линых сот и лопастей компрессоров.

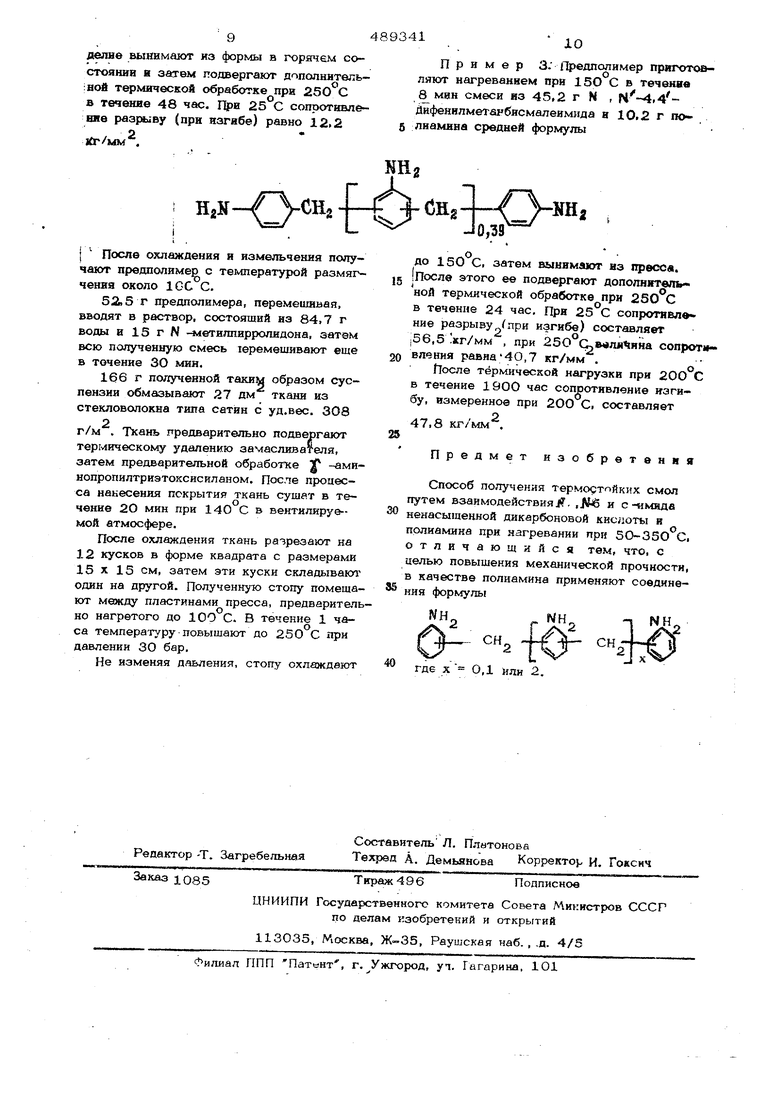

Пример 1. Тщательно перемешивают 50,1 г N ,М-4,4 дифенилметан85 бисмалеимида и 14,3 г полиамина средней формулы

45

;ванной каморе сопротивление при

2 равно 13,5 кг/мм ,

Пример 2. При 17О°С в течение 13 мин нагревают смесь из 71,6 г N , N й) 4,4--дифенилметанбисмалеимида и 16,3 Г полнамина по примеру 1,

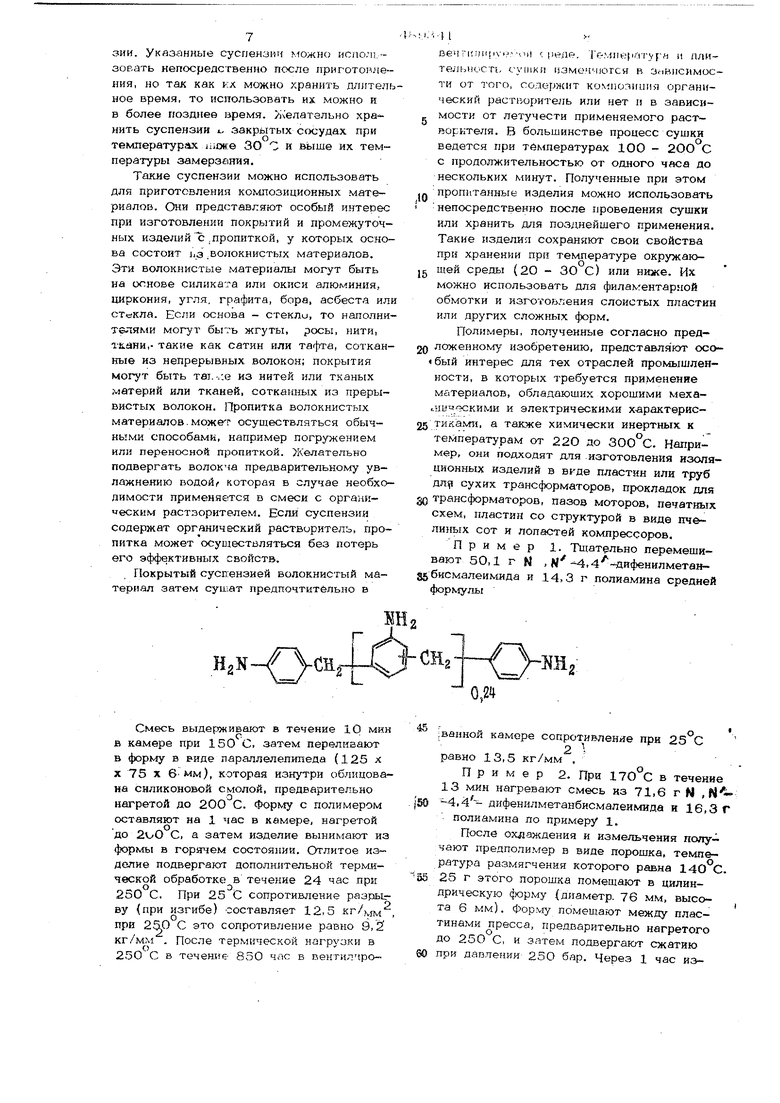

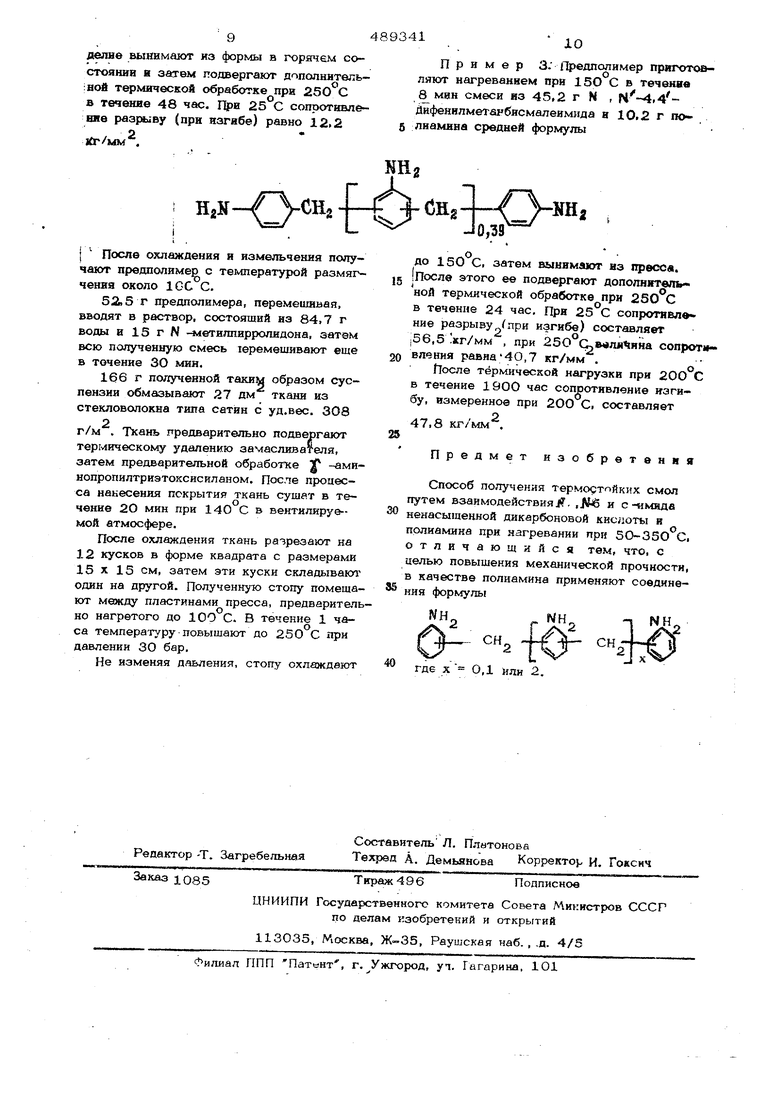

После охлаждения и измельчения получают предполимер в виде порошка, температура размягчения которого равна . 35 25 г этого порошка помещают в цилиндрическую 4)орму {диаметр. 76 мм, высота 6 мм), Форхгу помещают между пластинами ресса, предварительно нагретого до 250 С, и затем подвергают сжатию 60 при дап.1тении 25О бар. Через 1 час иэ 9 делве вынимают из формы в горячем состоянии в затем подвергают дополнитель:вой термической обработке при 25ос в течение 48 час. Tipe 25°С сопротнвлевяе разрыву (при изгибе) равно 12,2 2 и/мм . 1 Пример 3; Предполимер приготовляют нагреванием при 15О С в течение 8 мин смеси из 45,2 г N , N-4,4йифенилметанбисмалеимида и 10,2 г полиамина средней формулы

НаК

j После охлаждения и измельчения получают предполимер с температурой размягчениа около 1GC С.

52,5 г предполимера, перемешивая, вводят а раствор, состоящий из 84,7 г воды и 15 г N -метилпирролидона, затем всю полученную смесь теремешивают еще в точение 30 мин.

166 г полученной таким образом сус пензии обмазывают 27 Дм ткани из стекловолокна типа сатин с уд.вес. 308

2 г/м . Ткань предварительно подвергают

термическому удалению замасливагеля, затем предварительной обработке -аминопропилтриэтоксисиланом. После процесса нанесения покрытия ткань сушат в течение 2О мин при 140 С в вентилируемой атмосфере.

После охлаждения ткань разрезают на 12 кусков в форме квадрата с размерами 15 X 15 см, затем эти куски складывают один на другой. Полученную стопу помещают между пластинами пресса, предварително нагретого до 100 С. В течение 1 часа температуру повышают до 250 С при давлении 30 бар,

Не изменяя давления, стопу охлаждают

до 150 С, затем вынимают на пресса.

Послв этого ее подвергают дополнктель ной термической обработке при 250°С в течение 24 час. При 25с сопротнвлв ние разрыву Jпри изгибе) составляет |56,5 кг/мм , при 25О°С мля 1ина сопротивлвния равна-40,7 кг/мм .

После термической нагрузки при 200с в течение 19ОО час сопротивление изгибу, измеренное при 200 С, составляет

47,8 кг/мм . Предмет

изобретения

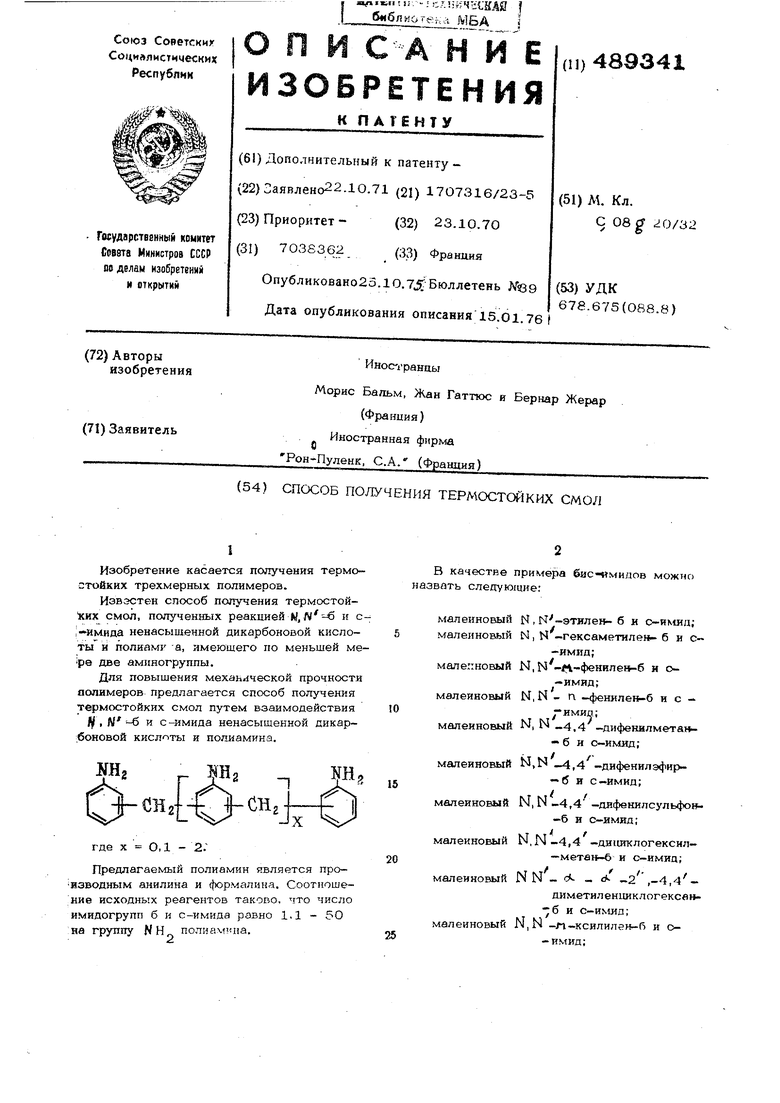

Способ получения термостойких смол путем взаимодействия J. ,JJ6 и с-«мнда

ненасыщенной дикарбоновой кислоты и полиамина при нагревании при 50-350 0, отличающийся тем, что, с целью повышения механической прочности, в качестве полиамина применяют соединения формулы

NH.

.- СН.

где X ОД Или 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция | 1972 |

|

SU496741A3 |

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| Способ получения термоотверждае-МыХ пРЕдпОлиМЕРОВ | 1972 |

|

SU843761A3 |

| Способ получения слоистых материалов | 1971 |

|

SU530649A3 |

| Антифрикционная композиция | 1970 |

|

SU484695A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| Способ получения азотсодержащих полимеров | 1974 |

|

SU502608A3 |

| Способ получения термореактивных смол | 1974 |

|

SU524527A3 |

| Композиция | 1972 |

|

SU474995A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

Авторы

Даты

1975-10-25—Публикация

1971-10-22—Подача