Изобретение относится к переработке пластмасс.

Известна термоотверждаемая композиция, состоящая из нредполимера, полученного реакцией М,М-б«с-имида ненасыщенной дикарбоновой кислоты с полиамином, и различных наполнителей. Количество исходных компонентов при получении предполимера выбирают так, чтобы отношение числа молей бисимида к числу молей диамина было равно, по меньшей мере, 1, предпочтительно, чтобы оно было меньше 50. Получаемые термоотверждаемые композиции устойчивы к сильным термическим воздействиям.

С целью улучшения физико-механических свойств, предлагается в известную композицию вводить ненасыщенный полиэфир при следующем соотношении исходных компонентов, %:

Предполимер35-95

Пепасыщенный полиэфир65-5

В качестве исходных Ы,Ы-бмс-имидов ненасыщенных дикарбоновых кислот для синтеза предполимера могут быть использованы бисимиды малеиновой кислоты, такие как

Ы,Ы-этил-быс-имид,

К,Ы-гексаметилен-б«с-имид,

Ы,М-л-фенилен-быс-имид,

Ы,Ы- г-фенилен-б«с-нмид,

М,М-4,4-дифенилметан-бнс-имид,

М,Ы-4,4-дифенилэфир-быс-имид, Ы,М-4,4-дифенилсульфон-б«с-имид, М,Ы-4,4-дициклогексилметан-бцс-имид, Ы,Ы-4,4-диметилциклогексан-бис-имид, К,Ы-лг-ксилилен-бис-имид, Ы,Ы-п-ксилилен-бис-имид, М,М-44-дифенилциклогексан-б«с-имид, N,N-4,4-дифeнил-l,l-пpoпaн-бцc-имид, N,N-4,4-тpифeнил-1,1 1 -этан-быс-имид, М,Ы-3,5-триазол-1,2,4-бис-имид,

а также Ы,М-лг-фенилеп-б«с-имид тетрагидрофталевой

и Ы,Ы-4,4-дифенилметан-быс-имид цитраконовой кислот.

Из полиаминов для синтеза предполимера можно применять следующие диамины: диамино-4,4-дициклогексилметан, диамино-1,4циклогексан, диамино-2,6-пнридин, л(-фенилендиамин, п-фенилендиамин, диамино-4,4-дифенилметан, быс-(амино-4-фенил) - 2,2-пропан, бензидип, оксид диамино-4,4-фенила, сульфид диамино-4,4-фенила, дпамино-4,4-дифенилсульфон, оксид бис-(амино-4-фенил)метилфосфина, оксид бис-(амино-4-фенил)фенилфосфина, бмс-(амино-4-фенил) метиламин, диамино1,5-нафталин, лг-ксилилендиамин, п-ксплилендиамин, б«с-(п-аминофенил)-1,1-фталан, гексаметилендиамин, диамино-6,6-бипиридил-2,2диамино-4,4-бензофенон, диамино-4,4-азобензол, бмс-(амино-4-фенил)фенилметан, бис(амино-4-фенил) -1,1 -циклогексан, бис- (амино4-метил-З-фенил) - 1,1-циклогексан, бис-(маминофенил)-2,5-оксадиазол-1,3,4, бис-(«-аминофеиил) -2,5-оксадиазол-1,3,4, бис- (ж-амииофенил)-2,5-тиазоло 4,5-й тиазол, ди-(лг-аминофенил)-5,5-быс - (оксадиазолил-1,3,4) - (2,2), бис- (ft-аминофенил) -4,4-битиазол-2,2, м-бисI (п-аминофенил-4) тиазолил-2 бензол, бис- (маминофенил)-2,2-бибе113имидазол-5,5, диамино-4,4-бензанилид, диамино-4,4-беизоат фекила, N,N-6ac- (ами11о-4-бензоил) -п-фепилендиамин, бис- (лг-амииофенил) -3,5-фенил-4-триазол-1,2,4, Ы,М-быс-(я-амипобензоил)диамино4,4-дифенилметан, бис-п- (амино-4-феиоксикарбонил) бензол, бис-п- (амино-4-фенокси) бензол, диамино-3,5 - триазол-1,2,4-быс - (амино-4-фенил)-1,1-фенил-1-этан, быс-( амино-4-фенил )3,5-ниридин.

Предполимер можно нолучить нагреванием при 50-250°С бмс-имида и диамина. Процесс осуществляют в массе или в растворителе, наиример в крезоле, диметилформамиде, N-метилпирролидоне, диметилацетамиде, хлорбензоле.

Преимущественно иснользуемые преднолимеры - это те полимеры, температура плавления которых равняется 50-150°С. Для их получения обычно достаточно нагревания исходных реагентов при 50-180°С в течение приблизительно от нескольких минут до нескольких часов, причем этот период тем короче, чем выще температура реакции. Преимущественно выбирают такое количество реактивов, чтобы отиощение количества молей бмс-имида к количеству молей диамина было равно 1,2-5.

Ненасыщенные полиэфиры являются продуктами реакции поликонденсацип полнкарбоновых кислот или их производных и нолиолов. Для приготовления ненасыщенных полиэфиров можно использовать в качестве исходных поликарбоновых кислот дикарбоновые кислоты, имеющие олефиновую связь типа а и р, например производные малеиновой, хлормалеиновой, итаконовой, цитракоиовой, аконитовой, пироцинкониевой, фумаровой, хлорендовой, эндометилентетрагидрофта левой, тетрагидрофталевой, этилмалеиновой, сукцнновой, себациновой, фталевой, изофталевой, тетрагидрофталевой, адипиновой, и гексагидрофталевой кислот.

Наиболее часто употребляемые полиолы - этиленгликоль, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, неопентилгликоль, тетраэтиленгликоль, бутиленгликоль, дипропиленгликоль, глицерин, триметилолпропан, пентаэритритол, сорбитол, б«с-(гидроксиметил) -3,3-циклогексаи.

К ненасыщенным полиэфирам также относятся растворы иоликонденсатов в жидком мономере, способном с ними сонолимеризоваться. Из таких мономеров можно назвать стирол, а-метилстирол, винилтолуол- /г-(метилвинил)-бензофеиои, дивинилбензол, винилоксид и хлор-2-этил, N-вииилпнрролидоп, винил2-пиридин, ииден, метилакрилат, метилметакрилат, акриламид, N-r/jer-бутилакриламид, акрилонитрил, гексагидротриакрило-1,3,5-sтриазин, алилфталат, аллилфумарат, аллилцианурат, аллилфосфат, диалликарбонат диэтиленгликоля, аллиллактат, аллилмалонат, аллилтрикарболилат, аллилтримезат, аллилтримеллат. Полимеризующпйся мономер обычно составляет 10-60% от веса раствора ненасыщенного полиэфира.

Количество предполимеров с имидной группой в композициях обычно составляет более 30 вес. %, преимущественно 35-95 вес. %, от общего веса композиции.

Соедипение получают путем смешивання предполимера и нолиэфира. Этот процесс можно осуществлять при помощи обычной техники для смешивания тонко измельченных твердых веществ или путем образования раствора или суспензии в растворителе, таком как один из рассмотренных выще для получения предполимера с имидной группой. Затем можно нагревать смесь в течение нескольких минут до температуры 50-180°С, достаточной

для получения однородной жидкости, тогда

как исходная смесь содержала твердую фазу.

Можно получать предполимер с имидной

группой в присутствии полиэфира, нагревая

смесь полиэфира с бмс-имидом и диамином

при 50-180°С.

Кроме предполимера с имидной группой и ненасыщенного полиэфира, предлагаемая композиция может также содержать ароматическое соединение, имеющее 2-4 бензольных

кольца, не возгоняющееся при атмосферном давлении до 250°С, т. кип. которого выще 250°С. Добавление ароматических соединений позволяет увеличить период, в течение которого композиция может быть использована в

расплавленном состоянии. Пз нригодных ароматических соединений можно назвать изомерные терфенилы, дифенилхлориды, фенилоксид, нафтил-2,2-оксид, о-метоксифенилоксид, бензофеион, триметил-2,4,5-бензофенои, /г-фенилбеизофенон, я-фторбензофенон, дифениламин, дифенилметиламин, трифениламин, азобензол, диметил-4,4-азобензол, азоксибензол, дифенилметан, дифенил-1,1-этан, дифенил-1,Г-пропан, трифеиилметан, дифенилсульфон, феиилсульфид, дифенил-1,2-этан, д-дифеноксибензол, дифенил-1,Г-фталан, дифенил-1,Г-циклогексан, фенилбензоат, бензилбензоат, я-нитрофенилтетрафталат, бензанилид.

Композиции содержат нреимуществеино до

10 вес. % ароматического соединения, которое можно ввести в любой момент изготовления композиций.

В состоянии однородной жидкости композиции можно использовать непосредственно, иапример, для пропитки проводников или формования простым литьем, преимущественно горячим. Можно также после предварительного отверждения теплом применять эти композиции в порошкообразном состоянии, например, для получения изделий, отлитых под давлением, при необходимости с волокнистыми или порошковыми наполнителями. Композннии можно также использовать в растворе для получения покрытий, для склеивания слоистых материалов, основа которых может быть на базе минеральных, растительных или синтетических волокон. Предлагаемую композицию можно затем отверждать нагреванием нрн 100-280°С. Пример 1. Смешивают 40,95 г N,N-4,4дифенилметан-бмс-малеимида, 9,12 г диамино4,4-дифенилметана и 5,5 г раствора ненасышенного полиэфира в аллилфталате. Смесь выдержнвают в течение 15 мин в камере, нагретой до 150°С. Полученная таким образом жидкая композиция перетекает в вертикальную форму в виде параллелепипеда (125X75X6 мм), внутренняя стенка которой имеет покрытие из силиконовой смолы, нагретую до 200°С. В течение 3 час смесь выдерживают в камере, нагретой до 200°С, затем вынимают из формы при 150°С. Отлитое изделие подвергают дополнительной термической обработке в течение 12 час нри 200°С. Оно имеет при 25°С сопротивление на изгиб и на разрыв 11,2 кг/мм, после термического воздействия при 300°С в течение 300 час в вентилируюшейся камере сопротивление достигает 11,6 кг/мм (25,4 мм). Пенасыщепный полиэфир, используемый в этом опыте, изготовляют иагреванием до 190°С в атмосфере азота в течение 10 час 40,1 кг малеиновой кислоты и 28,2 кг нропиленгликоля с последующим растворением в 44 кг аллилфталата, содержащего 6 г гидрохииона. Пример 2. Повторяют опыт, описанный в примере 1, но с использованием 5,5 г раствора в аллилфталате иенасьпденного полиэфира, изготовленного нагреванием в атмосфере азота при 200°С в течение 5,5 час 874 г малеиповой кислоты, 149,5 г дициклонентадиена, 354 г этиленгликоля и 186 г пропилеигликоля с последующим раствореиием в 863 г аллилфталата, содержащего 0,19 г гидрохииона. Смесь выдерживают в течение 20 мин в камере нрн 150°С. Получают жидкое однородное соединение, из которого осуществляют формование литьем в условиях, описанных в примере 1. Доиолнительную термическую обработку проводят при 200°С в течеиие 24 час. Получепное нзделне имеет при 25°С сопротивление на нзгиб и на разрыв 16,1 кг/мм. Па ием не иаблюдается никакой новерхностной деформанин после термического воздействия при 250°С в течение 3800 час. Пример 3. Повторяют опыт, описанный в примере I, ио, подвергая отлитое изделие дополнительиой термической обработке прн 200°С в течение 24 час, затем нри 250°С в течение того же времени. Пзделие обладает при 25°С сопротивлением на изгиб и на разрыв 12,4 кг/мм2, при 250°С сопротивление равио 10,1 кг/мм2. После термического воздействия при 300°С в течение 100 час сопротивлеиие при 250°С равно 9,5 кг/мм. Пример 4. Отлитое изделие изготовляют способом, описанным в примере 1, но, применяя 5,5 г раствора ненасыщенного нолиэфира, используемого в примере 2. Донолнительиую термическую обработку осуш,ествляют в условиях, онисаииых в примере 3. Полученное таким образом изделие имеет при соиротивление па изгиб и на разрыв 12,8 кг/мм. Это сопротивление остается иеизменным после термического воздействия при 300°С в течеЕше 100 час. Пример 5. К 110 г N-метилпирролндона добавляют при 25°С 10 г раствора полиэфира, используемого в примере 1. В нолученной смеси растворяют 90 г нредполимера, полученного при нагревании 89,5 г N,N-4,4-дифeнилмeтан-быс-малеимида и 19,8 г диамнно-4,4-дифенилметана в течение 25 мин в камере при 150°С, преполимер размягчается при 95°С. Частью этого раствора пропитывают стекловолокнистый материал типа сатина с уд. в. 308 г/м. Материал предварительно подвергали термическому удалению замасливателя, затем предварительной обработке 7 ми опропилтриэтоксисиланом. После пропитки материал сушат в течение I час при 130°С в веитилируемой атмосфере. После охлаждення этот материал режут на 15 прямоугольных образцов, которые укладывают так, что они образуют слоистую структуру, затем помещают между пластинамн пресса, нагретого до 110°С. Температуру нодиимают до 250°С в течение 1 час, сначала под слабым, так называемым контакт 1ым, давлением до 165°С, а затем иод давлением 35 бар. Слоистую структуру охлаждают до 100°С, освооождают из-нод пресса и иодвергают дополнительной термической обработке нри 250°С в течение 48 час. Она имеет при 25°С сопротивле1П-1е на изгиб и на разрыв 53,7 кг/мм2 (50 мм). Содержаппе в ней равно 32,3 вес. %. После термнческого воздействия в 300°С в течение 150 час сопротивление равно 35 кг/мм. Пример 6. Повторяют оиыт, онисанный в при.мере 5, но с иснользованием 36 г того же раствора нолиэфирной смолы н 130 г N-метнлпирролидона. Кроме того, проннтанную материю сушат нри 130°С в течение 2 час и пластины пресса нагревают до . Отверждение осуществляют прн 250°С в течение 20 мин, нод давлением 35 бар. Слоистую структуру выиимают при 200°С. Она имеет нри 25°С сопротивленне на изгиб и иа разрыв 53,7 кг/мм2. Содерл аиие смолы в ней равно 41 вес. %. Пример 7. Смесь, состоящую из 24 г предполимера, описанного в примере 5, и 16 г раствора ненасыщенного нолиэфира, используемого в том же примере, нагревают, взбалтывая, до 125°С. В течение 5 мин получается однородпая вязкая нсидкость, которую расиределяют в горячем виде между образцами стекловолокнистой материи, описаиной в примере 5. Слоистую структуру помещают между пластииами пагретого до 105°С пресса, затем температуру поднимают до 255°С в течение 70 мин. До достижения 145°С создают контактиое давление, а затем давление 35 бар.

После термической обработки при 250°С в течение 48 час слоистая структура имеет сопротивление на изгиб и на разрыв 60,4 кг/мм--. После термического воздействия при 300°С в течение 150 час это сопротивление все равно 35,5 кг/мм. Содержание смолы в пей 21,5 вес. %.

Пример 8. Получают слоистую структуру описаниым в примере 5 способом, но с использованием 10 г ненасыщенного полиэфира, полученного нагреванием в атмосфере азота до 175°С в течение 12 час 46 кг хлорещовой кислоты, 13,7 кг маленновой кислоты и 14,85 кг этиленгликоля. Она имеет при 25°С сопротивление па изгиб и на разрып 63,2 кг/мм2. Содержание смолы в ней равно 23 вес. %.

Пример 9. Повторяют опыт, описанный в предыдущем примере, но с использованием 130 г N-метилпирролидона и 36 г пепасыщепного полиэфира, описанного в этом примере. Пластииы пресса нагревают до 125°С и температуру повышают до 250°С в течение 50 мин. До достилсепия температуры 155°С создают контактное давление, а затем давление 35 бар. Слоистую структуру вынимают при 135°С, затем подвергают дополнительной термической обработке при 250°С в течение 15 час. Она имеет в этом случае сопротивление на изгиб и на разрыв 66,5 кг/мм. Содержание смолы в ней равно 19 вес. %.

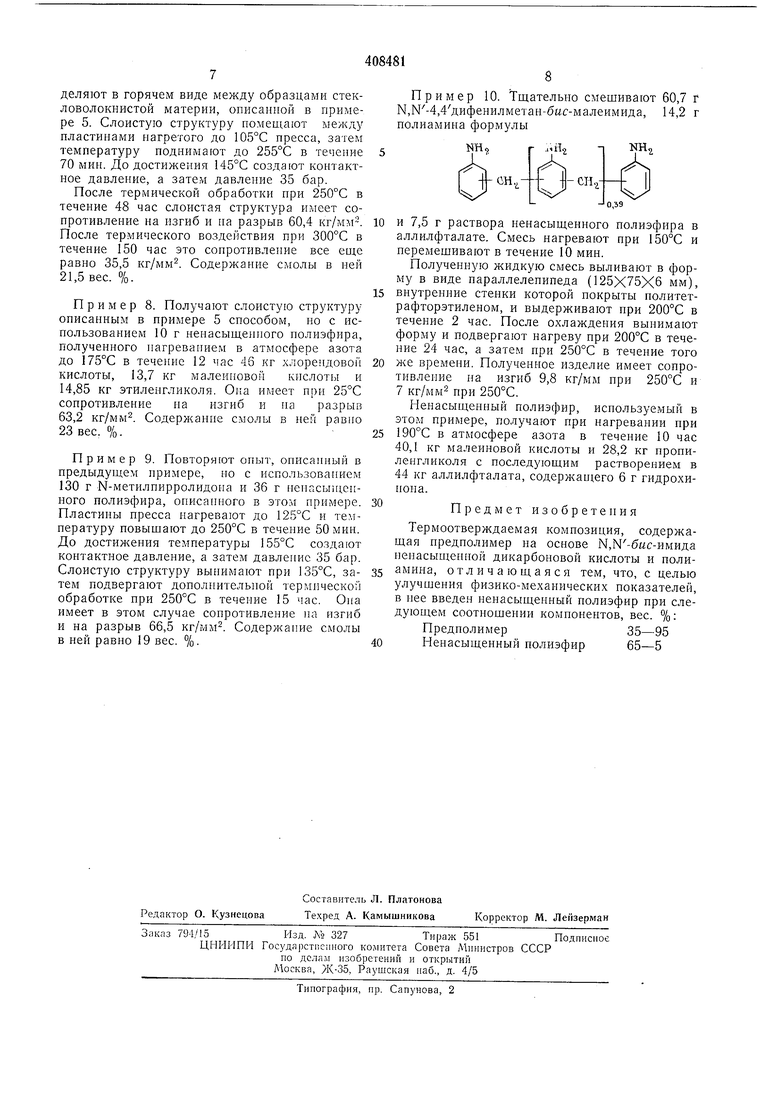

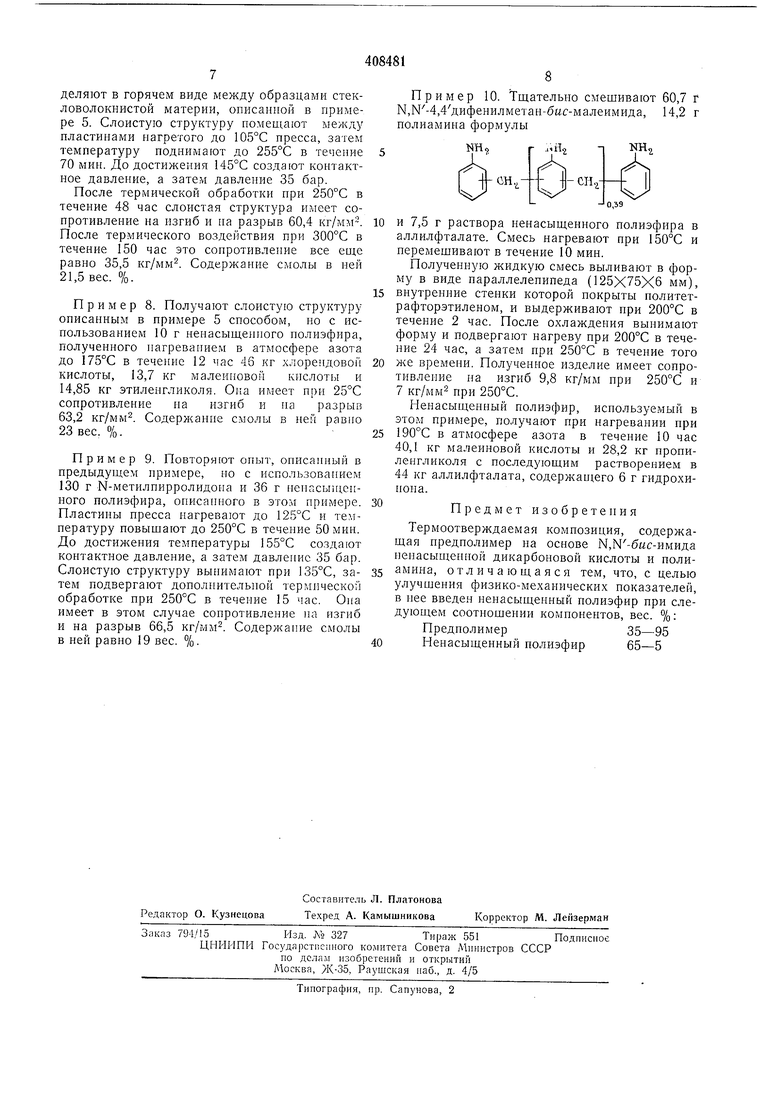

Пример 10. Тщательно смещивают М,М-4,4дифенилметан-бас-малеимида, полиамииа формулы

NH

- СИ.

,39

И 7,5 г раствора ненасыщениого полиэфира в аллилфталате. Смесь нагревают при 150°С и перемешивают в течение 10 мин.

Полученную жидкую смесь выливают в форму в виде параллелепипеда (125X75X6 мм),

внутренние стенки которой покрыты политетрафторэтиленом, и выдерживают нри 200°С в течение 2 час. После охлаждения вынимают форму и подвергают нагреву при 200°С в течение 24 час, а затем ири 250°С в течение того

же времени. Полученное изделие имеет сопротивление на изгиб 9,8 кг/мм при 250°С и 7 кг/мм2 ири 250°С.

Ненасыщенный полиэфир, исиользуемый в этом примере, получают при нагревании нри

190°С в атмосфере азота в течеиие 10 час 40,1 кг малеиновой кислоты и 28,2 кг пропнленгликоля с последующим растворением в 44 кг аллилфталата, содержаигего 6 г гидрохинона.

Предмет изобретения

Термоотверждаемая композиция, содержащая предполимер на основе М,М-бас-имида ненасыщенной дикарбоновой кислоты и полиамина, отличающаяся тем, что, с целью улучшения физико-механических показателей, в пее введен ненасыщенный полиэфир ири следующем соотношении компонентов, вес. %: Предполимер35-95

Ненасыщенный полиэфир65-5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ смол | 1972 |

|

SU334711A1 |

| Композиция | 1972 |

|

SU496741A3 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| Способ получения термоотверждае-МыХ пРЕдпОлиМЕРОВ | 1972 |

|

SU843761A3 |

| Антифрикционная композиция | 1970 |

|

SU484695A3 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

| Термореактивное связующее | 1979 |

|

SU876684A1 |

Авторы

Даты

1973-01-01—Публикация