Изобретение относится к способам поЛучейия термостойких смол, применимых в качестве конструкционных пластмасс.

Известен способ получения термостойких смол полимеризацией при нагревании N,Nарилен-б«с-малеинимидов формулы

СН-СОСо-СЁ

L

-с/

o-bi

СН

где Аг - двухвалентный ароматический радикал.

С целью расширения ассортимента термостойких смол на основе Ы,М-арилеп-бис-малеинимидов, предлагается полимеризовать эги соединения в смеси с арилендиаминами, взятыми в количестве 0,2-0,77 моль на 1 моль бис-мелеинимида.

Способ заключается в совместном расплавлении при 100-200°С бис-мелеинимида и арилендиамина при растворении этих веществ в подходящем растворителе, например в Nметилпирролидоне, с последующим «агреванием для получения форполимера. Форполимер далее разливают в формы и отверждают при нагревании до 180-250°С или-используют

для получения сйоистых пластиков путем прд питки наполнителя с последующим горячим прессованием. Отвержденные смолы не плавки И не растворимы. Формованные и-зделия и слоистые пластики на их основе после Нагревания при 250°С в течение сотен часов в значительной степени сохраняют свои механические свойства.

Пример 1. 33 г бис- (4-аминофенил) метана смешивают при 125°С с 77,5 г М,М-4,4-дифенилметан-быс-малеинимида. Смесь перемешивают, выдерживают при этой же температуре 10 мин, выливают в форму в виде параллелепипеда с размерами 125X75X6 мм и нагревают 3 час при 200°С. Отвержде нный полимер извлекают из формы и разрезают на пластины-обраацы длиной 37,5 мм, шириной 9,57 мм. Эти образцы при 25°С имеют предел

прочности па изгиб по методике ASTMD

790-63 15,3 кг/мм tnpw. длине образца 25,4 мм.

После 910 час нагревания при 250°С предел

прочности на изгиб 10,6 кг/мм.

Пример 2. Получают гомогенную смесь

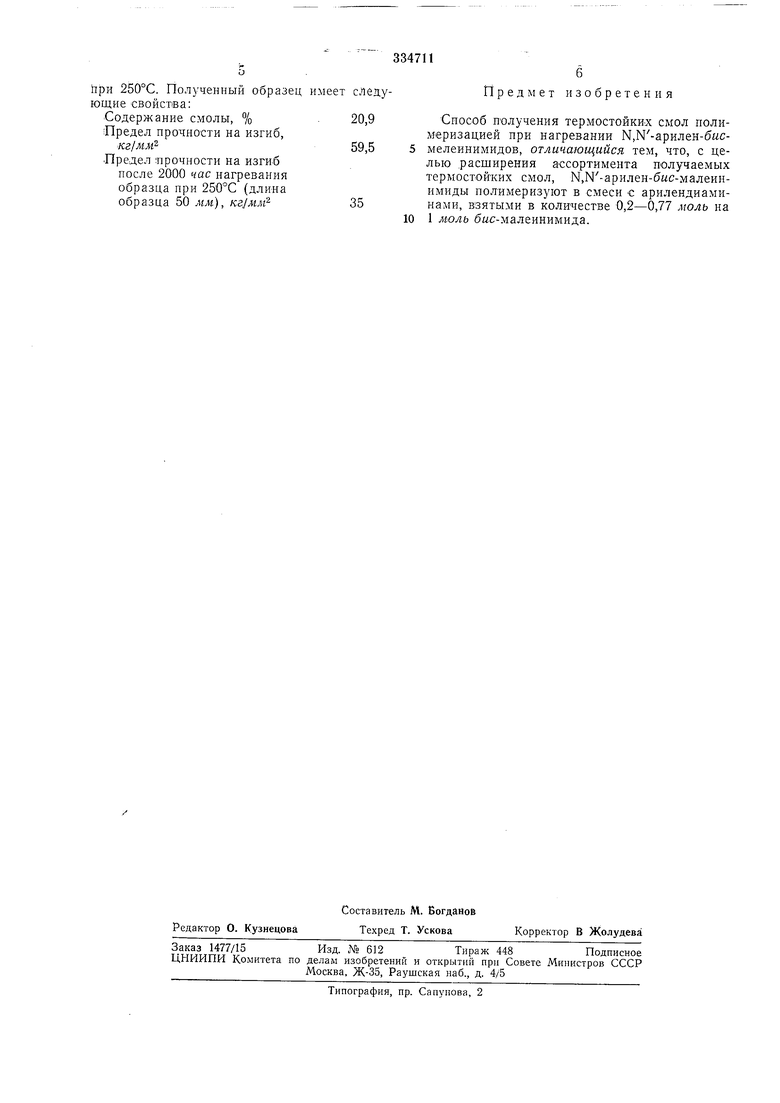

исходных веществ аналогично примеру 1. Смесь распределяют слоем толщиной 1 см на дне металлической формы и нагревают ее на воздухе 7 час при 200°С. Отвержденный полимер измельчают s порошок со средним размером частиц 80 мк. .25 г такого порошка помещают в цилиндрическую форму диаметром 75 мм и в течение 1 час подвергают горячему прессованию при 200°С и давлении 50 кг/см. Изделие извлекают из формы и нагревают 24 час при 220°С и 24 час inpn 240°С. Полученное изделие при 25°С имеет предел прочности на изгиб 12,1 кг,1мм. После 1650 час нагревания при i250°C предел прочности на изгиб составляет 11,9 кг1мм при длине образца 25,4 мм. Пример 3. Форполимер получают аналогично примеру 1, применяя 33 г этого же диамина и 89,5 г этого же диимида, при нагреБании смеси в течение IQ мин при 120°С. Одну часть жидкой смеси выливают в цилиндрические формы диаметром 54 мм и высотой б мм. Отверждение проводят при 200°С в течение 2 час с последующей термической обработкой полученного о,браз.ца при этой же температуре в течение 15 час. Свойства сформованного изделия при 25°С , приведены в таблице. Другую часть горячей жидкой смеси выливают в форму в виде параллелепипеда размерами 125X75X6 мм, предварительно нагретую до 120°С. Форму с полимером нагревают за 30 мин до 200°С и выдерживают при этой температуре 1,5 час. Изделие извлекают из формы и подвергают термообра ботке при 200°С в течение 15 час. О.бразец при 25°С имеет прочность на изгиб 20 кг/мм при длине Образца 25,4 мм. После 1465 чао нагревания нри 250°С сопротивление изгибу составляет 67% от первоначального значения. Пример 4. 21,7 г быс-(4-аминофенил)метана при 130°С смешивают с 78,4 г N,N-4,4дифенилметан-б«с-малеинимида, смесь перемешивают и выдерживают при этой температуре 30 мин. После охлаждения и измельчения 93,1 г форполимера растворяют в 106,1 г N-метилпирролидона. На 3600 см обезжиренной и предварительно обработанной у минапропилтриэтоксисиланом ткани из стекловолокна типа сатин наносят 79 г раствора форполимера. Вес 1 м пропитанной ткани 308 г. Пропитанную ткань сушат 3 час при 90С под вакуумом 10 мм рт. ст., разрезают на 16 образцов размерами 150X150 мм. Стопку сложенных образцов прессуют под давлением 30 кг/см и затем выдерживают 1 час при повышении температуры до 200°С. Полученный слоистый материал нагревают без давления в течение 70 час, поднимая температуру до 250°С. Слоистый материал имеет следуюп ;ие свойства:Содержание смолы, %20,9 Предел прочности на изгиб, кг/мм 65 Предел прочности на изгиб после 2-32 час нагревания образца при 250С (длина образца 50 мм), кг/мм 74 Пример 5. Тщательно смешивают 45,15 г N,N-4,4-дифeнилмeтaн-быc - малеинимида и 9,9 г бмс-(4-аминофенил) метана, смесь нагревают 5 мин при 200°С. Полученный форполимер измельчают, помещают в форму в виде параллелепипеда с размерами 125X75X6 мм и подвергают горячему прессованию 1 час при 195-205°С и давлении 100 aeJcM. Сформованное изделие при 250°С имеет прочность на изгиб 8,6 кг/мм при длине образца 25,4 мм. Пример 6. Форполимер получают из 32,4 г N,N-4,4-дифeнилoвoгo эфира бис-малеинимида и 6,0 г бис-(4-аминофенилового) эфира аналогично примеру 5. Форму с полимером нагревают до 180°С в течение 20 мин под давлением 25 кг/см и затем 1 час при 180-210°С под давлением 100 кг/см. Предел прочности на изгиб полученного образца 10 кг/мм. Пример 7. 9,4 г 1,1-бнс-(4-аминофенил) циклогексана при 130°С смешивают с 41,3 г N,N-4,4-дифeнилмeтaн - бис - малеинимида, смесь выдерживают 1,5 час при этой же температуре. 25 г измельченного в норощок форполимера помещают в цилиндрическую форму с внутренним диаметром 75 мм. Форму нагревают до 110°С под давлением 100 кг/см и затем при этом, ж.е- давлении нагревают 1 час при 220°С. Изделие, извлеченное из формы, подвергают термообработке при 250°С в течение 272 час. Образец имеет предел прочности на изгиб при 25°С 12,4 при длине образца 25,4 мм. Пример 8. К 67 г N-метилпирролидона, нагретого до 130°С, прибавляют 21,68 г бис(4-аминофенил) метана и 78,32 г N,N-4,4-дифенилметан-быс-малеинимида, смесь перемещивают и выдерживают при этой же температуре 15 мин. Раствор форполимера используют для получения слоистого материала по методике примера 4. Давление при горячем прессовании 15 кг/см, образцы нагревают сначала до 180Т, а затем 1 час при 250°С,

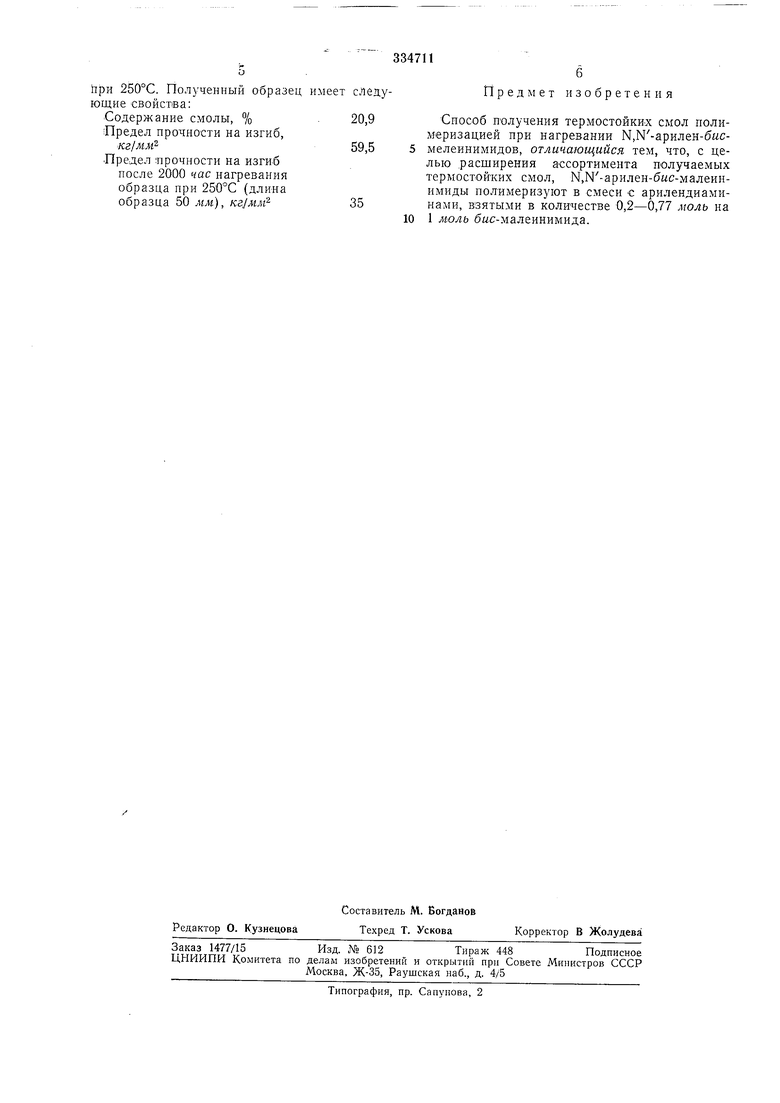

при 250°С. Полученный образец ющие свойства:

Содержание смолы, %

Предел прочности на изгиб,

кг/мм

Предел прочности на изгиб после 2000 час нагревания образца при 250°С (длина образца 50 мм), кг/мм

Предмет изобретения

Способ получения термостойких смол полимеризацией при нагревании Ы,Ы-арилен-б«смелеинимидов, отличающийся тем, что, с целью расширения ассортимента получаемых термостойких смол, Ы,М-арилен-б«с-малеинимиды полимеризуют в смеси с арилендиаминами, взятыми в количестве 0,2-0,77 моль на 1 моль бис-малеинимида.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| ЁИБЛИОТГ-НДI | 1973 |

|

SU383313A1 |

| Способ получения термостойких смол | 1973 |

|

SU505372A3 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

| Способ получения азотсодержащих полимеров | 1974 |

|

SU502608A3 |

| Композиция | 1972 |

|

SU474995A3 |

Авторы

Даты

1972-01-01—Публикация