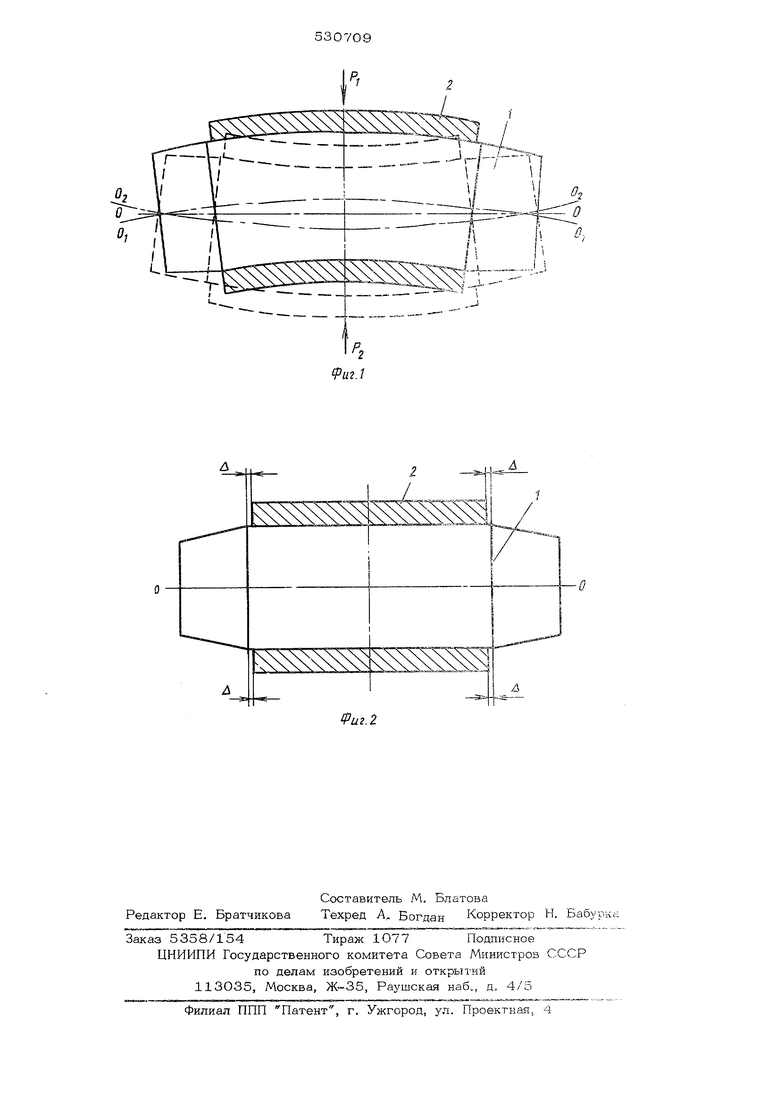

зктию максимально возможного сопротивления контактьых поверхностей бандажа и сси. При статическом смещении двух поверхностей трения сила трения линейно возрастает с уБэличением смешения, затем проис ходит резкий скачок, сопровождаюшийся зву ковым эффектом, который резко увеличивает силу трения. Следовательно, в бандажированных валках только именно за счет статического изгиба возможно повысить силу трения в разъеме бандажа и оси со стороны выпуклой части валка до ее максимал но возможного значения. Нагрузку изгиба при этом следует увеличивать до того уров ня, когда произойдет специфический звуковой эффект. Затем, повернув валок на 180 произвести аналогичную операцию до появления специфического звукового э44екта, при этом происходит укорачивание бандажа. Посла проведения этих операций в разъеме бандажй и оси возникают максимально возможные касательные напряжения, способствующг.е развитию максимально возможного сопротивления сдвигу волокон бандажв и оси, прилегающих к сопрягаемым поверхностям. Для гогс чтобы повторить операцию изг1:5а с эффектом смещения бандажа и звукоаым эффектом, необходимо приложить уже значительно большую нагрузку. Ниже приведен конкретный пример осущестзления предложенного способа. На фиг. 1 изображен составной прокатный валок, получивший остаточный изгиб, и места приложения нагрузок; на фиг. 2 составной прокатный залок после устранения остаточного изгиба предложенным способом. Составной прокатный валок содержит ось 1 и бандаж 2. Этот валок в процессе эксплуатации в плите стана получил остаточный изгиб, в результате чего его ось занимает положение 0 -Ov Д/1Я устранения остаточного изгиба к валку внaчavЛe прикла дывали нагфузку Р (в направлении, перпендикулярном его оси 0 -О ), величину которой постепенно увеличивали до получения специфического звукового эффекта. При этом максимальная величина нагрузки Р оказалась равной R, ЗООО тс. После приложения нагрузки Pj к валку его ось заняла по ложение . Затем валок в клети поворачивали на 1800 и прикладывали нагрузку Р , также постепенно увеличивая ее до по явления звукового эффекта. Величина повторной нагрузки Р., оказалась равной Р 2700 тс. После приложения нагрузки Pj ось валка заняла положение О-С (фиг. 2), соответствующее оси валка, у которого отсутствует остаточный изгиб. При устранении остаточного изгиба описанным способом длина бандажа уменьшается на величину Л (фиг. 2), которая составляет 20ЗОО мкм, вследствие сдвига посадочной поверхности бандажа относительно оси. В результате чего достигаются максимально возможные каслтельные напряжения, способствующие удержанию бандажа от дальнейших перемещений при значительно больших нагрузках тс. Формула изобретения Способ устранения остаточного изгиба прокатного валка путем приложения к нему нагрузки в направлении, перпендикулярном оси валка, отличающийся тем, что, с целью повышения стойкости валка и улучшения качества проката, нагрузку прикладывают к валку в статическом состоянии и ее величину постепенно увеличивают до смещения контактной поверхности бандажа относительно оси, сопровождаемого звуковым эффектом, после чего нагрузку снимают и снова прикладывают к валку в противополол ном направлении до получения звукового эффекта. Источники информапии, принятые во внимание при экспертизе: 1, Патент Японии, № 16572, кп. PC 211 4, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устранения остаточного изгиба прокатного валка | 1981 |

|

SU1047560A1 |

| Прокатный валок | 1974 |

|

SU511121A1 |

| Составной валок | 1975 |

|

SU668730A1 |

| ВАЛОК УСТАНОВОК НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 2006 |

|

RU2310546C1 |

| ВАЛОК-КРИСТАЛЛИЗАТОР УСТАНОВОК НЕПРЕРЫВНОГО ЛИТЬЯ-ПРОКАТКИ МЕТАЛЛОВ | 2006 |

|

RU2315682C1 |

| Способ изготовления составных прокатных валков | 1977 |

|

SU737481A1 |

| Прокатный валок с системой охлаждения | 1977 |

|

SU735345A1 |

| Составной прокатный валок | 1983 |

|

SU1100018A1 |

| Составной прокатный валок | 1975 |

|

SU530708A1 |

| Составной прокатный валок | 1978 |

|

SU697214A1 |

Авторы

Даты

1976-10-05—Публикация

1975-03-07—Подача