Изобретение относится к прокатному производству, а именно к конструкциям прокатных валков преимущественно для получения полос и листов.

Известен составной прокатный валок, состоящий из несущей оси и баидажа, насаженного на ось посредством винтовой прокатки. Контактная поверхность бандажа и оси по длине бочки бандажа содержит винтовые канавки с углом наклона винтовой ли- О НИИ 15-45° Cl:.

Недостаток данного валка состоит в сложности его сборки, поскольку насадка бандажа осуществляется на специализированном стане винтовой 15 прокатки.

Наиболее близким к изобретению является составной прокатный валок, содержащий несущую ось и насаженньлй на нее по горячей посадке бандаж, на 20 посадочной поверхности которого выполнены канавки в виде винтовой линии 2. .

Однако этот валок характеризуется . недостаточной эксплуатационной на- 25 дежностью, поскольку выполнение винтовых канавок на одной детали составного валка-бандаже повышает прочность посадки только в одном направлении, перпендикулярном винтовой ЗО линии канавок бандажа.

Целью изобретения является повышение эксплуатационной надежности валка путем увеличения прочности по-, садки бандажа.35

Поставленная цель достигается тем, что в составном прокатном валке, содержащем несущую ось и насаженный на нее по горячей посадке бандаж, на посадочной поверхности которого ,Q выполнены канавки в виде винтовой линии, на несущей оси выполнены винтовые канавки с углом подъема винтовой линии, противонаправленным канавкам бандажа, при этом размеры канавок равны

0,l( 0,5(D-ol)j

0,5(D-d)i5i 20(D-d) ;

0,5Sies 0,93 ,

где D - диаметр посадочной поверхности оси,MM}50 cf - диаметр посадочной поверхности бандажа, мм; fi - глубина канавок, мм 5 - шаг канавок, мм; I - ширина канавок, мм. 55

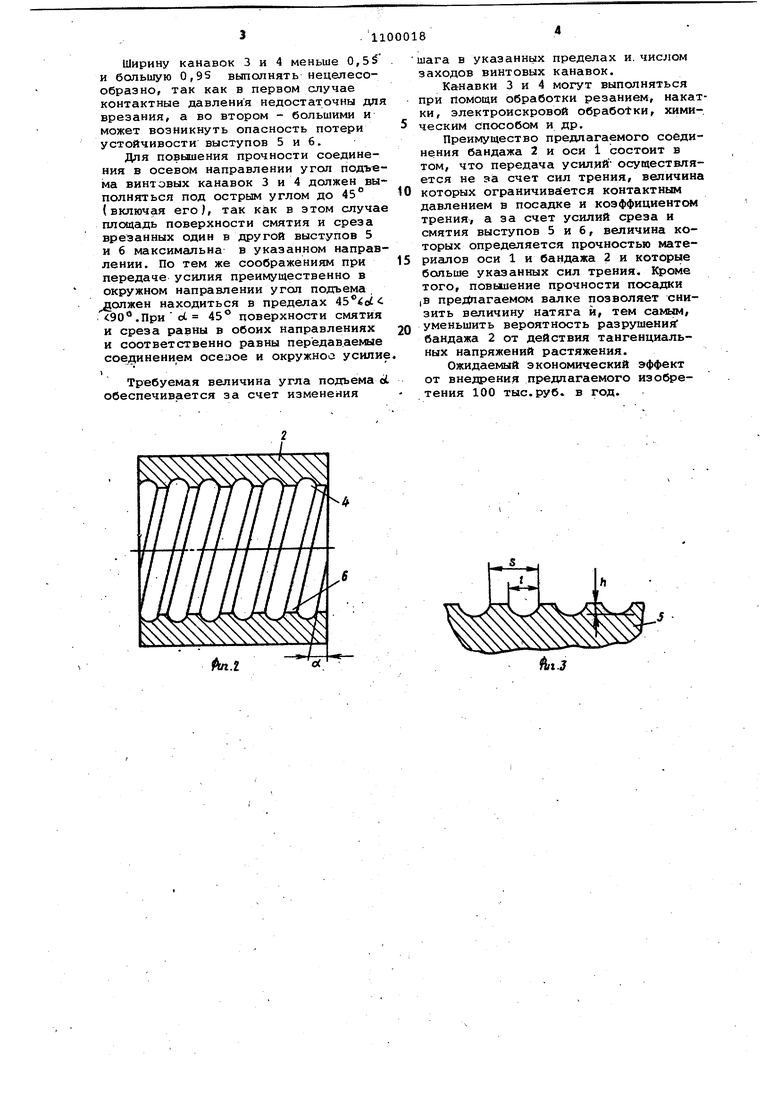

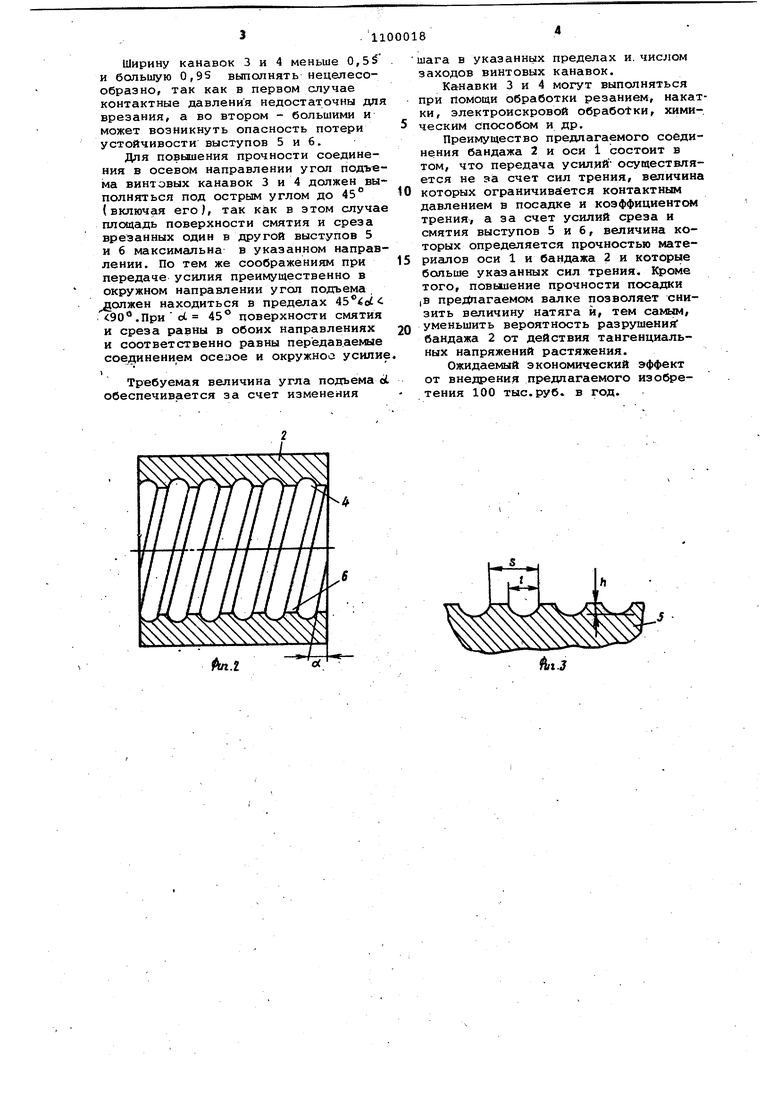

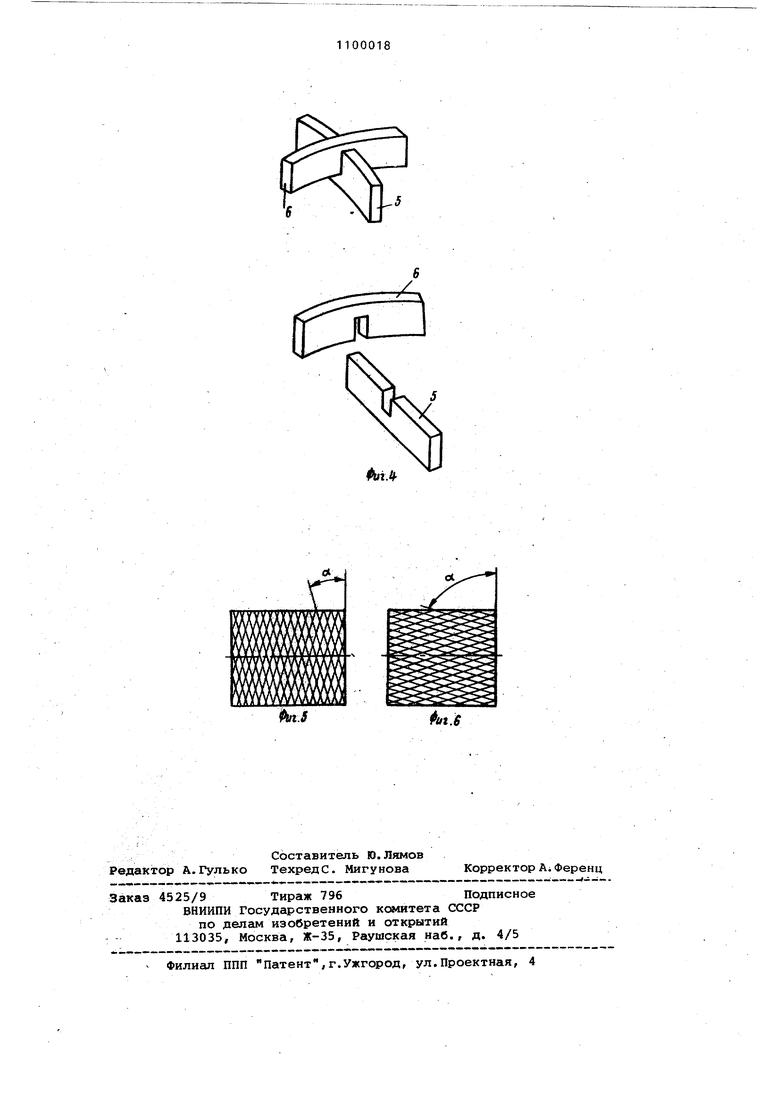

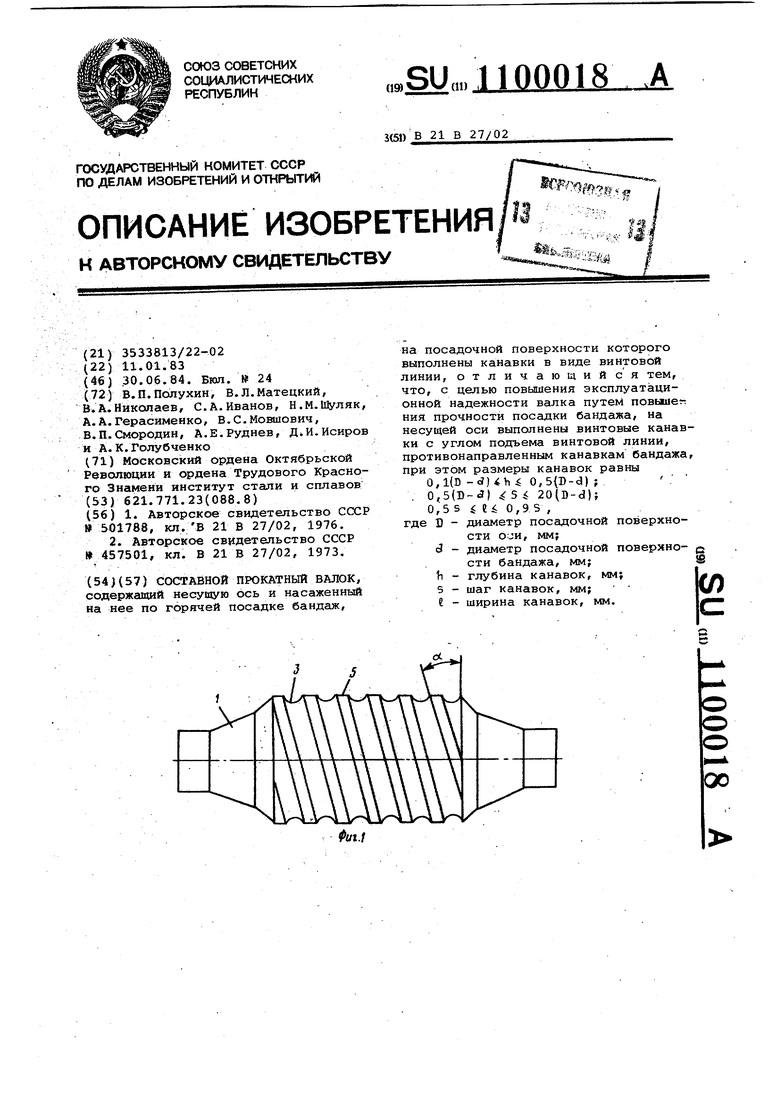

На фиг. 1 показана несущая ось прокатного валка с канавками на посадочной поверхности на фиг. 2 - бандаж с канавками на посадочной поверхности; на фиг. 3 - профиль канавок, 60 выполняе1 ых на посадочных поверхностях оси и бандажа; на фиг. 4 - вид пересечения выступов на оси и бандаже; на фиг. 5 - схема расположения канавок (сетка) для повышения проч- 5

ноети посадки преимущественно в осевом направлении (() на фиг. - то же, преимущественно в окружном направлении (45 i 90) .

Валок состоит из несущей оси 1 и бандажа 2, на посадочной поверхности которых выполнены винтовые канавки 3 и 4 с противоположными углами подъема с/, образующие на оси 1 и бандаже 2 выступы 5 и б.

Сборка валка осуществляется с помощью нагрева бандажа 2 ( горячая посадка ). В процессе остывания бандажа

2выступы 5 и 6 на посадочных поверхностях врезаются один в другой с образованием узлов возникающей при это сетки. :)

При прокатке окружные и осевые усилия передаются через указанные .узлы сетки, при этом выступы 5 и 6 работают на смятие и срез.

Глубина канавок h выполняется в пределах О, l(D-d)ih О ,5(D-d). Меньшую глубину канавок 3 и 4 выполнять нецелесообразно ввиду снижения прочности посадки за счет малой глубины врезания выступов.5 и б, большую - ввиду большого объема механической обработки и возможной потерей устойчивости выступа 5 или б от радиальных усилий возникающего при посадке.

Шаг канавок S выбирается в пределах 0,9(I)-d)i54 20(5-5) . Меньшая величина шага ограничена технологическими возможностями изготовления канвок 3 и 4, большая - необходимостью достаточного числа узлов сетки на единицу площадки контакта, так как

малое число пересечений снижает прочность соединения.

Кроме того, выполнение глубины 1i и шага 5 канавок 3 и 4 ниже указанных пределов приводит к получению поверхности, близкой по шероховатости поверхности после обычной механической обработки и тем самым к снижению эффективности предлагаемой обработки посадочных поверхностей.

Ширина i канавок 3 и 4 выбирается в пределах О,5S 8 0,93 в зависимости от прочности материалов оси 1 и бандажа 2. изменяя ширину канавок

3и, 4, можно регулировать контактное давление в местгис узлов сетки выступов 5 и 6. Так, например, если

I 0,55, то площадь контакта между бaндa}koм 2 и осью 1 уменьшается в 4 раза и соответственно возрастает контактное давление. Если обычно контактное давление при гладких посадочных поверхностях составляет 50 МПа, то в данном случае оно составляет 200 МПа. Соответственно при 0,9 контактное давление составляет 5000 МПа. Таким образом, подбирая ширину канавок 3 и 4, можно обеспечить надежное врезание выступов 5 и 6.

Ширину канавок 3 и 4 меньше 0, и большую 0,95 выполнять нецелесообразно, так как в первом случае контактные давления недостаточны для врезания, а во втором - большими и может возникнуть опасность потери устойчивости выступов 5 и 6.

Для повышения прочности соединения в осевом направлении угол подъема винтовых канавок 3 и 4 должен выполняться под острым углом до 45° (включая его), так как в этом случае площадь поверхности смятия и среза врезанных один в другой выступов 5 и 6 максимальна в указанном направлении. По тем же соображениям при передаче усилия преимущественно в окружном направлении угол подьема должен находиться в пределах 90.При ot 45 поверхности смятия и среза равны в обоих направлениях и соответственно равны передаваемые соединением осеаое и окружное усилие 1

Требуемая величина угла подьема о(. обеспечивается за счет изменения

шага в указанных пределах и. числом заходов винтовых канавок.

Канавки 3 и 4 могут выполняться при помощи обработки резанием, накатки, электроискровой обрабо±ки, хими5 ческим способом и др.

Преимущество предлагаемого соединения бандажа 2 и оси 1 состоит в том, что передача усилий осуществляется не за счет сил трения, величина 0 которых ограничивается контактным давлением в посадке и коэффициентом трения, а за счет усилий среза и смятия выступов 5 и 6, величина которых определяется прочностью мате5 риалов оси 1 и бандажа 2 и которые больше указанных сил трения. Кроме того, повыиение прочности посадки |В предлагаемом валке позволяет снизить величину натяга и, тем самым, Q уменьшить вероятность разрушения бандажа 2 от действия тангенциальных напряжений растяжения.

Ожидаемый экономический эффект от внедрения предлагаемого изобретения 100 тыс.руб. в год.

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной прокатный валок | 1990 |

|

SU1731313A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| Прокатный валок | 1973 |

|

SU455758A1 |

| Способ изготовления составного прокатного валка | 1977 |

|

SU673333A1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2082515C1 |

| Составной прокатный валок | 1979 |

|

SU806180A1 |

| Составной прокатный валок | 1986 |

|

SU1391745A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2016 |

|

RU2643848C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

Фиг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Составной прокатный валок | 1974 |

|

SU501788A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прокатный валок | 1973 |

|

SU457501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-30—Публикация

1983-01-11—Подача