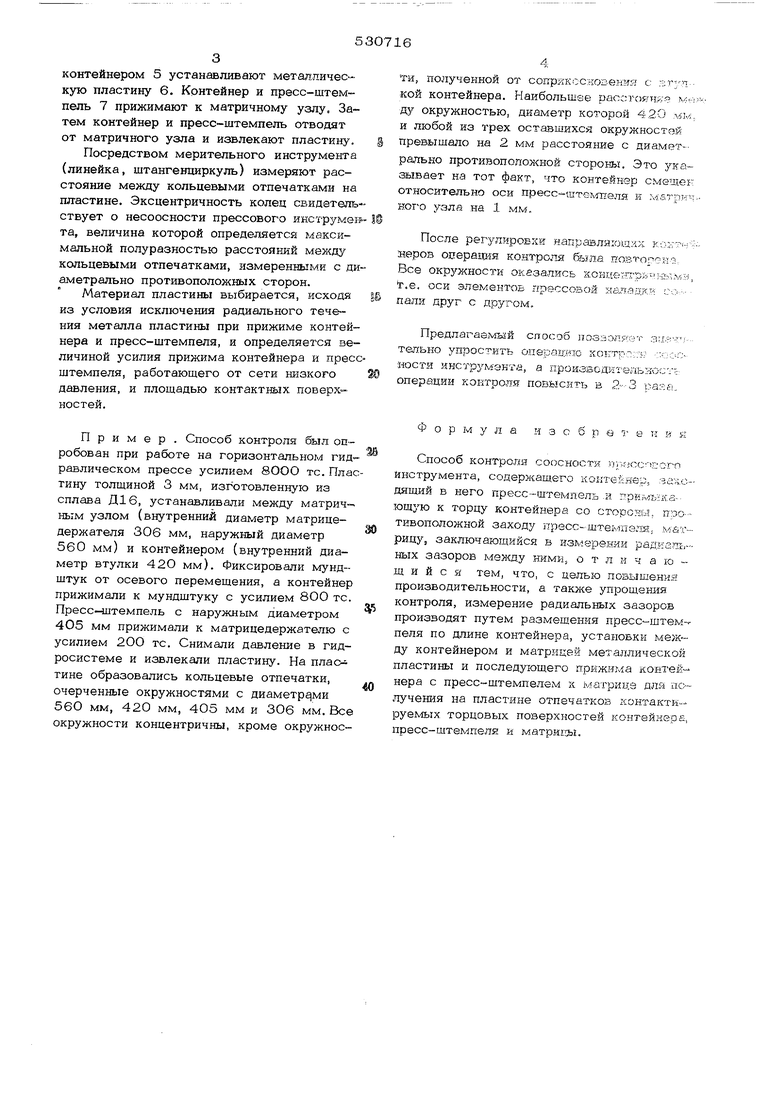

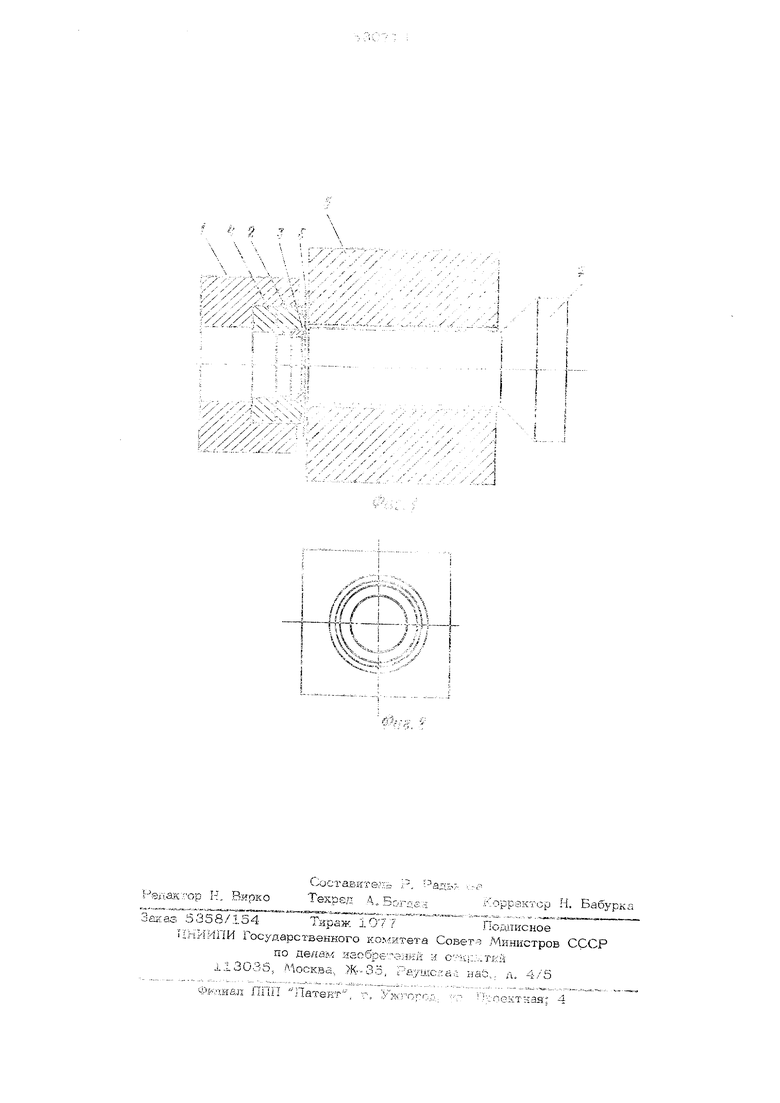

Данное изобретезже относится к сбработ| кй металi oa давлениегу, Иавестэк снппоб контрокн соосности пре .оь-атжя инсгп;/ /1 нгЯ; содержзпдего контей5;еГ), sri;ioa; fvyS s него нресс -штемпепь и гоны жаю1:1 М. К -горну коятейнера со стороил, щ/2тк;;.опоо;:о;;шсй прзсс-штемпеUAi, л этриа ,, закс;юча1ощийсв Е измерении Irj л i элемента} ,i iiCHT| oaH ост yj: о-i xj i i ecj- а измери jAjt JJO j ifc-P с помоо гел jrvME оптического tt „ j bi- а -;: ;:-;rfCT4r.::i u onoocuSii контроля Аосггг-о шс , но сложные h непроизap;- fC- oiiHCbiBaeMoro изобретения яв7ше1 ;oB Fif-:tKH ир::)ч 5аодлтельностй и упроще По предлагаемому способу контроля соосности прессового инструмента измерение радиальных зазоров производят путем раз мещени# пресс-штемпеля по длине контейнера, усрановки между контейнером и ма рТицей 14етеллической пластины и последующ - :го прижима контейнера с пресс-штекшепем к матрице для получения на пластине отпечатков xoHTOKTHpyeNibix торцеБых п дверхностей контейнера, пресс-штемпепя и матрицы. На фиг. 1 представлена сборка прессовав го инструмента для осуществления предложенного способа; на фиг, 2 - форма отпе чатков ив пласгине при несоосности матрич (ного узла иг- контейнера и соосности матричного узла и пресс-штемпеля, В мундштуке 1 Tj-iecv oiM..ro iiH гр мсп, а на подкладном диске .. v.-j .чил.-с---: л./.- ищедержатель 3 с матрицей -4. Способ контроля СОСЮНОСТИ (И 1.1Я;ют следующим образом, Мумдштук 1 с |матрицедер жателем 3, матрицей 4 и под кладнык диском 2 фиксируют от осепос {паремещонп.г. Л е7кду M;rrpH4 b vi у OU;M я контейнером 5 устанавливают металлическую пластину 6, Контейнер и пресс-штемпель 7 прижимают к матричному узлу. Затем контейнер и пресс-штемпель отводят от матричного узла и извлекают пластину. Посредством мерительного инструмента (линейка, штангенциркуль) измеряют расстояние между кольцевыми отпечатками на шгастине. Эксцентричность колец свидетель ствует о несоосности прессового инст-руме та, величина которой определяется максимальной полуразностью расстояний между кольцевыми отпечатками, измеренными с ди аметрально противоположных сторон. Материал пластины выбирается, исходя из условия исключения радиального течения металла пластины при прижиме контейнера и пресс-штемпеля, и определяется величиной усилия прижима контейнера и пресс штемпеля, работающего от сети низкого давления, и плошадью контактных поверхностей. Пример. Способ контроля был опробован при работе на горизонтальном гидравлическом прессе усилием 8ООО тс. Плас тину толщиной 3 мм, изготовленную из сплава Д16, устанавливали между матричным узлом (внутренний диаметр матрицедержателя 306 мм, наружный диаметр 560 мм) и контейнером (внутренний диаметр втулки 42О мм). Фиксировали мундштук от осевого перемещения, а контейнер прижимали к мундштуку с усилием 800 тс. Пресс-штемпель с наружным диаметром 4О5 мм прижимали к матрицедержателю с усилием 200 тс. Снимали давление в гидросистеме и извлекали пластину. На плао тине образовались кольцевые отпечатки, очерченные окружностями с диаметрами 56О мм, 420 мм, 405 мм и ЗО6 мм. Все окружности концентричны, кроме окружности, полученной от conpsjKccHO3eH f с sryn кой контейнера. Наибольшее рассгоятй-г v:.-;. ду окружностью, диаметр которой 42О .vji,/,. и любой из трех оставшихся окружностей превышало на 2 мм расстояние с диаметрально противоположной стороны. Это указывает на тот факт, что контейнер смещен относительно оси пресс-штелятеля к мат:: Т1- : ного узла на 1 мм. После регулирОЕКй направляющих меров операиля контроля была повто1: н5 Все окружности окезались кснцентрв-п йл з, т.е. оси элементов прессовой неладк. ;:..пали друг с другом. Предлагаемый способ нос-- i - тельно упростить операцию кгтности .инструмэнта, а произведи.,а....: операции контроля повысить в 2-3 ракй. Формула и 3 с б I П в 7- 8 Способ контроля соосности iJlltJCCorjOrn инструмента, содержаш.его коктеЁнер, . дящий Б него пресс-штемпель .и прияда гкаюшую к торду контейнера со стороны, п:оо тивоположной заходу пресс-штемпе.эж. .матрицу, заключающийся в измерении радиапьных зазоров между ними отличаю ш и и с я тем, что, с целью повышения производительности, а также упрощения контроля, измерение радиальных зазоров производят путем размещения пресс-штемпеля по длине контейнера, установки между контейнером и матрицей металлической пластины и последующего прижиг-ла контейнера с пресс-штемпелем к матрице для получения на пластине отпечаткохз контактк- руемых торцовых поверхностей контейнере, пресс-штемпеля и матригозь

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ВЫВЕРКИ И КОНТРОЛЯ СООСНОСТИ ПРЕССОВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234386C1 |

| Матричный узел для обратного экструдирования | 1976 |

|

SU664705A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Матричный узел пресса для прессования изделий периодического сечения | 1988 |

|

SU1690880A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2007 |

|

RU2350420C1 |

| Способ изготовления многослойных труб | 1981 |

|

SU984552A1 |

| Устройство для скальпирования заготовок | 1980 |

|

SU995964A1 |

Авторы

Даты

1976-10-05—Публикация

1975-06-19—Подача