I

Изобретение относится к обработке металлов давлением методом обратного экструдирования, в частности к прессовому инструменту.

Известен матричный узел для обратного экструдирования, содержапдий нресс-штемпель и закрепленные на нем матрицу, имеющую на боковой поверхности распорный конус, подкладное кольцо и охватывающую матрицу и пресс-щтемпель упругую обойму с внутренней конусной поверхностью, взаимодействующей с распорным конусом матрицы.

Недостатком этой конструкции является то, что во время прессования распор на заданный размер упругой обоймы обеспечивается за счет значительных удельных давлений, возникающих на ее контактной поверхности, что приводит к преждевременному выходу всего узла из строя.

Целью изобретения является повыщение стойкости.

Эта цель достигается тем, что в предлагаемом матричном узле матрица установлена с возможностью ограниченного перемещения в осевом направлении и зафиксирована от поворота, ее распорный конус выполнен обратным, а упругая обойма связана с пресс-щтемпелем байонетным замком и фиксирующим щтифтом.

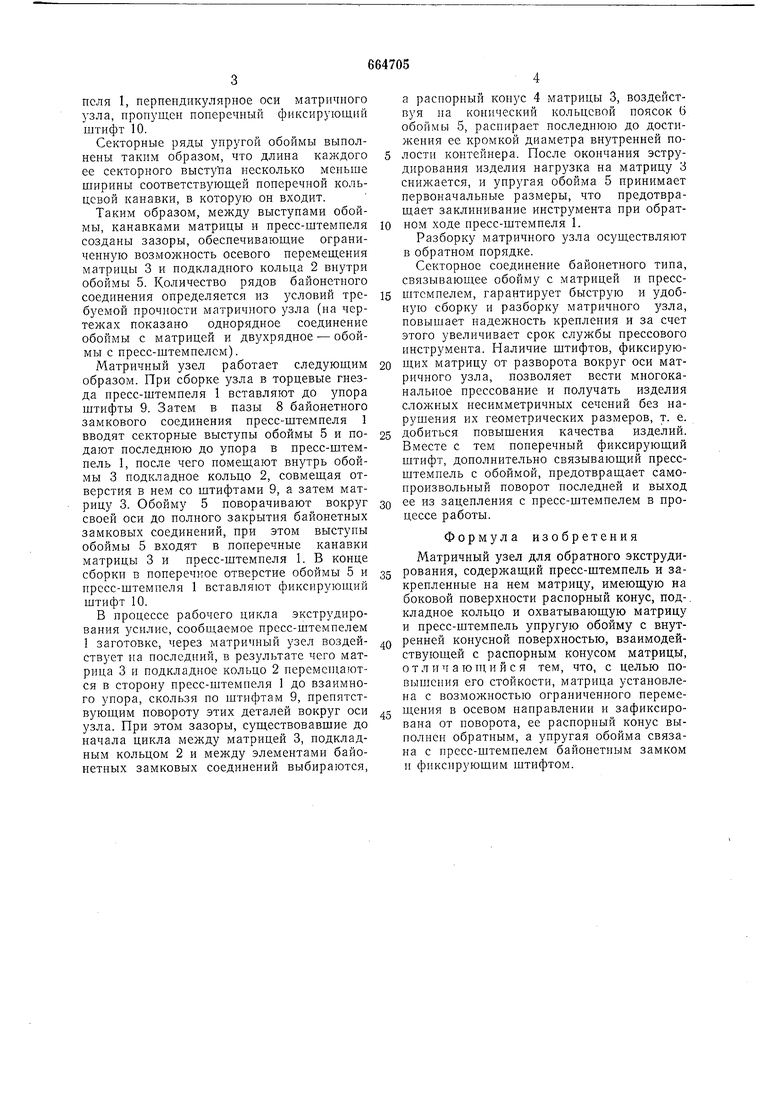

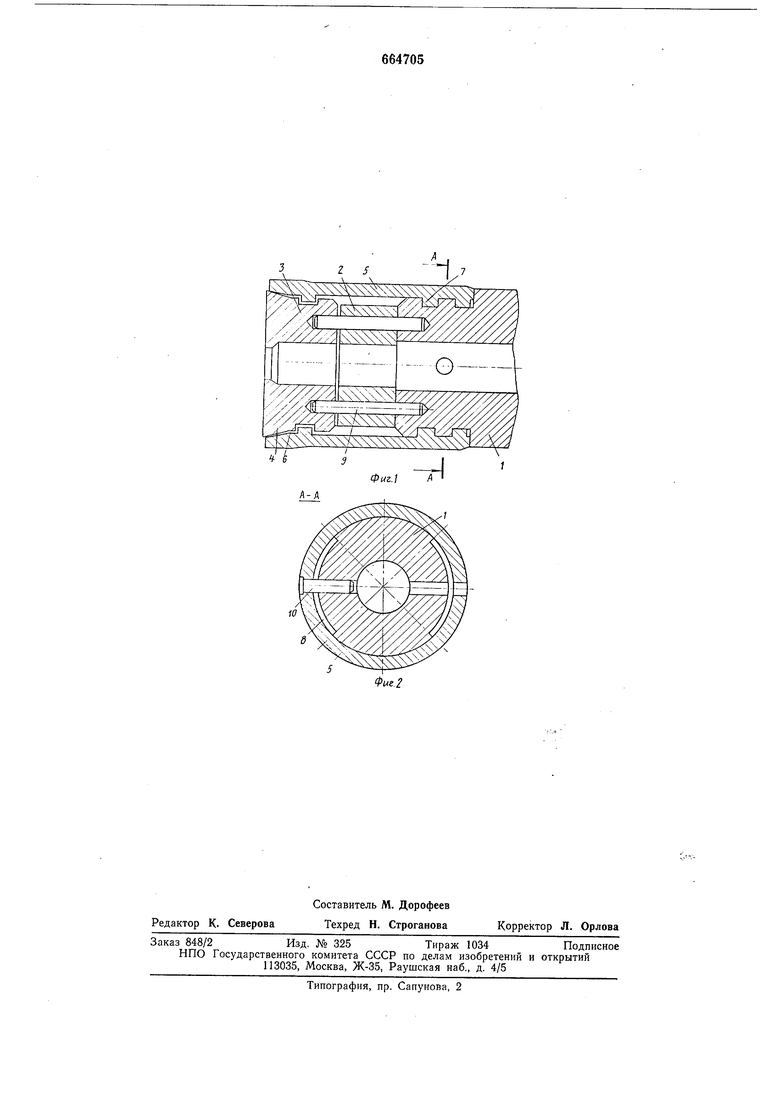

На фнг. 1 изображен предлагаемый матричный узел общий вид; на фиг. 2 - поперечное сечение по А-А на фиг. 1. На торце полого пресс-штемпеля 1, выполняющего функции матрицедержателя, соосно установлены подкладное кольцо 2 и матрица 3, имеющая на боковой поверхности распорный конус 4. Матрица 3 связана с пресс-штемпелем 1 упругой обоймой 5, внутренняя поверхность которой имеет конический кольцевой поясок 6, взаимодействующий с распорным конусом 4 матрицы 3. По окружности матрицы 3, пресс-штемпеля 1 и на сопрягаемых с ними участках внутренней поверхности обоймы выполнен ряд нарезанных по секторам чередующихся выступов 7 и пазов 8, пересекаемых кольцевыми поперечными канавками, в совокупности образующих замковые соединения байонетного типа.

На обращенных друг к другу торцах пресс-щтемпеля 1 и матрицы 3 выполнено по два цилиндрических гнезда, а в подкладном кольце 2-два сквозных отверстия одинакового диаметра, оси которых параллельны оси матричного узла и равноудалены от нее. В указанных гнездах и отверстиях размещены два продольных фиксирующих щтифта 9. Вместе с тем в

сквозное отверстие обоймы 5 и пресс-штемпсля 1, перпендикулярное оси матричного узла, иропущен поперечный фиксирующий штифт 10.

Секторные ряды упругой обоймы выполнены таким образом, что длина каждого ее секторного выст/иа несколько меньше ширины соответствуюш,ей поперечной кольцевой канавки, в которую он входит.

Таким образом, между выступами обоймы, канавками матрицы и пресс-штемпеля созданы зазоры, обеспечиваюшие ограниченную возможность осевого неремещения матрицы 3 и подкладного кольца 2 внутри обоймы 5. Количество рядов байонетного соединения определяется из условий требуемой прочности матричного узла (на чертежах показано однорядное соединение обоймы с матрицей и двухрядное - обоймы с пресс-штемпелем).

Матричный узел работает следующим образом. При сборке узла в торцевые гнезда нресс-щтемнеля 1 вставляют до упора штифты 9. Затем в пазы 8 байонетного замкового соединения пресс-штемпеля 1 вводят секторные выступы обоймы 5 и подают последнюю до упора в пресс-штемпель 1, после чего помещают внутрь обоймы 3 подкладное кольцо 2, совмещая отверстия в нем со штифтами 9, а затем матрицу 3. Обойму 5 поворачивают вокруг своей оси до полного закрытия байонетных замковых соединений, при этом выступы обоймы 5 входят в поперечные канавки матрицы 3 и пресс-штемпеля 1. В конце сборки в поперечное отверстие обоймы 5 и пресс-штемпеля 1 вставляют фиксирующий щтифт 10.

В процессе рабочего цикла экструдирования усилие, сообщаемое пресс-штемпелем 1 заготовке, через матричный узел воздействует на последний, в результате чего матрица 3 и подкладное кольцо 2 перемеп1аются в сторону пресс-штемпеля 1 до взаимного упора, скользя по щтифтам 9, препятствующим повороту этих деталей вокруг оси узла. При этом зазоры, существовавшие до начала цикла между матрицей 3, нодкладным кольцом 2 и между элементами байонетных замковых соединений выбираются.

а распорный конус 4 матрицы 3, воздействуя ца конический кольцевой поясок б обоймы 5, распирает последнюю до достижения ее кромкой диаметра внутренней полости контейнера. После окончания эструдирования изделия нагрузка на матрицу 3 снижается, и упругая обойма 5 принимает первоначальные размеры, что предотвращает заклинивание инструмента при обратном ходе пресс-щтемпеля 1.

Разборку матричного узла осуществляют в обратном иорядке.

Секторное соединение байоиетного типа, связывающее обойму с матрицей и прессштемпелем, гарантирует быструю и удобную сборку и разборку матричного узла, повышает надежность креплеиия и за счет этого увеличивает срок службы прессового инструмента. Наличие штифтов, фиксируюЩих матрицу от разворота вокруг оси матричного узла, позволяет вести многокаиальное прессование и получать изделия сложных несимметричных сечений без нарушения их геометрических размеров, т. е.

добиться повышения качества изделий. Вместе с тем поперечный фиксирующий щтифт, дополнительно связывающий прессщтемпель с обоймой, предотвращает самопроизвольный поворот последней и выход

ее из зацепления с пресс-штемпелем в процессе работы.

Формула изобретения

Матричный узел для обратного экструдирования, содержащий пресс-штемпель и закрепленные на нем матрицу, имеющую на боковой поверхности распорный конус, под-. кладное кольцо и охватывающую матрицу и пресс-штемпель упругую обойму с внутренней конусной поверхностью, взаимодействующей с распорным конусом матрицы, отлита ю щ и и с я тем, что, с целью повышения его стойкости, матрица установлена с возможностью ограниченного перемещения в осевом направлении и зафиксирована от поворота, ее распорный конус выполнен обратным, а упругая обойма связана с пресс-щтемпелем байонетным замком и фиксирующим щтифтом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Инструмент для обратного прессования изделий | 1982 |

|

SU1159673A1 |

| Инструмент для прессования | 1986 |

|

SU1342555A1 |

| Матричный узел для экструдирования | 1979 |

|

SU863052A2 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| Пресс-шайба переменного диаметра для прессования металла | 1975 |

|

SU569354A1 |

| Пресс для прессования полых профилей | 1977 |

|

SU670463A1 |

| Брикетный пресс | 1950 |

|

SU93748A1 |

Авторы

Даты

1979-05-30—Публикация

1976-03-09—Подача