(54) УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для скальпирования заготовок | 1983 |

|

SU1162515A1 |

| Устройство для скальпирования заготовок | 1988 |

|

SU1562054A1 |

| Устройство для скальпирования заготовок | 1984 |

|

SU1268263A1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Автоматизированная линия изготовления изделий прессованием | 1989 |

|

SU1731336A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2021146C1 |

| Инструмент для прошивки и скальпирования заготовок | 1980 |

|

SU925504A1 |

| ГИДРАВЛИЧЕСКИЙ ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 1972 |

|

SU360127A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396141C1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для очистки заготовок методом скальпирования перед прессованием.

Известно устройство для прессования, содержащее рабочий цилиндр, цилиндры обратного хода, подвижную траверсу с прессштемпелем и неподвижную траверсу со скальпирующей матрицей и матрицедержателем, установленных на контейнере 1.

Недостаток данного устройства заключается в том, что матричный блок устанавливается перед контейнером, в результате чего не обеспечивается равномерность скальпируемого слоя, и на прессование поступает заготовка невысокого качества.

Наиболее близким техническим рещением к предлагаемому является устройство для прошивки и скальпирования заготовок, содержащее рабочий цилиндр, цилиндры обратного хода, подвижную траверсу с прессштемпелем и неподвижную траверсу со скальпирующей матрицей и матрицедержателем, установленных на выходе из контейнера. Это устройство предназначено для осуществления следующих операций: задача сплошной заготовки в контейнер; -подпрессовка заготовки в контейнере; прошивка заготовки иглой; выпрессовка заготовки из контейнера и скальпирование поверхностного слояС21.

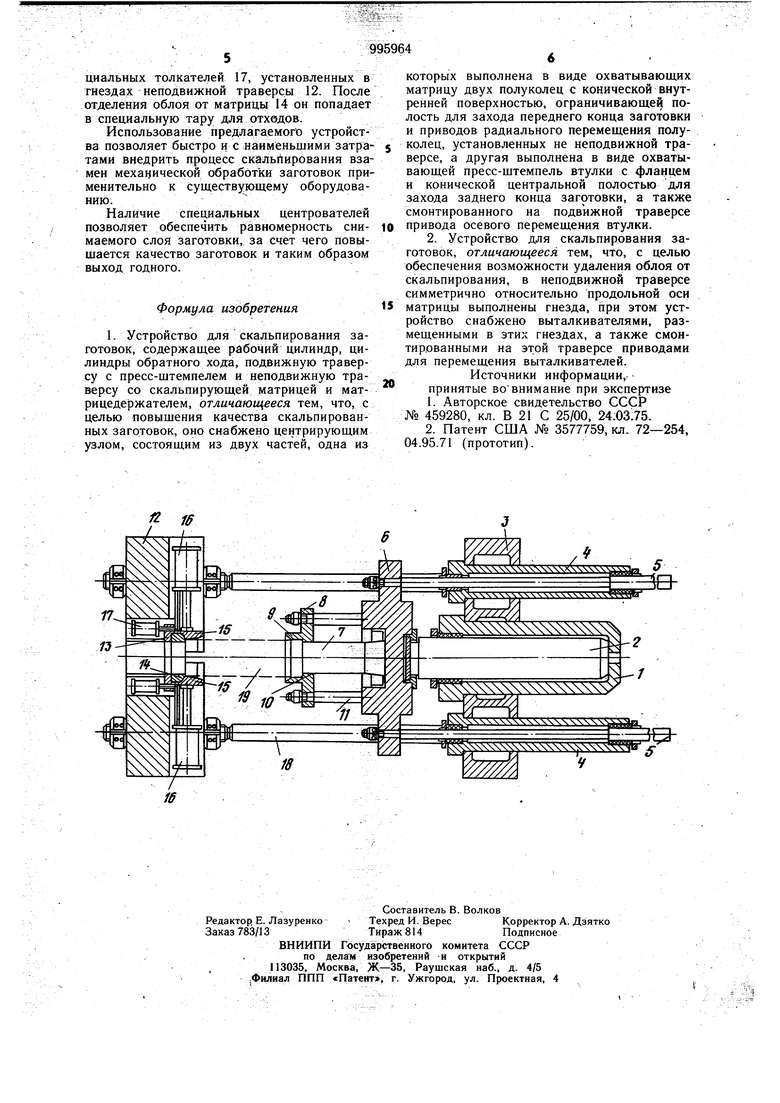

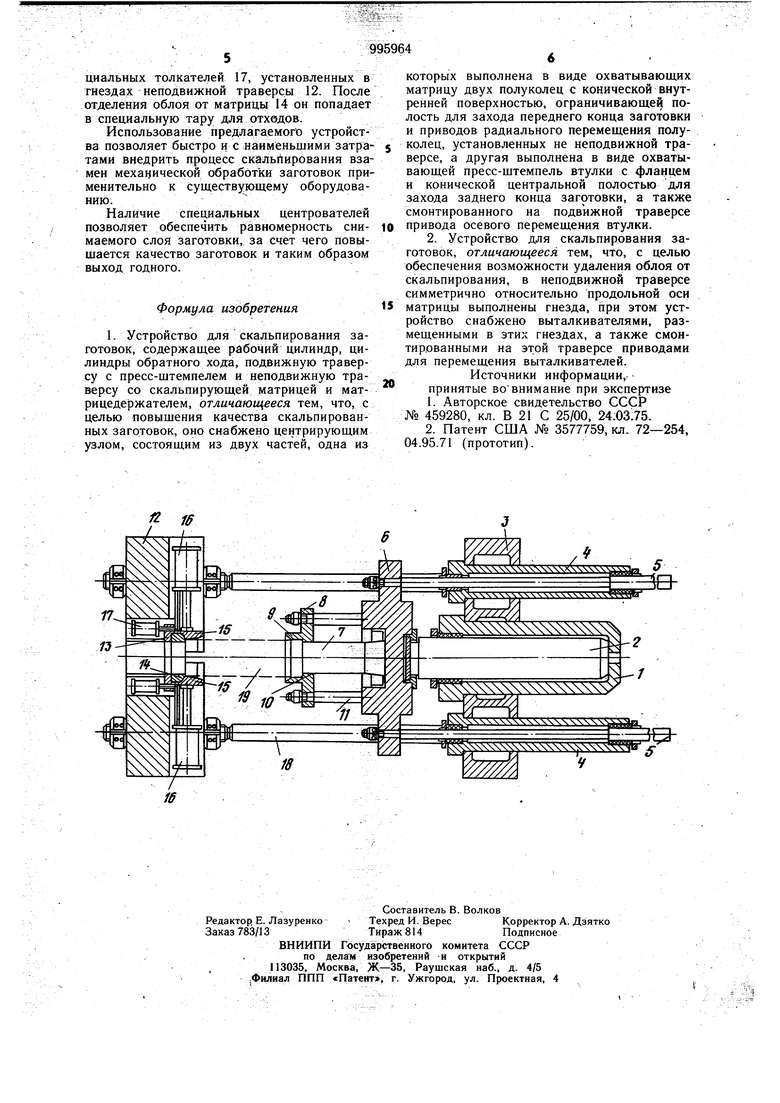

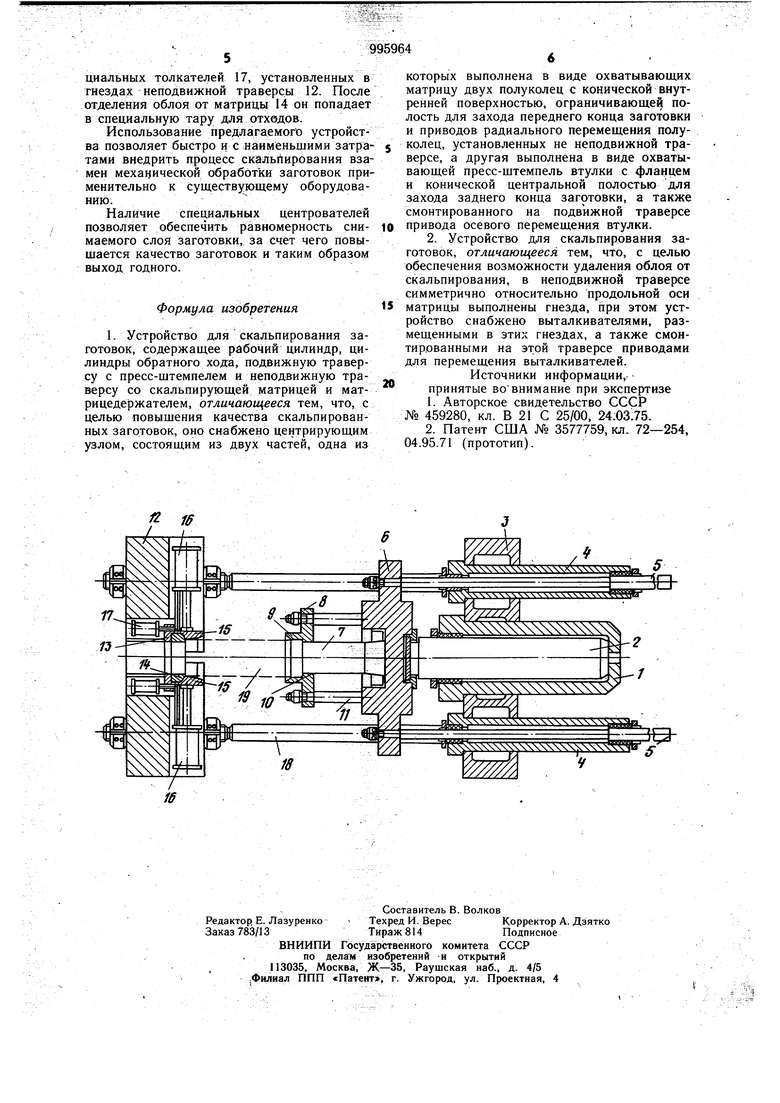

Недостатком этого устройства является невысокое качество скальпированных заго5 товок, так как на этом устройстве сложно выполнить одно из главных условий, предъявляемых к операции скальпирования,, а именно обеспечить равномерность снимаемого слоя. Это объясняется отсутствием жесткой связи между скальпирующей матрицей и контейнером. В устройстве предусмотрены способы центровки контейнера и матрицы при помощи специальных регулировочных винтов и подушек. Таким образом, соосность находящейся в контейнере заготов,5 ки матрицы, следовательно, равномерность снимаемого слоя и качество заготовок после скальпирования зависят от точнс сти регулировки отдельных механизмов устройства, степени износа. Кроме этого, устройство для сплошных слитков сложно и гро20 моздко, так как для осуществления операции подпрессовки слитка и его выпрессовки необходимо использование контейнера и пресс-штемпеля, длины которых превыщают длину обрабатываемой заготовки. Следовательно, расстояние между передней траверсой устройства и ее подвижной траверсой, находящейся в заднем крайнем положении, должно быть равно около трех длин обрабатываемой заготовки. Соответственно увеличивается и ход рабочего плунжера. Цель изобретения - повышение качества скальпирования изделий путем создания простого устройства, конструкция которого гарантировала бы соосность заготовки и скальпирующей матрицы, обеспечивала высокое качество операции скальпирования, и на котором возможна механизация всех вспомогательных операций. Указанная цель достигается тем, что устройство для скальпирования заготовок, содержащее рабочий цилиндр, цилиндры обратного хода, подвижную траверсу с прессщтемпелем и неподвижную траверсу со скальпирующей матрицей и матрицедержателем, снабжено центрирующим узлом, состоящим из двух частей, одна из которых выполнена в виде охватывающих матрицу двух полуколец с конической внутренней поверхностью, ограничивающей полость для захода переднего конца заготовки и приводов радиального перемещений полуколец, установленных на неподвижной траверсе, а другая выполнена в виде охватывающей пресс-щтемпель втулки с фланцем и конической центральной полостью для захода заднего конца заготовки, а также смонтированного на подвижной траверсе привода осевого перемещения втулки. Кроме того, в неподвижной траверсе симметрично относительно продольной оси матрицы выполнены гнезда при этом устройство снабжено вь1талкивателями, размещенными в этих гнездах, а также смонтированными на этой -траверсе приводами для перемепд,ения выталкивателей. На чертеже изображено устройство для очистки заготовок методом скальпирования, общий вид. Устройство состоит из рабочего цилиндра 1, в котором имеется главный плунжер 2, установленного на цилиндровой траверсе 3. На этой же траверсе установлены два цилиндра 4 с плунжерами 5 для осуществления обратного хода. Плунжеры. 2 и 5 соединены с подвижной траверсой 6, на которой закреплен пресс-щтемпель 7. На пресс-щтемпеле установлен центрователь 8, имеющий по внутреннему диаметру участок 9 с конической поверхностью и участок 10 с цилиндрической поверхностью. Для перемещения центрователя 8 в подвижной траверсе установлены два пневмоцилиндра 11. На неподвижной траверсе 12 установлен матричный блок, состоящий из матрицедержателя 13 и матрицы 14. На этой же траверсе установлен центрователь переднего конца заготовки,, состоящий из двух кольцевых сегментов 15, для перемещения которых используются два пневмоцилиндра 16. В передней траверсе вокруг матрицы установлены выталкиватели 17 облоя. Неподвижная и цилиндровая траверсы соединены колоннами 18. Перемещение подвижной траверсы осуществляется по направляющим (не показаны). Устройство работает следующим образом. Нагретая заготовка 19 специальным податчиком (не показан) подается на ось устройства. При этом заготовка 19 в податчике зажимается за среднюю часть по длине с таким расчетом, чтобы ее концы были свободные. Два кольцевых сегмента 15 центрователя, расположенного на неподвижной траверсе 12, сдвигаются до упора в матрицу 14, благодаря чему внутренние конические поверхности этих сегментов образуют единую коническую поверхность, концентрично расположенную относительно рабочего диаметра матрицы 14. Второй центрователь 8 сдвигается по пресс-щтемпелю 7 в положение, когда коническая внутренняя поверхность 9 выходит за торец пресс-щтемпеля 7, и центрователь 8 надвигается на задний конец заготовки 19. После этого дается предварительный ход главному плунжеру 2, который передает рабочее усилие через пресс-щтемпель 7 на заготовку 19, и последняя зажимается во внутренних конических полостях переднего и заднего центрователей. Поле допуска на диаметр литых заготовок из цветных сплавов составляет 3-8 мм. С учетом этого минимальный диаметр внутренних конических поверхностей центрователей равняется минимально возможному диаметру заготовки. Заготовка такого диаметра при передвижении в центрователях центрируется по коническим поверхностям и упирается без подмятия кромок с одной стороны в матрицу, с другой - в торец пресс-штемпеля. После этого кольцевые сегменты 15 центро,вателя, расположенного на неподвижной траверсе 12, раздвигаются в стороны, освобождая место под облой, образующийся при снятии слоя с заготовки 19, а центрователь 8, установленный на пресс-штемпеле 7, сдвигается по нему в крайнее заднее положение, освобождая передний его конец. На этом подготовительные операции заканчиваются, усилие главного цилиндра 1 передается на заготовку 19, и она продавливается через матрицу 14. После снятия с заготовки 19 поверхностного слоя она пресс-штемпелем 7 выталкивается из матрицы 14, попадает на приемное устройство и транспортируется к основному агрегату на обработку. Когда заготовка 19 имеет верхнее предельное отклонение на диаметр, то перед тем, как она зажмется между матрицей 14 и пресс-штемпелем 7, происходит смятие ее кромок по коническим поверхностям центрователей. Облой, образующийся при снятии поверхностного слоя, за счет налипания может задержаться на матрице 14. Его удаление производится при помощи специальных толкателей 17, установленных в гнездах неподвижной траверсы 12. После отделения облоя от матрицы 14 он попадает в специальную тару для отходов. Использование предлагаемогю устройства позволяет быстро и с наименьшими затратами внедрить процесс скальпирования взамен механической обработки заготовок применительно к существующему оборудованию. Наличие специальных центрователей позволяет обеспечить равномерность снимаемого слоя заготовки, за счет чего повыщается качество заготовок и таким образом выход годного.. Формула изобретения 1. Устройство для скальпирования заготовок, содержащее рабочий цилиндр, цилиндры обратного хода, подвижную траверсу с пресс-штемпелем и неподвижную траверсу со скальпирующей матрицей и матрицедержателем, отличающееся тем, что, с целью повышения качества скальпированных заготовок, оно снабжено центрирующим узлом, состоящим из двух частей, одна из fff которых выполнена в виде охватывающих матрицу двух полуколец с конической внутренней поверхностью, ограничивающей полость для захода переднего конца заготовки и приводов радиального перемещения полу о- Ц- установленных не неподвижной траверее, а другая выполнена в виде охватывающей пресс-щтемпель втулки с фланцем и конической центральной полостью для захода заднего конца заготовки, а также смонтированного на подвижной траверсе привода осевого перемещения втулки. 2. Устройство для скальпирования заготовок, отличающееся тем, что, с целью обеспечения возможности удаления облоя от скальпирования, в неподвижной траверсе симметрично относительно продольной осн матрицы выполнены гнезда, при этом устройство снабжено выталкивателями, размещенными в этих гнездах, а также смонтированными на этой траверсе приводами для перемещения выталкивателей. Источники информации,- принятые вовнимание при экспертизе 1.Авторское свидетельство СССР № 459280, кл. В 21 С 25/00, 24:03 75. 2.Патент США № 3577759, кл. 72-254, 04.95.71 (прототип). Э&

Авторы

Даты

1983-02-15—Публикация

1980-08-25—Подача