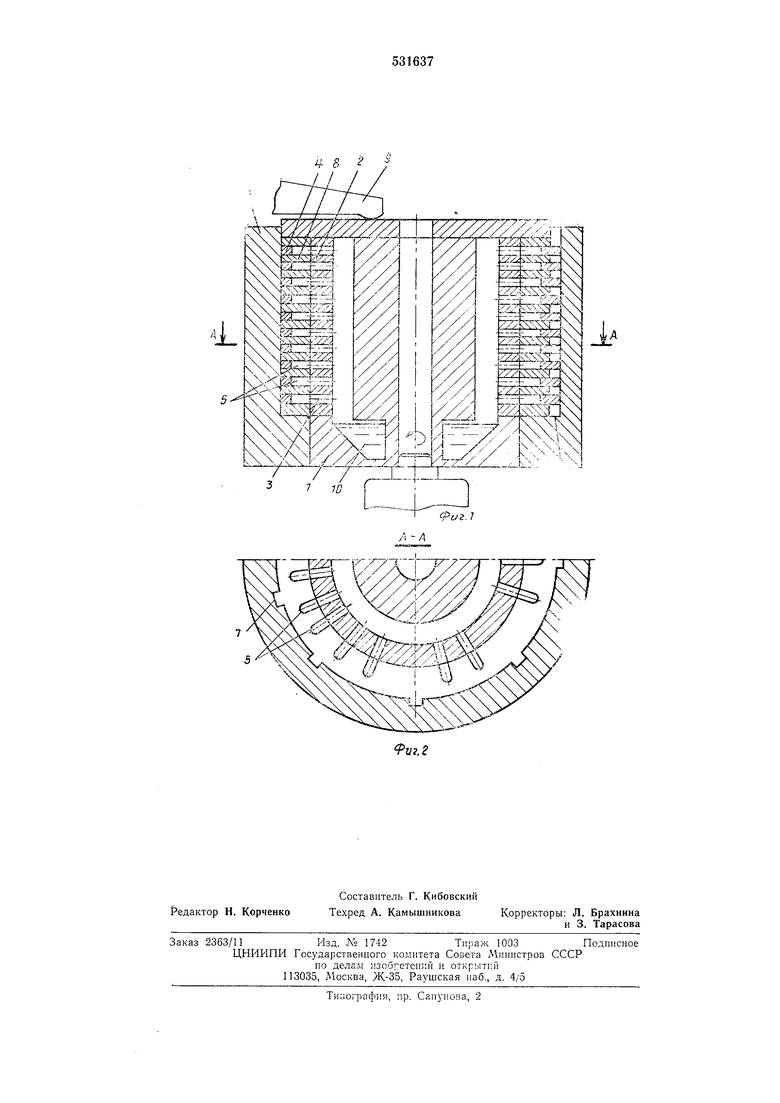

тора и совмещены с каналами 3 каркаса 2. Набор пластинчатых элементов 4 и прокладок 8 стягивается зажимным устройством 9.

В обойму 6 помещают набор пластинчатых элементов 4 с промежуточными глухими прокладками 8, при этом полости 5 пластип совмещают с каналами 3 каркаса 2 и наружной поверхностью фиксируют в зубчатом венце 7 обоймы 6. Затем устанавливают центровой стержень 1 с помещенной навеской 10 металла, которую в дальнейшем нагревают н расплавляют. При вращении формы, установленной на рабочем столе вертикальной центробежной машины, расплавленный металл заполняет формообразующие полости 5, после чего производят демоитаж формы и извлечение из нее готового литого радиатора. Для этого сначала освобождают набор пластин и прокладок из обоймы 6, а затем последовательным чередованием извлекают прокладки и пластины, при этом каждую последующую пластину помещают в пространство удаленной прокладки 8, поворачивают ее относительно вертикальной оси на угол относительного сдвига лепестков радиатора последующего и предыдущего их рядов, извлекают одну из пластин и т. д. до полного демонтажа формы.

Преимущество предлагаемой формы состоит в ее унификации, благодаря чему в ней можно изготовлять литой радиатор с различным межрядным расположением лепестков. Точное совмещение формообразующих полостей с каналами каркаса радиатора осуществляется за счет фиксирования пластин в обойме. Простота конструкции облегчает демонтаж формы и повышает ее долговечность.

Формула изобретения

Вертикальная форма для центробежного литья армированных деталей, преимущественпо радиаторов, включающая центровой стержень, каркас отливаемой детали с каналами, пластинчатые элементы с формообразующими полостями, расположенные рядами, и устройство д;1я фиксации их взаимного положения,

отличающаяся тем, что, с целью повышения качества отливаемых деталей, долговечности и унификации конструкции формы, устройство для фиксации снабжено обоймой с внутренним зубчатым венцом, число зубьев

которого равно количеству рядов лепестков отливаемого радиатора, угловой шаг зубьев венца равен заданному углу относительного сдвига лепестков последующего и предыдущего их рядов, причем расстояние между пластинчатыми элементами в осевом направлении формы на 5-10% больше толщины лепестков.

Источник информации, принятый во внимаине при экспертизе:

1. Патент Германии № 735764, кл. 31Ь 9/26, 1942 г. (прототип).

л / /хМНН -- / . У 7 7/7

с.-zfdiI

V - 1 bW -x://1 N

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная форма для центробежноголитья армированных деталей | 1974 |

|

SU508334A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| КАБЕЛЬНЫЙ ВВОД И УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА | 2017 |

|

RU2671848C1 |

| Центробежная машина с вертикальной осью вращения | 1983 |

|

SU1196122A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Водоохлаждаемый раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1224098A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Устройство для гофрирования длинномерного изоляционного материала | 1987 |

|

SU1511141A1 |

Авторы

Даты

1976-10-15—Публикация

1975-06-19—Подача