1

Изобретение относится к области конструирования форм, предназначенных для изготовления центробежным литьем деталей сложной конфигурации, например, теплоотводящих радиаторов.

Известна конструкция литейной формы для отливки ребристого цилиндра, состоящая из центрового стержня, пластинчатых элементов с формообразующими полостями, расположенных слоями, устройства для фиксации заданного их взаимного положения, соединительных каналов, причем толщина пластинчатого элемента равна расстоянию между двумя соседними ребрами, а внутренний и внешний контуры пластины соответствуют профилю поперечного сечения отливки. На внещнем крае пластины имеются несколько выступов в виде ласточкина хвоста для крепления пластинчатой песчаной формы в обойме.

Целью изобретения является увеличение выхода годного литья и повыщение качества получаемых деталей.

Это достигается тем, что центровой стержень выполнен ступенчатым с увеличением диаметра ступеней в сторону основания, а каркас, охватывающий центровой стержень, установлен по отнощению к последнему с осевым и радиальным зазорами для подачи металла через каналы каркаса в формообразующие полости пластинчатых элементов.

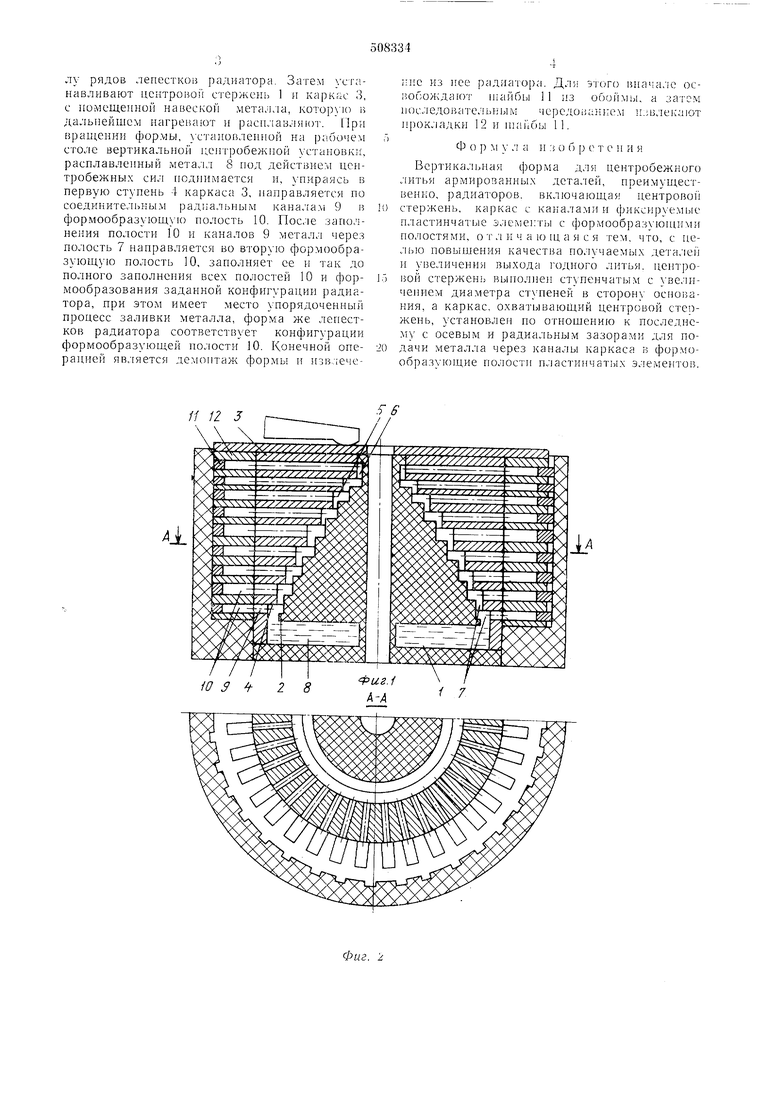

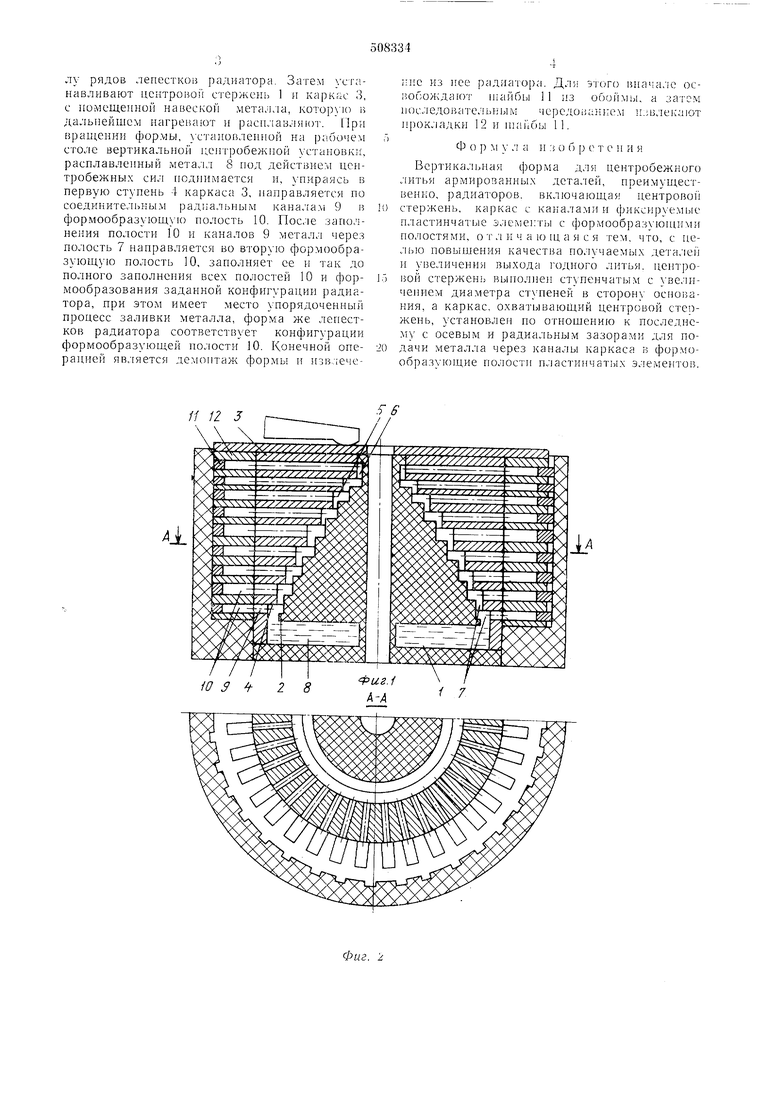

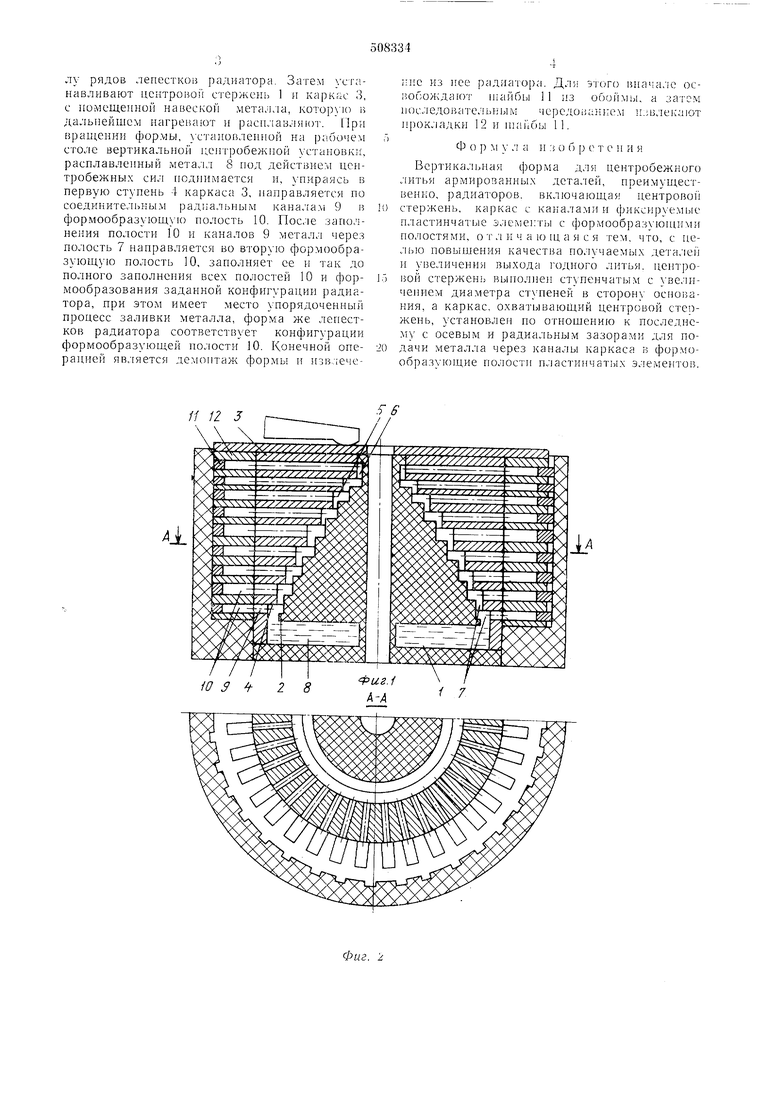

На фиг. 1 схематически изображена предлагаемая форма, нродольный разрез; на фнг.

2- разрез по А-А на фиг. 1.

Форма для центробежного литья радиатор ра состоит из центрового стержня 1, выполненного ступенчатым со ступенями 2, каркаса 3 отливаемого радиатора, осесимметрично охватывающего центровой стержень 1, с внутренней поверхностью ступеней 4, эквидистантной ступенями 2 центрового стержня 1 и установленной с некоторым осевым 5 и радиальным 6 зазором. При этом между ними образованы полости 7 для подачи расплавленного металла 8, помещенного в емкости, находящейся в основании центрового стержня 1 и каркаса 3. Полости 7 для подачи металла 8 соединеиы радиальными каналами 9 каркаса

3с формообразующими полостями 10, оформленными набором фасонных щайб 11, каждая

из которых расположена между двумя глухими прокладками 12.

Устройство работает следующим образом,

В обойму помещают набор фасонных шайб

11, установленных между прокладками 12,

таким образом, что формообразующие полости 10 соответствуют заданному порядку расположения лепестков отливаемого радиатора, а в случае изготовления выплавляемой модели - их зеркальному изображению, при этом

количество слоев шайб 11 соответствует чис

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная форма для центробежного литья | 1975 |

|

SU531637A1 |

| Форма для центробежного литья раструбных труб | 1981 |

|

SU986584A1 |

| Водоохлаждаемый раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1224098A1 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Центробежная машина с вертикальной осью вращения | 1983 |

|

SU1196122A1 |

| Пресс-форма для литья под давлением | 1975 |

|

SU523755A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

Авторы

Даты

1976-03-30—Публикация

1974-11-06—Подача