(5) РАСТРУБНЫЙ СТЕРЖЕНЬ ДЛЯ ИЗЛОЖНИЦЫ ЦЕНТРОБЕЖНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

1

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья, и предназначено для использования на заводах, отливающих центробежным способом трубы на многопозиционных центробежных машинах с применением металлических раструбных стержней, служащих для образования внутренней поверхности раструбной части отлив-V ки трубы и для закрывания торца литейной формы центробежной машины.

Известно применение вибрации при извлечений стержня из отливки Cl .

Наиболее близким к изобретению по технической сущности и достигаемому результату является раструбный стержень для изложницы центробежной машины, включающий закрепленный на каретке с возможностью вращения корпус с коническим штоком, запорный фланец с прорезями в цилиндрИнеской части и формообразующий корпус с подпружиненной относительно

корпуса центральной втулкой, снабженной размещенными на ее наружной поверхности и входящими в прорези цилиндрической части запорного фланца проушинами, между которыми на осях установлены входящие плечами в радиальные отверстия втулки кулачки клинового механизма, взаимодействующие с роликами, установленными на осях между вторыми проушинами, рас10положенными на наружной поверхности запорного фланца С2 .

В этом стержне не возникают колебания формообразующего корпуса для расталкивания остывшего металла от15ливок при подрыве стержня, и устройств для создания колебаний корпуса стержня, находящегося под нагрузкой, без нарушения вращательного дви20 жения элементов стержня в нем нет, что ухудшает условия извлечения стержня из отливок из-за применения увеличенных усилий и привода большей мощности для подрыва стержня.

Цель изобретения - улучшение условий извлечения стержня из отливок путем повышения эффективности наложения вибрации на извлекаемый стержень Поставленная цель достигается тем что раструбный стержень, включающий закрепленный на каретке корпус с возможностью вращения с коническим штоком, запорный фланец с прорезя ми в цилиндрической части и формообразующий корпус с подпружиненной относительно корпуса центральной втулкой, снабженной размещенными на ее наружной поверхности и входящими в прорези цилиндрической части запорного фланца проушинами, между которыми на осях установлены входящие плечами врадиальные отверстия втулки кулачки клинового механизма, взаимодействующие с роликами, установленными на осях между другими проушинами, расположен.ными на наружной поверхности запорного фланца, снабжен виброприводом, штангой и подвижной втулкой, взаимодействующей кольцевыми выступами со сферическими концами плеч кулачков, причем подвижная втулка жестко соединена со штангой, размещенной в центральном отверстии штока, и связана с виброприводом.

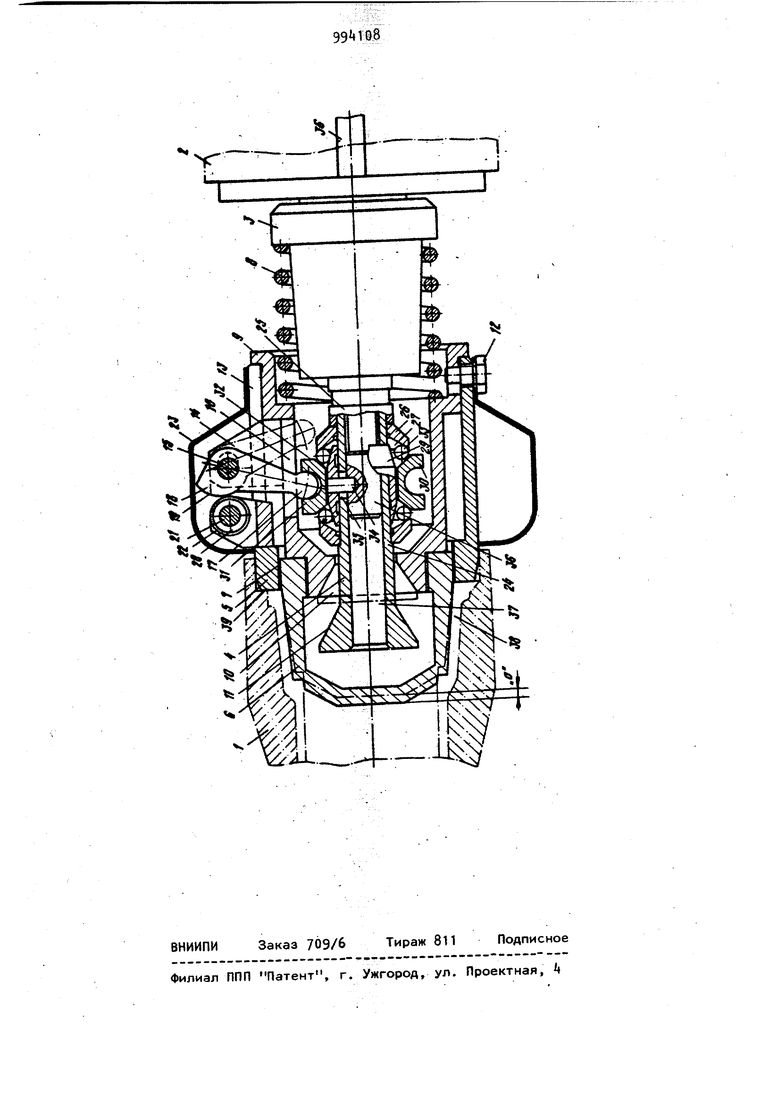

На чертеже изображен раструбный стержень, установленный в раструбной части литейной формы.

Раструбный стержень состоит из прикрепленного к подвижной в направлении оси вращения литейной формы 1 каретка 2, вращаемого корпуса 3 с вращаемым коническим штоком k, запорного фланца 5 и формообразующего корпуса 6 стержня, размещенного в центральном отверстии 7 запорного фланца и прикрепленного на резьбе к поджатой пружиной 8 относительно вращаемого корпуса центральной втулке 9, устанавливаемой в нерабочем положении конусным гнездом 10 на конусном хвостовике 11 вращаемого штока, ограничено подвижной по концам болтов 12 по горизонтальной оси запорного фланца.

На наружной поверхности центральной втулки размещены входящие в прорези 13 цилиндрической части запорного фланца проушины 14, между которыми на осях 15 установлены входящие в радиальные прямоугольные отверстия 16 втулки плечами со сферическими концами 17 кулачки 18, взаимодействующие профильной поверхностью 19 с роликами 20, установленными на осях 21 между вторыми проушинами 22, расположенными на наружной цилиндрической поверхности запорного фланца в каждой прорези фланца.

Кулачковый механизм раструбного стержня защищен от внешних воздействий кожухом 23 из листового материала.

Раструбный стержень снабжен уст-; ройством для создания колебаний вращаемого формообразующего корпуса стержня при подрыве его из отливок в виде опирающихся на бурт 24 и проставок 25 неподвижно установленных соосно на цилиндрической поверхности штока чашек 26 с обращенными друг к другу внутренними конусными поверхностями 27, размещенной между чашек подвижной по штоку втулки 28 с наружными конусными поверхностями 29 и контактирующего кольцевыми выступами 30 со сферическими концами плеч кулачков, установленного подвижно на втулке кольца 31 с внутренними конусными поверхностями 32, взаимодействующими с двумя рядами опорных шаровых элементов 33, размещенных между конусными поверхностями чашек, втулки и кольца.

Расположенная между чашками подвижная втулка жестко соединена при помощи штифтов 3, пропущенных через радиальные отверстия .- пазы 35, выполненные в штоке, с штангой 36, размещенной в центральном отверстии 37 штока и связанной с виброприводом (на чертеже не показано).

Раструбный стержень работает следующим образом. В положении, изображенном на чертеже, стержень установлен в раструбной части 38 и закрывает торцом 39 литейную форму 1. При этом под воздействием пружины 8 формообразующий корпус 6 стержня и центральная втулка 9 максимально выдвинуты вперед, плечи кулачков 18 со сферическими концами 17 при помощи кольца 31 с кольцевыми выступами 30, опиращегося конусными поверхностями 32 на шарики 33, в свою очередь опирающиеся на конусные поверхности 27 неподвижных чашек 26 и конусные поверхности 29 втулки 28, отклонены влево от вертикальной оси, и связь элементов стержня с вращаемым корпусом 3 практически осуществляется только через сжатую пружину 8, a между конусным гнездом 10 втул ки 9 и конусным хвостовиком 11 вращаемого штока образован зазор, необходимый для компенсации несоосности между осью каретки и изложницы. Корпус 3, составной раструбный стержень с клиновым механизмом, кулачками и устройством для создан 1« колебаний вращаемого корпуса 6 стер ня вращаются вместе с формой 1 при заливке металла. После образования корки металла на внутренней поверхности раструбно части отливки тру&ы возвратным движ нием отводят каретку 2 при помощи привода и включают вибропривод, свя занный со штангой 36. При этом коль цо 3 с кольцевыми выступами 30 отклоняет вправо сферинеские концы 17 плеч, поворачивая на осях 15 кулачки 18 до посадки конусного хвостовика 11 в конусное гнездо 10, и кулачки 18 воздействуют профильной по верхностью 19 на ролики 20, установленные на осях 21 в проушинах 22 подрывая формообразующий корпус 6 стержня из Ьтливки на расстояние о. Одновременно втулка 28, жестко соединенная при помощи штифтов 3 с штангой 36 перемещается, возвратно поступательно по штоку k. этом при поступательном движении втулки 28 вперед в направлении литейной формы 1 левая конусная поверхность 29 выжимает к периферии левый ряд опорных шаровых элементов 33J взаимодействующих с конусной Поверхностью 27 левой чашки 26 и левой конусной поверхностью 32 кольца 31 а правая конусная поверхность 29 втулки 28 позволяет сходиться к цейтру правому ряду опорных шаровых, элементов 33 взаимодействующих с правыми конусными поверхностями 27 и 32 чашки 26 и кольца 31, смещая вправо кольцо 31 и сферические концы 17 кулачков 18. Возвратным движением втулки 28 при помощи штанги Зб правая конусная поверхность 29 втулки 28 выжимает к периферии правый ряд опорных шаров .33 а левая конусная поверхность втулки заставляет сходиться к центру левый ряд опорных шаровых элементов 33, смещая влево кольцо 31 и сферические концы 17 кулачков 1В. Одновременно при подрыве корпуса 6 стержня вибрирующие кулачки 18 под жимают профильной поверхностью торцом 39 запорный фланец 5 к торцу литейной формы 1, удерживая трубу в изложнице. Таким образом создаются колебания (вибрация) с различной амплитудой и частотой кулачков 18 и корпуса 6 стержня одновременно с подрывом стержня из отливки. После окончания подрыва корпуса 6 стержня производится отключение вибропривода и колебаний штанги 36, каретка 2 продолжая движение назад при помощи штока выводит составной с фланцем 5 корпус 6 стержня из отливки. При этом фланец 5 увлекается концами болтов 12, входящими в радиальные отверстия центральной втулки 9 пружина 8 разжимается , конусный хвостовик 11 штока k остается посаженным в конусное гнездо 10. Извлеченный из изложницы раструбный стержень охлаждается, и на формообразующую поверхность корпуса 6 наносится покрытие. Отливка трубы, оставшаяся в форме,.извлекается из формы на позиции извлечения труб. Пэвторение цикла начинается с установки раструбного стержня поступательным движением каретки 2 в раструбную часть 38 литейной формы 1. При этом плечи со сферическими концами 17 под воздействием кольцевых выступов 30 ,кольца 31 отклоняются влево, поворачивая на осях 15 кулачки 18 и возвращая в исходное положение профильную поверхность 19- Корпус стержня и центральная втулка максимально выдвигаются вперед под действием сжимаемой пружины 8.. Выполнение раструбного стериня с устройством для создания колебаний вращаемого формообразующего корпуса стержня в виде неподвижно установленных на поверхности штока чашек с внутренними конусными поверхностями, размещенной между чашек втулки . с наружными конусными поверхностями и контактирующего выступами с концами плеч кулачков кольца с внутренними конусными поверхностями, взаимодействующих с двумя рядами шариков, размещенных между конусными поверхностями чашек, втулки и кольца, и соединение расположенной между чашек втулки с штангой, рамещенной в центральном отверстии штока и связанной с виброприводом, позволяет производить колеб.ания находящегося под 7 нагрузкой формообразующего корпуса стержня с расталкиванием остывшего металла отливки раструбной части тр бы одновременно с подрывом корпуса стержня из отливки без нарушения вращательного движения элементов стрежня за счет размещения между- ко нусными поверхностями чашек, втулки и кольца двух рядов шаров и передачи колебаний по шаровым опорам, рез ко снижающим трение. При этом независимо от профиля кулачков происходит вибрация корпуса стержня, уменьшается усилие подрыва корпуса раструбного стержня из отливки и снижается мощность привода возвратно-поступательного движения каретки. Кроме того, колебания формообразующего корпуса стержня уплотняют и улучшают структуру металла отливки раструбной части трубы, что повы шает качество литья. При этом на одном предприятии, отливающем трубы центробежным способом, ориентировоч ный экономический эффект может составить 30-35 тыс. рублей. Формула изобретения Раструбный стержень для изложницы центробежной машины, включающий закрепленный на каретке корпус с 88 возможностью вращения и с коническим штоком, запорный фланец с прорезями в цилиндрической масти и формообразующий корпус с подпружиненной относительно корпуса центральной втулкой, снабженной размещенными на ее наружной поверхности и входящими в прорези цилиндрической части запорного фланца проушинами, между которыми на осях установлены входящие плечами в радиальные отверстия втулки кулачки клинового механизма, взаимодействующие с роликами, установленными на осях между другими проушинами, расположенными на наружной поверхности запорного фланца, отличающийся тем, что, с целью улучшения условий извлечения стержня из отливок путем повышения эффективности наложения вибрации на извлекаемый стержень, он снабжен виброприводом, штангой и подвижной втулкой, взаимодействующей кольцевыми выступами со сферическими концами плеч кулачков, причем подвижная втулка жестко соединена со штангой, размещенной в центральном отверстии штока, и связана с виброприводом. Источники информации, принятые во внимание при экспертизе 1.Журнал Литейное производство, № 8, 1962, с. 26-28, 2.Авторское свидетельство СССР № 755+19, кл. В 22 D 13/10, 1978.

4J

Авторы

Даты

1983-02-07—Публикация

1980-12-15—Подача