Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья, и предназначено для использования на Завс1дах, отливающих центробежным способом различные по длине трубы на центробежных машинах с применением металлических раструбных стержней, служащих для образования внут- ренней поверхности раструбной части отливки трубы и для закрывания торца литейной формы центробежной машины.

Цель изобретения - снижение энергозатрат и повьппение производительности машины.

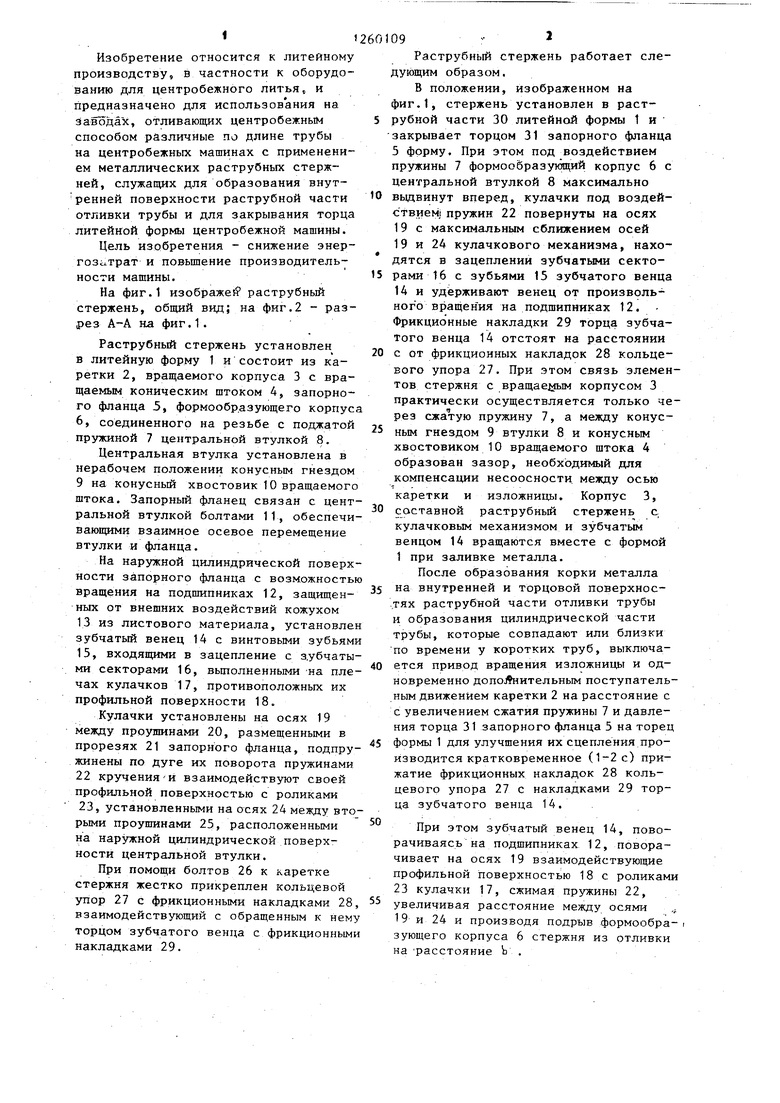

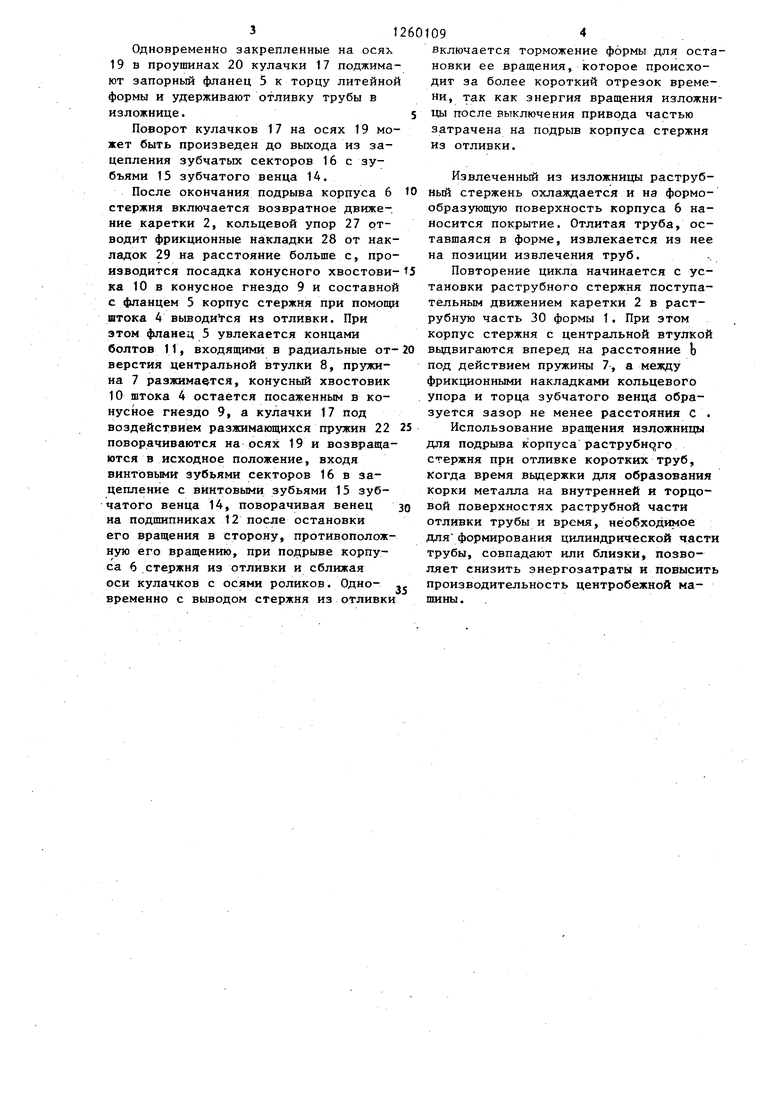

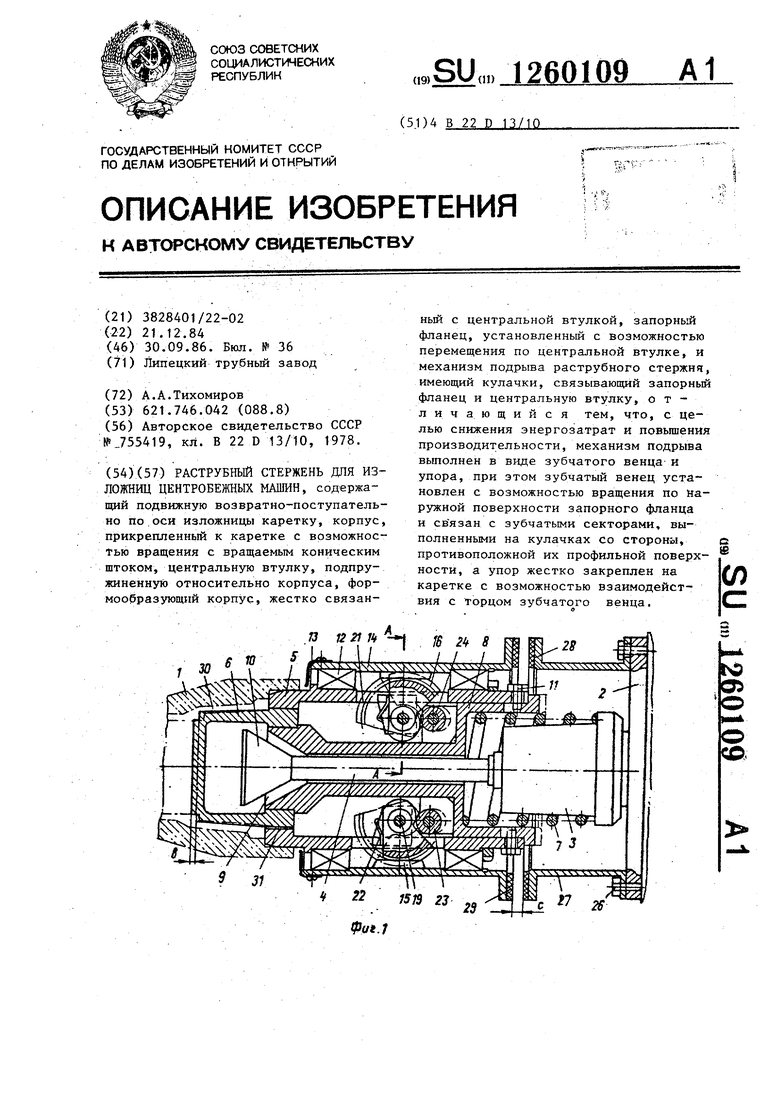

На фиг.1 изображе раструбный стержень, общий вид; на фиг.2 - разрез А-А на фиг.1.

Раструбный стержень установлен в литейную форму 1 и состоит из каретки 2, вращаемого корпуса 3 с вращаемым коническим штоком 4, запорного фланца 5, формообразующего корпуса 6, соединенного на резьбе с поджатой пружиной 7 центральной втулкой 8.

Центральная втулка установлена в нерабочем положении конусным гнездом 9 на конусный хвостовик 10 вращаемого штока. Запорный фланец связан с центральной втулкой болтами 11, обеспечивающими взаимное осевое перемещение втулки и фланца.

На наружной цилиндрической поверхности запорного фланца с возможностью вращения на подпшпниках 12, защищенных от внешних воздействий кожухом 13 из листового материала, установлен зубчатый венец 14 с винтовыми зубьями 15, входящими в зацепление с з.убчаты- ми секторами 16, вьтолненными на плечах кулачков 17, противоположных их профильной поверхности 18.

Кулачки установлены на осях 19

40 ется привод вращения изложнищ г и одновременно дополнительным поступатель ным движением каретки 2 на расстояние с с увеличением сжатия пружины 7 и давления торца 31 запорного фланца 5 на торец

между проушинами 20, размещенными в

прорезях 21 запорного фланца, подпру- Формы 1 для улучшения их сцепления производится кратковременное (1-2 с) прижатие фрикционных накладок 28 кольцевого упора 27 с накладками 29 торца зубчатого венца 14.

жинены по дуге их поворота пружинами 22 кручения И взаимодействуют своей профильной поверхностью с роликами 23, установленными на осях 24 между вторыми проушинами 25, расположенными на наружной цилиндрической поверхности центральной втулки.

При помощи болтов 26 к каретке стержня жестко прикреплен кольцевой упор 27 с фрикционными накладками 28, взаимодействующий с обращенным к нему торцом зубчатого венца с фрикционными накладками 29.

Раструбный стержень работает следующим образом.

В положении, изображенном на фиг.1, стержень установлен в раструбной части 30 литейной формы 1 и закрывает торцом 31 запорного фланца 5 Форму. При этом под воздействием пружины 7 формообразующий корпус 6 с центральной втулкой 8 максимально

вьщвинут вперед, кулачки под воздействием пружин 22 повернуты на осях 19 с максимальным сближением осей 19 и 24 кулачкового механизма, находятся в зацеплении зубчатыми секторами 16 с зубьями 15 зубчатого венца 14 и удерживают венец от произвольно г о в ращен ия на подшипниках 12. Фрикционные накладки 29 торца зубчатого венца 14 отстоят на расстоянии

с от фрикционных накладок 28 кольцевого упора 27. При этом связь элементов стержня с Бращае14ым корпусом 3 практически осуществляется только через сжатую пружину 7, а между конусным гнездом 9 втулки 8 и конусным хвостовиком 10 вращаемого штока 4 образован зазор, необходимый для компенсации несоосности, между осью каретки и изложницы. Корпус 3,

составной раструбньш стержень С; кулачковым механизмом и зубчатым венцом 14 вращаются вместе с формой 1 при заливке металла.

После образования корки металла

на внутренней и торцовой поверхностях раструбной части отливки трубы и образования цилиндрической части трубы, которые совпадают или близки по времени у коротких труб, выключается привод вращения изложнищ г и одновременно дополнительным поступательным движением каретки 2 на расстояние с с увеличением сжатия пружины 7 и давления торца 31 запорного фланца 5 на торец

Формы 1 для улучшения их сцепления про

изводится кратковременное (1-2 с) прижатие фрикционных накладок 28 кольцевого упора 27 с накладками 29 торца зубчатого венца 14.

При этом зубчатый венец 14, поворачиваясь на подшипниках 12, поворачивает на осях 19 взаимодействующие профильной поверхностью 18 с роликами 23 кулачки 17, сжимая пружины 22, увеличивая расстояние между осями ,. 19 и 24 и производя подрыв формообразующего корпуса 6 стержня из отливки на расстояние Ь .

Одновременно закрепленные на осях 19 в проушинах 20 кулачки 17 поджимают запорный фланец 5 к торцу литейной формы и удерживают отливку трубы в изложнице.

Поворот кулачков 17 на осях 19 может быть произведен до выхода из зацепления зубчатых секторов 16 с зу- бъями 15 зубчатого венца 14.

После окончания подрыва корпуса 6 стержня включается возвратное движение каретки 2, кольцевой упор 27 отводит фрикционные накладки 28 от накладок 29 ка расстояние больше с, производится посадка конусного хвостови- ка 10 в конусное гнездо 9 и составной с фланцем 5 корпус стержня при помощи штока 4 вьшоди гся из отливки. При этом фланец 5 увлекается концами болтов 11, входящими в радиальные от- верстия центральной втулки 8, пружина 7 разжимается, конусный хвостовик 10 штока 4 остается посаженным в конусное гнездо 9, а кулачки 17 под воздействием разжимающихся пружин 22 поворачиваются на осях 19 и возвращаются в исходное положение, вхОдя винтовыми зубьями секторов 16 в зацепление с винтовыми зубьями 15 зубчатого венца 14, поворачивая венец на подшипниках 12 после остановки его вращения в сторону, противоположную его вращению, при подрыве корпуса 6 стержня из отливки и сближая оси кулачков с осями роликов. Одно- временно с выводом стержня из отливки

включается торможение формы для остановки ее вращения, которое происходит за более короткий отрезок времени, так как энергия вращения изложницы после выключения привода частью затрачена на подрыв корпуса стержня из отливки.

Извлеченный из изложницы раструбный стержень охлаждается и на формообразующую поверхность корпуса 6 наносится покрытие. Отлитая труба, оставшаяся в форме, извлекается из нее на позиции извлечения труб.

Повторение цикла начинается с установки раструбного стержня поступательным движением каретки 2 в раструбную часть 30 формы 1. При этом корпус стержня с центральной втулкой вьщвигаются вперед на расстояние Ь под действием пружины 7, а между фрикционными накладками кольцевого упора и торца зубчатого венца образуется зазор не менее расстояния С .

Использование вращения изложницы для подрыва корпуса pacTpy6Hqro стержня при отливке коротких труб, когда время вьщержки для образования корки металла на внутренней и торцо - вой поверхностях раструбной части отливки трубы и время, необходгоюе для формирования цилиндрической чгаст трубы, совпадают или близки, позволяет снизить энергозатраты и повысит производительность центробежной машины.

/5.

±А.

21

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU691239A1 |

| Форма для центробежного литья раструбных труб | 1981 |

|

SU986584A1 |

| Авторское свидетельство СССР №„755419, KJi | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-30—Публикация

1984-12-21—Подача