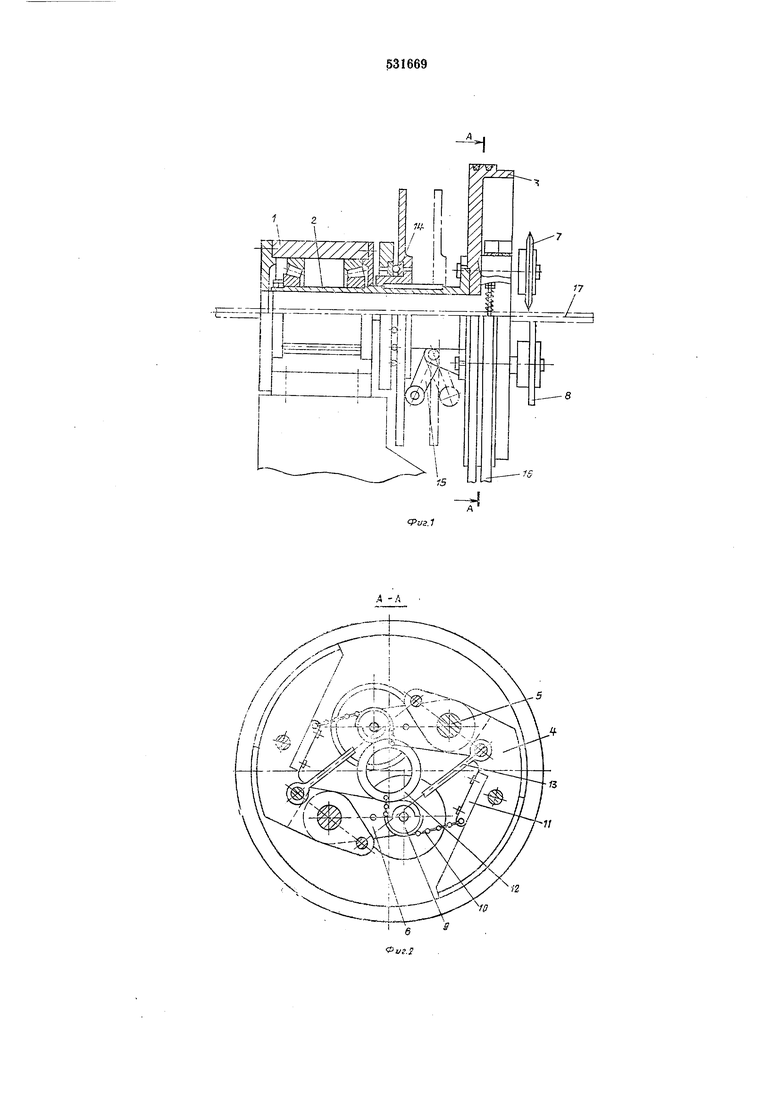

Концы цепи закреплены на противовесах 4 планками 11. Участок цепи в средней части планшайбы заменен кольцом 12 для пропуска разрезаемой трубы.

Противовесы 4 для синхронного их перемещения соединены тягами 13 и связаны с приводом через разобщающий подщипник 14 и рычаги 15. Привод вращения соединен ремнями 16 с планщайбой 3, выполненной в виде шкива. Перерезаемая труба 17 зажата в центрирующих тисках.

Режущая головка работает следующим образом.

Приводится во вращение планщайба 3 с противовесами 4, рычагами 6, отрезным диском 7, опорным роликом 8, рычагами 15 и цепью 10. Перерезаемая труба 17, зажатая в тисках и пропущенная через полую ось 2, остается неподвижной.

Под действием центробежной силы противовесы 4 начинают расходиться, натягивая цепь 10, которая воздействует на звездочки 9 за счет своего зигзагообразного располол ения, сводит рычаги 6 с отрезным диском 7 и опорным роликом 8, обеспечивая их встречное перемещение. Ролик 8, доходя до перерезаемой трубы 17, прекращает свое перемещение, а диск 7 продолжает перемещаться, врезаясь в трубу. Диск 7, обкатываясь вокруг трубы 17, перерезает ее.

По окончании реза через разобщающий подщипник 14 и рычаги 15 специальным приводом сводятся противовесы 4. Цеиь 10, не получая при этом натяжения и не воздействуя на звездочки 9, дает возможность разойтись рычагам 6 с диском 7 и ролико.м 8 под действием па них центробежной силы.

Таким образом, использование цепи со звездочками для сведения диска и ролика и сообщения им неравных перемещений обеспечивает уравновешенность силы резания, позволяет упростить конструкцию головки и улучшить условия ее эксплуатации. При этом устраняется необходимость в двух отдельных силовых цилиндрах для привода перемещений отрезного диска и опорного ролика, а также необходимость в сложной распределительной системе подвода рабочей среды во вращающиеся вместе с планшайбой силовые цилиндры, поскольку установленный в неподвижном корпусе головкн единый силовый привод механизма перемещений отрезного диска и опорного

10 ролика, не несущий на себе функции непосредственной компенсации неуравновещенности силы резания, может быть выполнен в виде одного силового цилиндра либо электродвигателя. Эксплуатация указанного привода

5 особых затруднений не вызывает.

По предварительным подсчетам годовой экономический эффект от использования предлагаемой режущей головки ориентировочно составляет около 1500 р. на одно, устрой0 ство.

Формула изобретения

Режущая головка к трубоотрезному станку, содержащая вращающуюся планшайбу, несущую отрезной диск, опорпый ролик и механизм их радиальной подачи, отличающаяся тем, что, с целью упрощения конструкции, механизм радиальной подачи выполнен в виде гибкого элемента, соединяющего два протпво0 веса, установленные на планщайбе с возможностью свободного поворота на диаметрально размещенных валах, на которых также с возможностью свободного поворота смонтированы два рычага, несунлие отрезной диск и

5 опорный ролик, охватываемые гибким элементом, при этом противовесы стянуты один с другим двумя параллельными тягами, расположенными симмстричпо по обе стороны от каждого вала.

0 Псточники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 410608, М. Кл.2 В 23D 21/00, 1970 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для РЕЗКИ | 1969 |

|

SU253016A1 |

| Устройство для резки труб | 1977 |

|

SU733887A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1999 |

|

RU2154556C1 |

| Устройство для резки труб | 1989 |

|

SU1745441A1 |

| Станок для резки труб | 1984 |

|

SU1196166A1 |

| Устройство для резки труб | 1979 |

|

SU854617A2 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Отрезная головка | 1981 |

|

SU986652A1 |

| Устройство для обработки кромок стекла | 1976 |

|

SU682354A1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

Авторы

Даты

1976-10-15—Публикация

1975-04-11—Подача