Изобретение относится к области автоматической дуговой сварки в защитных газах, преимущественно коротких щвов со щелевой разделкой кромок, и может найти применение для изготовления конструкций из высокопрочных сталей, титановых и алюминиевых сплавов, при сварке монтажных стыков, когда сборка узлов с заданными зазорами и смещением кромок затруднена.

Известны устройства для автоматической сварки в среде защитных газов, содержащие основание, направляющие, установленную на них сварочную каретку с головкой. Такие устройства не обеспечивают качественной сварки швов со щелевой разделкой из-за трудности доступа к щву сварочного инструмента и обеспечения надежной защиты сварного шва.

Известны устройства для сварки больших толщин со щелевой разделкой, содержащие основание, направляющие с установленной на них кареткой с механизмом вертикального и горизонтального перемещения и сварочной головкой, механизм колебания электрода.

Однако такие устройства также не обеспечивают качественной сварки коротких швов со щелевой разделкой из-за ненадежной защиты щва и отсутствия механизма колебания с регулируемой амплитудой в процессе сварки из-за во.можности непровара.

Предлагаемое устройство отличается от известных тем, что для улучшения качества сварки за счет исключения непроваров и стабилизации величины оплавления кромок но центру основания устройства выполнен паз, в кoтopo размещена нижняя часть сварочной

головки с возможностью горизонтального 1

вертика.льного ее перемещения, а в нпжие части основания выполнены две полости для подачи защитного газа в зону сварки, расположенные симметрично относительно головки, ири этом механизм колебания выполнен в пиде размещенного в верхней части головки неиодвижного диска, имеющего несколько равномерио расположенных по его окружности неподвилсиых контактов и один по;,вижный контакт, взаимодсйствуюиип с иеподвпжиым. причем контакты 3JieKTp i4ecivu связаны электродвигателем.

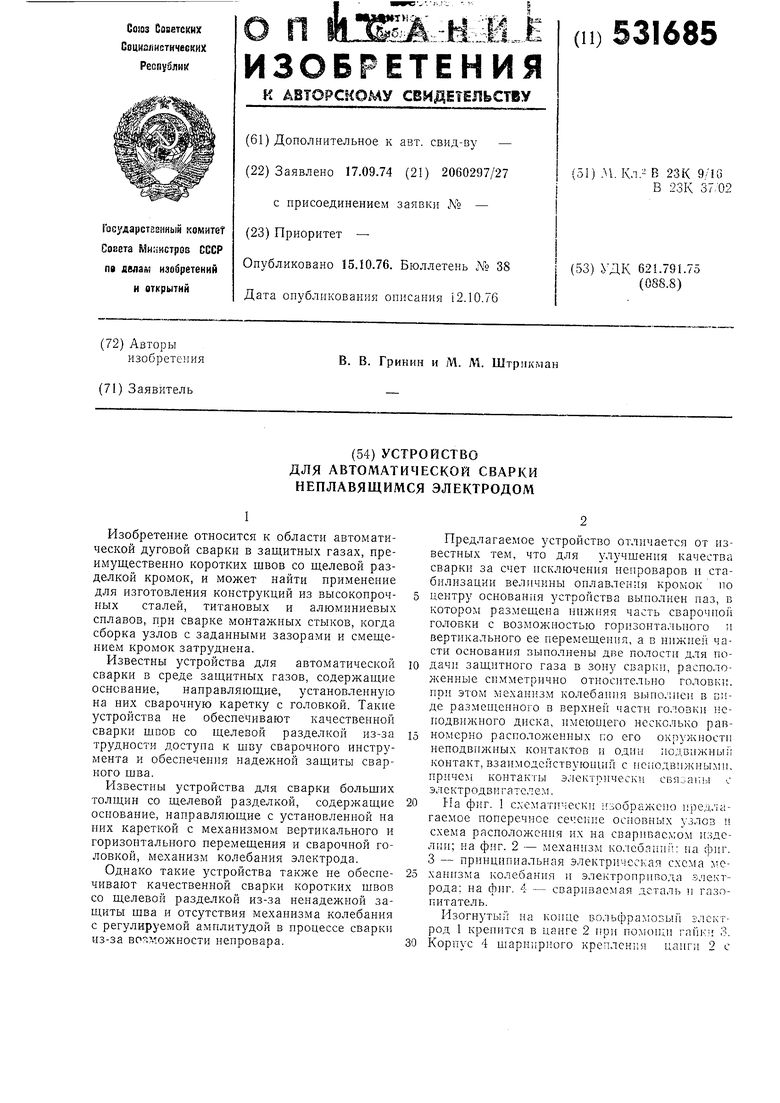

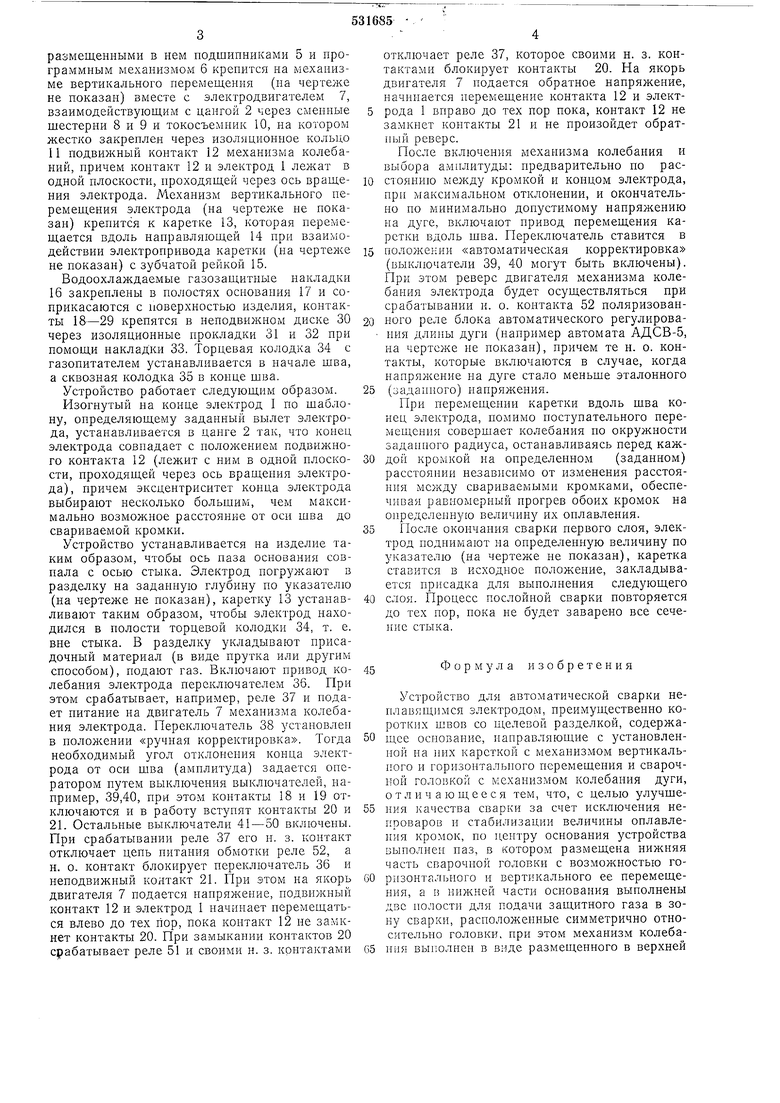

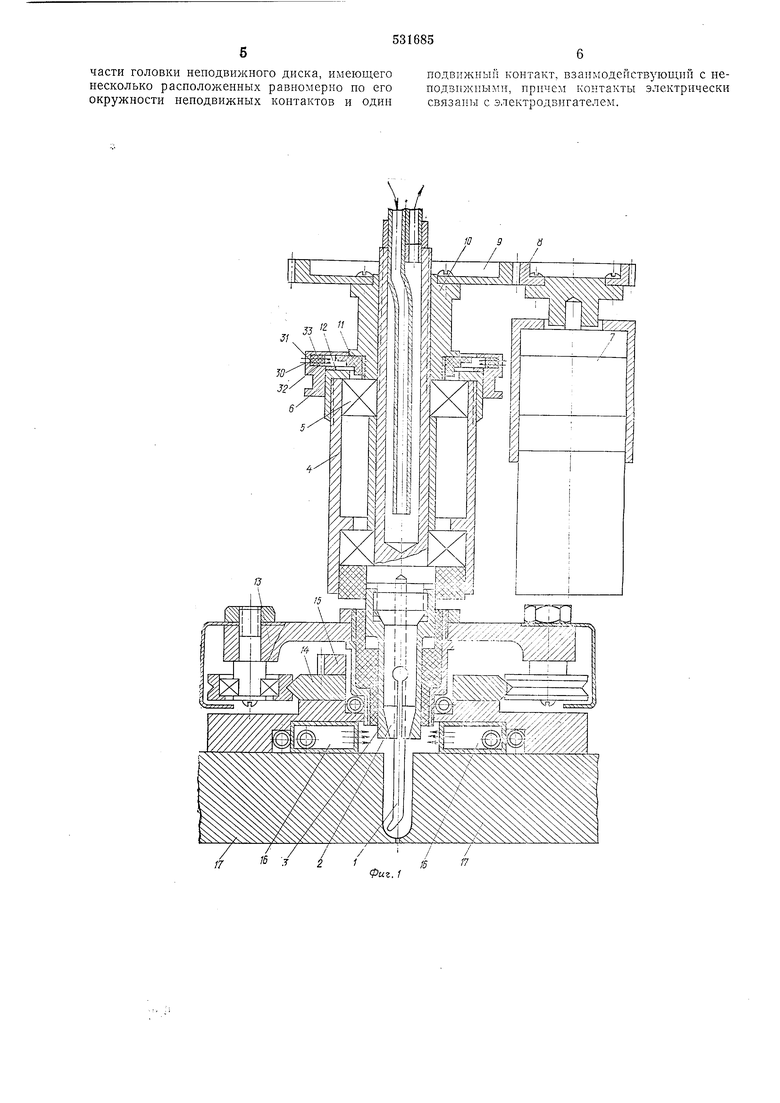

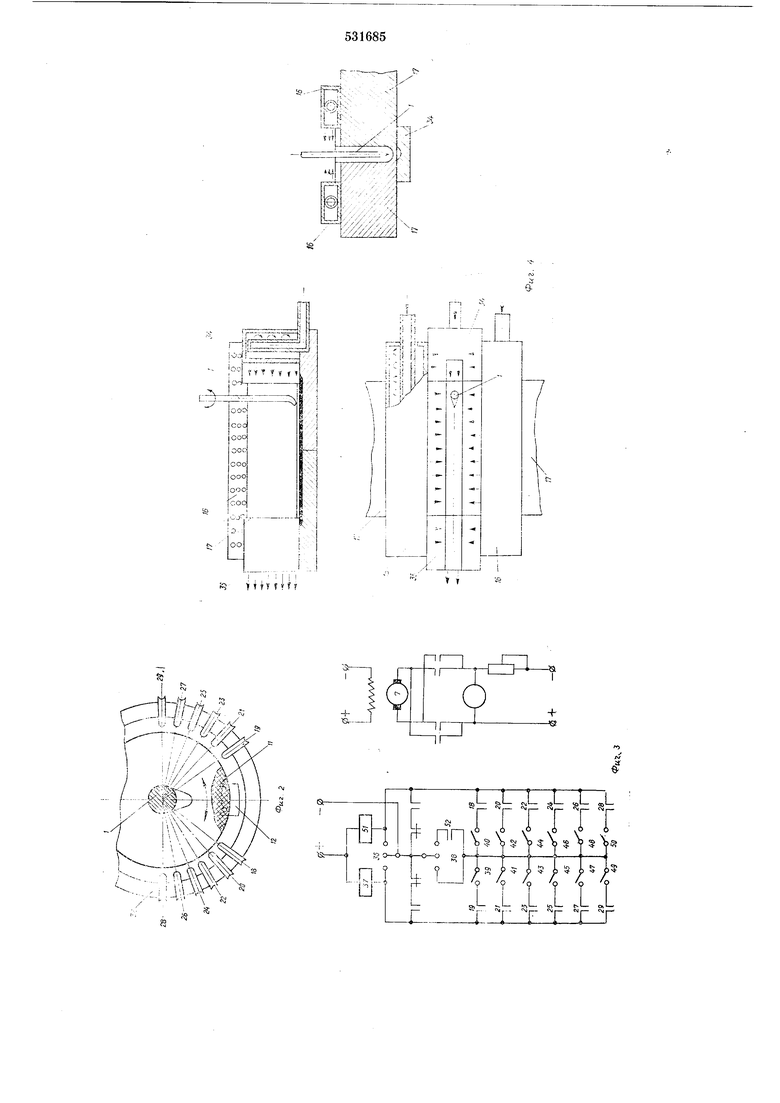

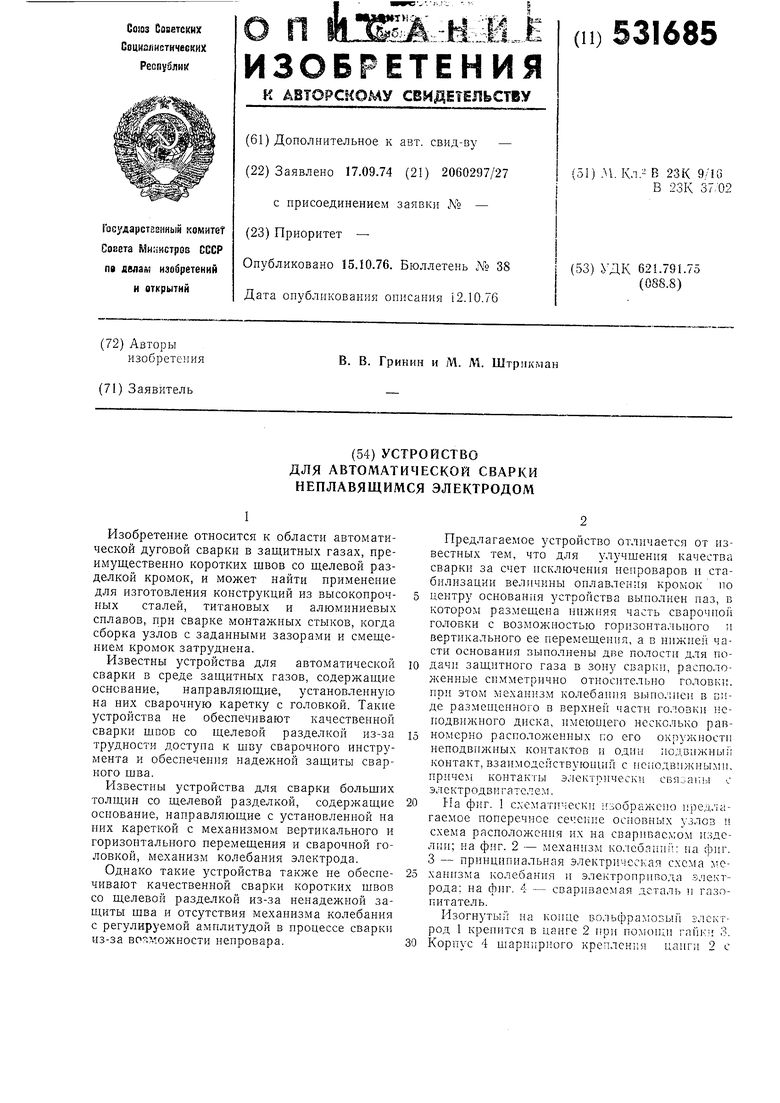

Па фиг. 1 схематически изображено предлагаемое поперечное сечение основных узлов п схема расположения их на свариваемом изделии; на фиг. 2 - механизм колебзиий: на фиг. 3 - принципиальная электрическая схема лСханизма колебания и эле1 тропрпг5ода электрода; на фиг. 4 - свариваемая деталь и газопитатель.

Изогнутый на конце вольфрамозый электрод 1 крепится в цанге 2 при помойки 3.

Корпус 4 шариириого крепления цанги 2 с

размещенными в нем подшипниками о и программным механизмом 6 крепится на механизме вертикального перемещения (на чертеже не показан) вместе с электродвигателем 7, взаимодействующим с цангой 2 через сменные шестерни 8 и 9 и токосъемник 10, на котором жестко закреплен через изоляционное кольцо 11 подвижный контакт 12 механизма колебаний, причем контакт 12 и электрод 1 лежат в одной плоскости, проходящей через ось вращения электрода. Механизм вертикального перемещения электрода (на чертенке не показан) крепится к каретке 13, которая перемещается вдоль направляющей 14 при взаимодействии электропривода каретки (на чертеже не показан) с зубчатой рейкой 15.

Водоохлаждаемые газозащитные накладки 16 закренлены в полостях основания 17 и соприкасаются с поверхностью изделия, контакты 18-29 крепятся в неподвижном диске 30 через изоляционные прокладки 31 и 32 при помощи накладки 33. Торцевая колодка 34 с газопитателем устанавливается в начале шва, а сквозная колодка 35 в конце шва.

Устройство работает следующим образом.

Изогнутый па конце электрод I по шаблону, определяющему заданный вылет электрода, устанавливается в цанге 2 так, что копец электрода совпадает с положением иодвижпого контакта 12 (лежит с ним в одной плоскости, проходящей через ось вращения электрода), причем эксцентриситет конца электрода выбирают несколько большим, чем максимально возможное расстояние от оси шва до свариваемой кромки.

Устройство устанавливается на изделие таким образом, чтобы ось паза основания совпала с осью стыка. Электрод погружают в разделку на задаппую глубину по указателю (на чертеже не показан), каретку 13 устанавливают таким образом, чтобы электрод находился в полости торцевой колодки 34, т. е. вне стыка. В разделку укладывают присадочный материал (в виде прутка или другим способом), подают газ. Включают привод колебания электрода переключателем 36. При этом срабатывает, например, реле 37 и подает питание на двигатель 7 механизма колебания электрода. Переключатель 38 установлен в положении «ручная корректировка. Тогда необходимый угол отклонения конца электрода от оси шва (амплитуда) задается оператором путем выключения выключателей, например, 39,40, при этом контакты 18 и 19 отключаются и в работу вступят контакты 20 и 21. Остальные выключатели 41-50 включены. При срабатывании реле 37 его н. з. контакт отключает цепь питания обмотки реле 52, а н. о. контакт блокирует переключатель 36 и неподвижный контакт 21. При этом на якорь двигателя 7 подается напряжение, подвнжпый контакт 12 и электрод 1 начинает перемещаться влево до тех йор, пока контакт 12 не замкнет контакты 20. При замыкании контактов 20 срабатывает реле 51 и своими п. з. контактами

отключает реле 37, которое своими н. з. контактами блокирует контакты 20. На якорь двигателя 7 подается обратное напряжение, начинается перемещение контакта 12 и электрода 1 вправо до тех пор пока, контакт 12 не замкнет контакты 21 и не произойдет обратный реверс.

После включения механизма колебания и выбора амплитуды: предварительно по расстоянию между кромкой и концом электрода, прп максимальном отклонении, и окончательно по минимально допустимому напряжению па дуге, включают привод перемещения каретки вдоль шва. Переключатель ставится в

5 положении «автоматическая корректировка (выключатели 39, 40 могут быть включены). При этом реверс двигателя механизма колебания электрода будет осуществляться при срабатывании н. о. контакта 52 поляризован0 ного реле блока автоматического регулирова ння длины дуги (например автомата АДСВ-5, на чертеже не показан), причем те н. о. контакты, которые включаются в случае, когда напряжение на дуге стало меньше эталонного

5 (заданного) напряжения.

При перемещепии каретки вдоль шва конец электрода, цомимо поступательного перемещения совершает колебания по окружности задапного радиуса, остаиавливаясь перед каж0 дои кромкой па определенном (заданном) расстоянии независимо от изменения расстояния между свариваемыми кромками, обеспечивая равномерный нрогрев обоих кромок на определенную величину их оплавления.

5 После окончания сварки первого слоя, электрод подпимают на определенную величину по указателю (на чертеже не показан), каретка ставится в исходное положение, закладывается присадка для выполнения следующего

0 слоя. Процесс послойной сварки повторяется до тех пор, пока не будет заварено все сечение стыка.

Формула изобретения

Устройство для автоматической сварки ненлавящимся электродом, преимущественно коротких швов со щелевой разделкой, содержащсе основание, направляющие с установленной на них кареткой с механнзмом вертикального и горизонтального перемещения и сварочной головкой с механизмом колебания дуги, отличающееся тем, что, с целью улучшения качества сварки за счет исключения неггроваров и стабилизации величины оплавления кромок, по центру основания устройства выполнен паз, в котором размещена нижняя часть сварочной головки с возможностью горизонтального и вертикального ее перемещения, а I нижней части осиования выполнены две полости для подачи защитного газа в зону сварки, расположенные симметрично относительно головки, при этом механизм колебаПИЯ выполнен в виде размеид,еппого в верхней части головки неподвижного диска, имеющего несколько расположенных равномерно по его окружности неподвижных контактов и один подвижный контакт, взанмодействующий с неподвижными, причем контакты электрически связаны с электродвигателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической двухдуговой сварки неплавящимися электродами | 1976 |

|

SU859077A1 |

| Устройство для дуговой автоматическойСВАРКи C КОлЕбАНияМи элЕКТРОдА | 1979 |

|

SU846191A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Устройство для автоматической сварки в среде защитных газов | 1977 |

|

SU737152A1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

/ // / /

фиг. 1

Ht ( - X

Авторы

Даты

1976-10-15—Публикация

1974-09-17—Подача