снабжено переходной муфтой, жестко установленной на изоляторе и кинематически связанной с приводом вертикального перемепдепия, который расположен внутри корпуса соосно с ним и с горелкой, а токосъемник снабжен дополнительным кольцом с двумя ш,етками, закрепленным через изоляционную втулку на переходной муфте и имеюш,им ширину, равную ходу вертикального перемещения горелки.

Выполнение по одной оси всех элементов устройства позволяет получить высокую жесткость его, возможность установки корпуса непосредственно в шпиидель станка, в частности фрезерного, с программным управлением, п тем самым обеспечить высокую точность настройки и отработки заданного контура шва.

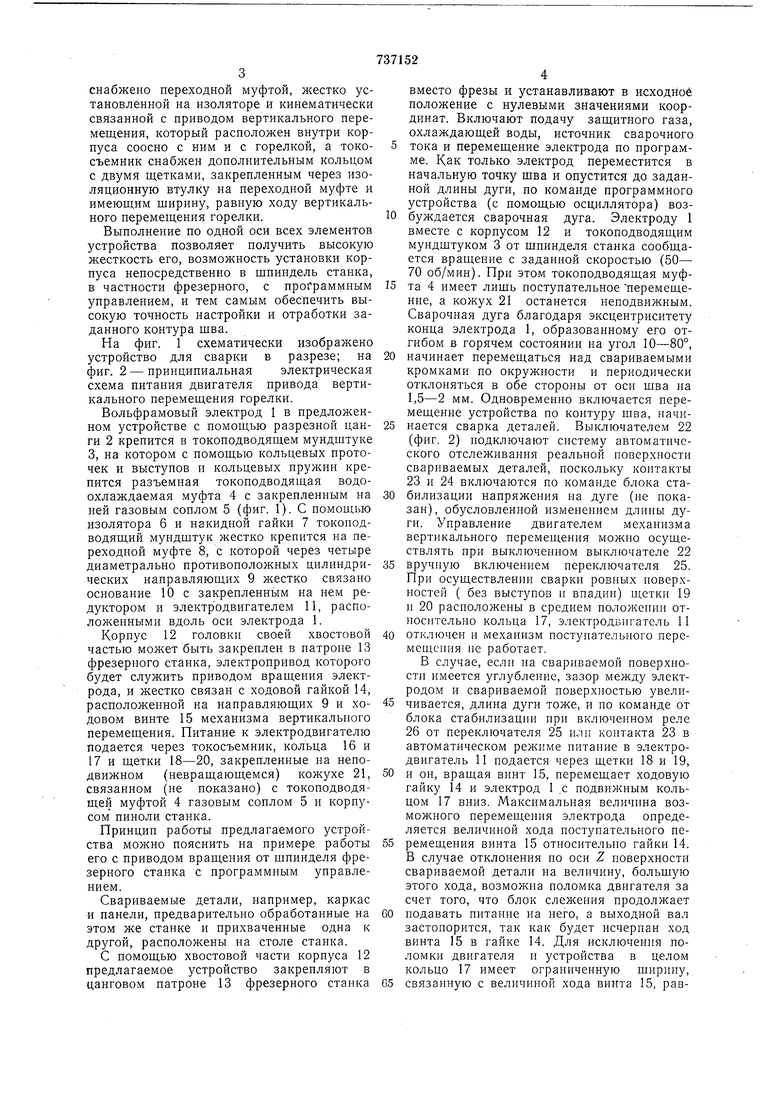

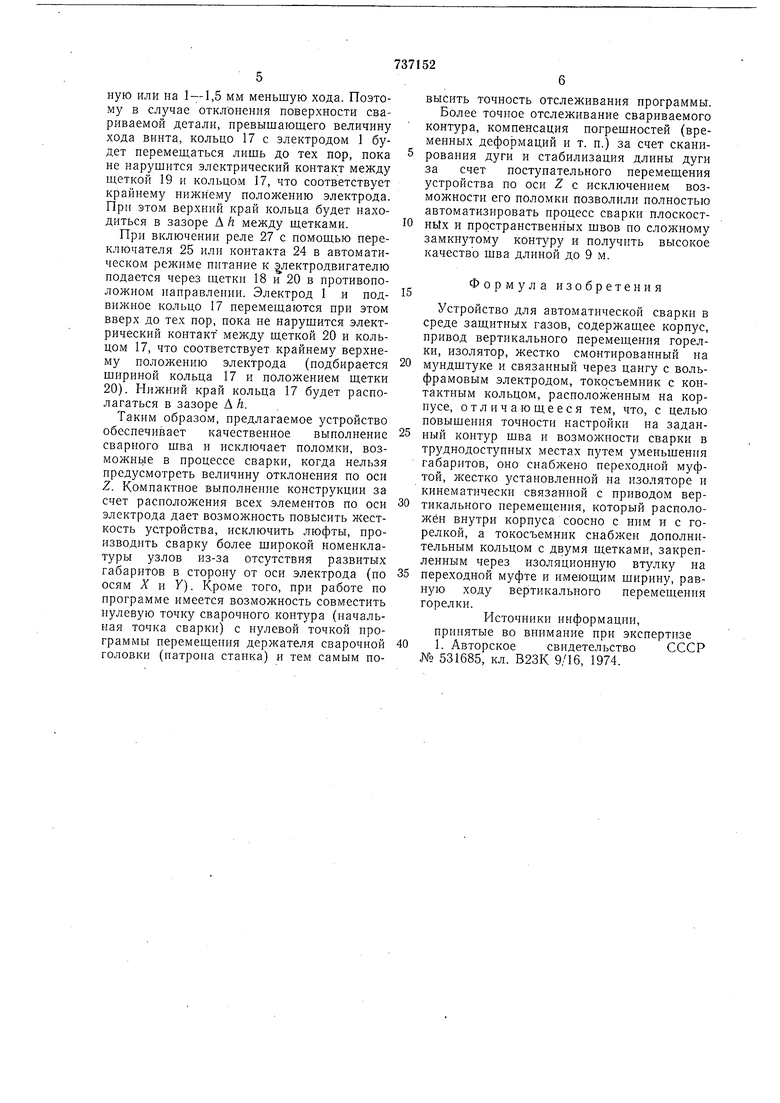

На фиг. 1 схематически изображено устройство для сварки в разрезе; на фиг. 2 - принципиальная электрическая схема питания двигателя привода вертикального перемеш,ения горелки.

Вольфрамовый электрод 1 в предложенном устройстве с помош,ью разрезной цанги 2 крепится в токоподводящем мундштуке 3, на котором с помошью кольцевых проточек и выступов и кольцевых прулсин крепится разъемная токоподводяшая водоохлаждаемая муфта 4 с закрепленным на ней газовым соплом 5 (фиг. 1). С помощью изолятора 6 и иакидной гайки 7 токоподводящий мундштук жестко крепится на переходной муфте 8, с которой через четыре диаметрально противоположных цилиндрических направляющих 9 жестко связано основание 10 с закрепленным на нем редуктором и электродвигателем И, расположенными вдоль оси электрода 1.

Корпус 12 головки своей хвостовой частью может быть закреплен в патроне 13 фрезерного станка, электропривод которого будет служить приводом вращения электрода, и жестко связан с ходовой гайкой 14, расположенной на направляющих 9 и ходовом винте 15 механизма вертикального перемещения. Питание к электродвигателю подается через токосъемник, кольца 16 и 17 и щетки 18-20, закрепленные на неподвижном (невращающемся) кожухе 21, связанном (не показано) с токоподводящеи муфтой 4 газовым соплом 5 и корпусом пиноли станка.

Принцип работы предлагаемого устройства можно пояснить на примере работы его с приводом вращения от шпинделя фрезерного станка с программным управлением.

Свариваемые детали, например, каркас и панели, предварительно обработанные на этом же станке и прихваченные одна к другой, расположены на столе станка.

С помощью хвостовой части корпуса 12 предлагаемое устройство закрепляют в цанговом патроне 13 фрезерного станка

вместо фрезы и устанавливают в исходное положение с нулевыми значениями координат. Включают подачу защитного газа, охлаждающей воды, источник сварочного тока и перемещение электрода по программе. Как только электрод переместится в начальную точку шва и опустится до заданной длины дуги, по команде программного устройства (с помощью осциллятора) возбуждается сварочная дуга. Электроду 1 вместе с корнусом 12 и токоподводящим мундштуком 3 от шпинделя станка сообшается вращение с заданной скоростью (50- 70 об/мин). При этом токоподводящая муфта 4 имеет лишь поступательное перемещение, а кожух 21 останется неподвижным. Сварочная дуга благодаря эксцентриситету конца электрода 1, образованному его отгибом в горячем состоянии на угол 10-80°,

начинает перемещаться над свариваемыми кромками по окружности и периодически отклоняться в обе стороны от оси шва на 1,5-2 мм. Одновременно включается перемещение устройства по контуру шва, начинается сварка деталей. Выключателем 22 (фиг. 2) подключают систему автоматического отслеживания реальной поверхности свариваемых деталей, поскольку контакты 23 и 24 включаются по команде блока стабилизации напряжения на дуге (не показан), обусловленной изменением длииы дуги. Управление двигателем мехаиизма вертикального перемещения можно осуществлять при выключенном выключателе 22

вручную включением переключателя 25. При осуществлении сварки ровных поверхностей ( без выступов и впадин) щетки 19 и 20 расположены в среднем положении относительно кольца 17, электрод1 пгатель И

отключен и механизм поступательного перемещения не работает.

В случае, если на свариваемой поверхности имеется углубление, зазор между электродом и свариваемой поверхностью увеличивается, длина дуги тоже, и по команде от блока стабилизации при включенном реле 26 от переключателя 25 илп контакта 23 в автоматическом режиме питание в электродвигатель И подается через щетки 18 и 19,

и он, вращая винт 15, перемещает ходовую гайку 14 и электрод 1 .с подвижным кольцом 17 вниз. Максимальная величина возможного перемещения электрода определяется величиной хода поступательного перемещения винта 15 относительно гайки 14. В случае отклонения по оси Z поверхности свариваемой детали на величину, больщую этого хода, возможна поломка двигателя за счет того, что блок слежения продолжает

подавать питание на него, а выходной вал застопорится, так как будет исчерпан ход винта 15 в гайке 14. Для исключения поломки двигателя и устройства в целом кольцо 17 имеет ограниченную щирину,

связанную с величиной хода винта 15, равную или на 1 -1,5 мм меньшую хода. Поэтому в случае отклонения новерхностн свариваемой детали, нревышающего величину хода винта, кольцо 17 с электродом 1 будет неремещаться лишь до тех пор, нока не нарушится электрический контакт между ш,еткой 19 и кольцом 17, что соответствует крайнему нижнему ноложению электрода. При этом верхний край кольца будет находиться в зазоре Д h между шетками.

При включении реле 27 с номошью нереключателя 25 или контакта 24 в автоматическом нитанне к лектродвигателю подается через ш,етки 18 и 20 в противоположном направлении. Электрод 1 и подвижное кольцо 17 перемещаются нри этом вверх до тех пор, пока не нарушится электрический контакт между щеткой 20 и кольцом 17, что соответствует крайнему верхнему положению электрода (нодбирается шнрнной кольца 17 н положением щетки 20). Нижний край кольца 17 будет располагаться в зазоре А h.

Таким образом, предлагаемое устройство обеспечивает качественное выполнение сварного щва и исключает поломки, возможные в нроцессе сварки, когда нельзя предусмотреть величину отклонения по оси Z. Компактное выполнение конструкции за счет расположения всех элементов по оси электрода дает возможность новысить жесткость устройства, исключить люфты, производить сварку более щнрокой номенклатуры узлов из-за отсутствия развитых габаритов в сторону от оси электрода (по осям X н У). Кроме того, при работе по программе имеется возможность совместить нулевую точку сварочного контура (начальная точка сварки) с нулевой точкой программы перемещения держателя сварочной головки (патрона станка) и тем самым повысить точность отслеживания программы. Более точное отслеживание свариваемого контура, компенсация погрещностей (временных деформаций и т. п.) за счет сканнрования дуги и стабилизация длины дуги за счет ностунательного перемещения устройства но оси Z с исключением возможности его ноломки позволили нолностью автоматизировать процесс сварки плоскостнь х и пространственных швов но сложному замкнутому контуру и получнть высокое качество щва длиной до 9 м.

Формула изобретения

15

Устройство для автоматической сварки в среде защитных газов, содержащее корпус, привод вертикального неремещения горелки, изолятор, жестко смонтированный на

мз ндштуке и связанный через цангу с вольфрамовым электродом, токосъемннк с контактным кольцом, расположенным на корпусе, отличающееся тем, что, с целью повышения точности настройки на заданный контур щва и возможности сварки в труднодоступных местах путем уменьшения габаритов, оно снабжено переходной муфтой, жестко установленной на изоляторе и кинематически связанной с приводом вертикального перемещения, который расположен внутри корпуса соосно с ним и с горелкой, а токосъемник снабжен донолнительным кольцом с двумя щетками, закрепленным через изоляционную втулку на

переходной муфте и имеющим щирину, равную ходу вертикального неремещення горелки.

Источники информацнн, принятые во вннмание при экспертизе

1. Авторское свидетельство СССР № 531685, кл. В23К 9/16, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Способ оценки сопротивляемости образованию горячих трещин и устройство для его осуществления | 1989 |

|

SU1609589A1 |

| Устройство для газоэлектрической сварки | 1972 |

|

SU468724A1 |

| Устройство для заварки глубоких отверстий | 1979 |

|

SU870031A1 |

| Автомат для сварки неповоротных стыков труб изнутри | 1979 |

|

SU897443A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1970 |

|

SU259297A1 |

| Мундштук для дуговой сварки плавящимсяэлЕКТРОдОМ | 1979 |

|

SU841843A1 |

| Устройство для сборки и сварки неповоротных кольцевых стыков | 1978 |

|

SU749601A1 |

| Устройство для подвода сварочного тока к плавящемуся электроду | 1980 |

|

SU927436A1 |

Авторы

Даты

1980-05-30—Публикация

1977-11-24—Подача