1

Изобретение относится к промышленности строительных материалов и может быть использовано в цехах переработки шлаков, а также на шлаковых отвалах металлургических заводов.

Известны установки для изготовления пемза струйным и гидроэкранным способами 1. Шлак сливается из ковша в приемную воронку, из которой попадает в желоб первичной обработки, далее в последнем разбивается направленной струей воды и выбрасывается на экран. Вспученный шлак поступает с экрана на желоб конечного блока формирования материала, откуда направляется на транспортирующее устройство.

Недостатком указанных установок является повышенная объемная масса пемзы (700- 900 кг/м). Это происходит в результате уплотнения вспученных частиц на экране, куда они выбрасываются струей под большим давлением (12 кгс).

Недостатками являются также сложность, большая металлоемкость и высокая стоимость гидроэкранной установки. Кроме того, на поризацию шлака требуется большой расход воды (600-800 л/т расплава). При помоши указанных устройств поризации шлака невозможно получить пемзу с объемной массой ниже 700 кг/м.

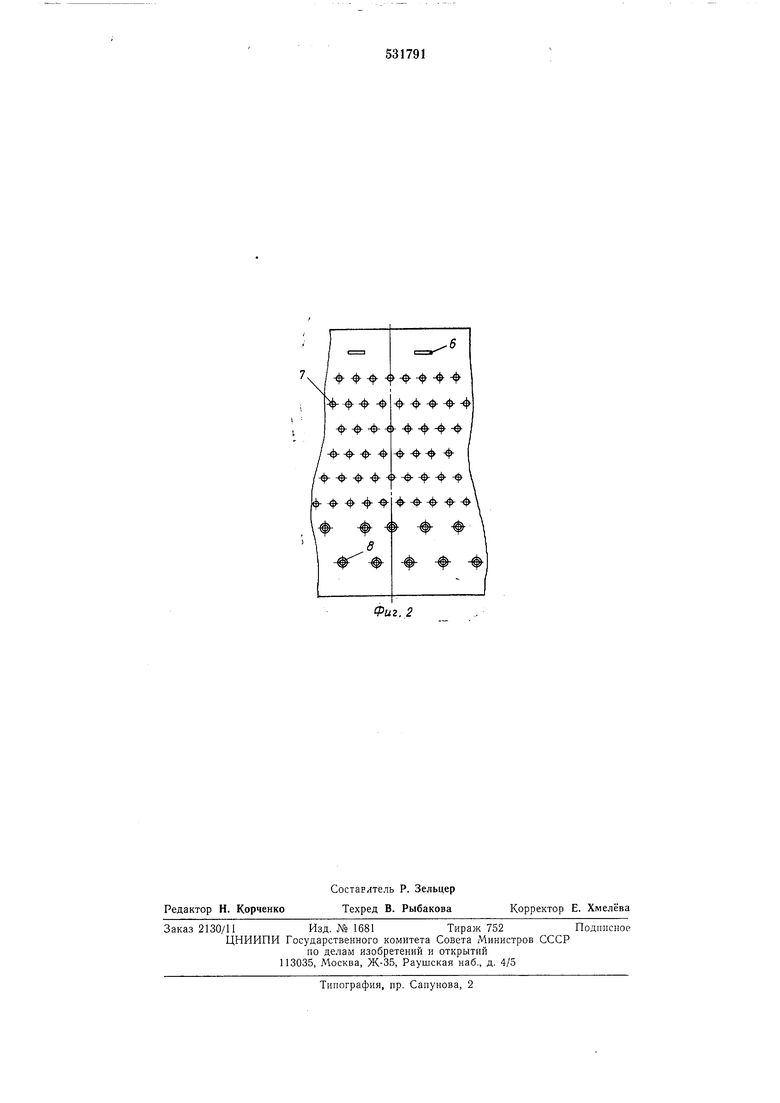

Цель изобретения - повышение производительности установки, получение шлаковой пемзы мелкопористой структуры с невысокой объемной массой и снижение капитальных затрат на сооружение установки. Это достигается тем, что струйное устройство по высоте разделено на три зоны, в первой из которых имеются ш,елевидные прорези с прямоугольными выходными отверстиями, размещенные

горизонтально, во второй - несколько рядов концентрически расположенных отверстий и в в третьей - один или два ряда концентрически размещенных сопел, имеющих конусообразный профиль.

Кроме того, сечение сопел первой зоны в 6-10 раз больше сечения сопел второй зоны и соотношение стороны сопел первой зоны составляет 1 : (3-6). Количество рядов сопел второй зоны в 2-5 раз больше количества

рядов третьей зоны. Отверстия второй зоны расположены через 15-30° в шахматном порядке по периметру вертикальной трубы относительно друг друга. В третьей зоне установлены сопла конической формы, например

типа сопла Лаваля, с отношением площади живого сечения входной части сопла к площади отверстия второй зоны 1 : (3-4).

Поток шлакового расплава в перпендикулярном направлении разрезается и разбивается струями воды на отдельные частицы, чем достигается равномерность поризации шлака.

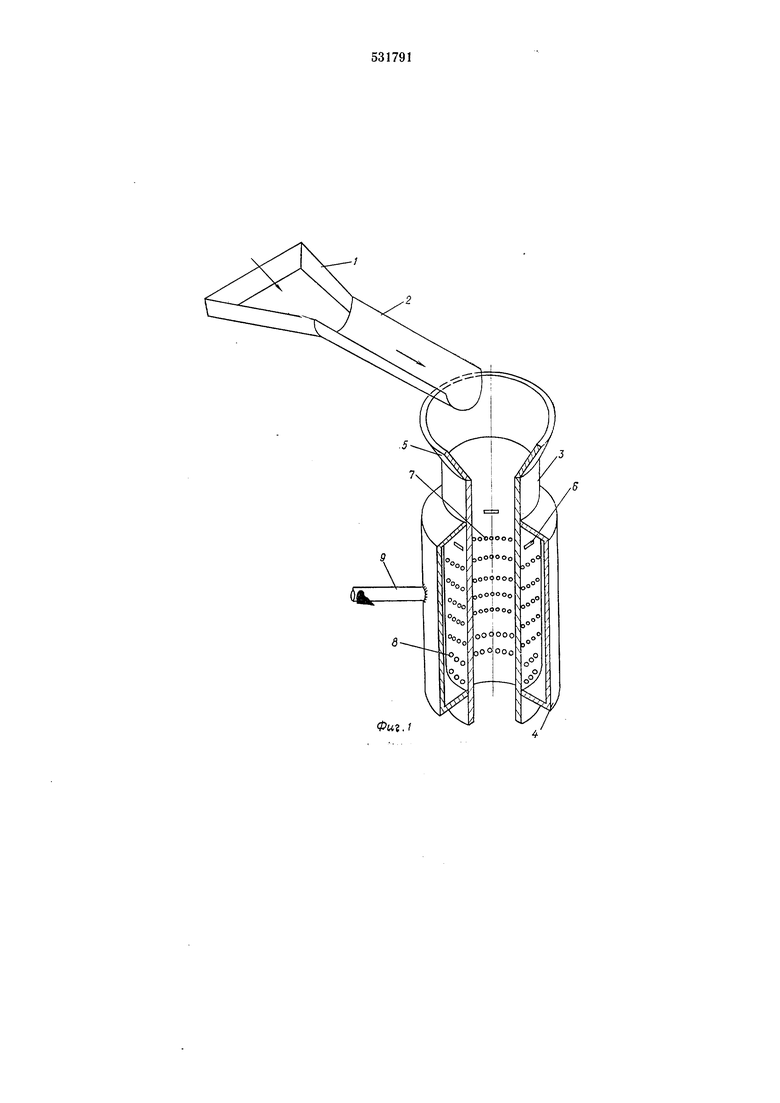

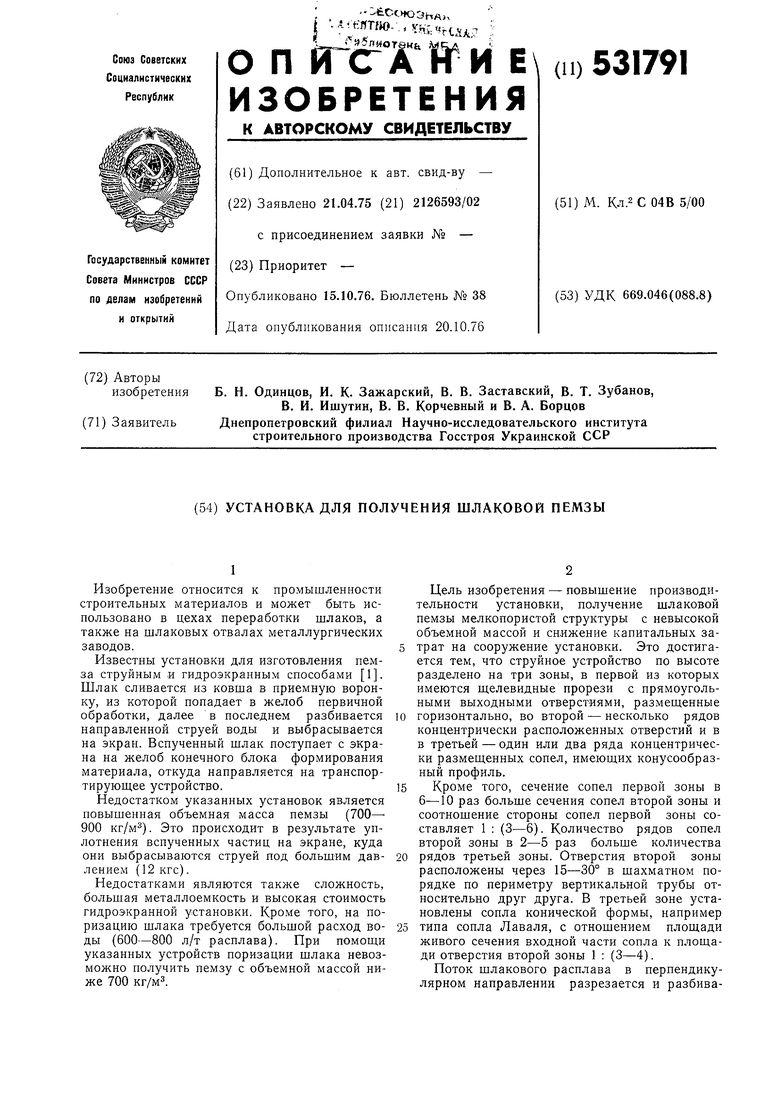

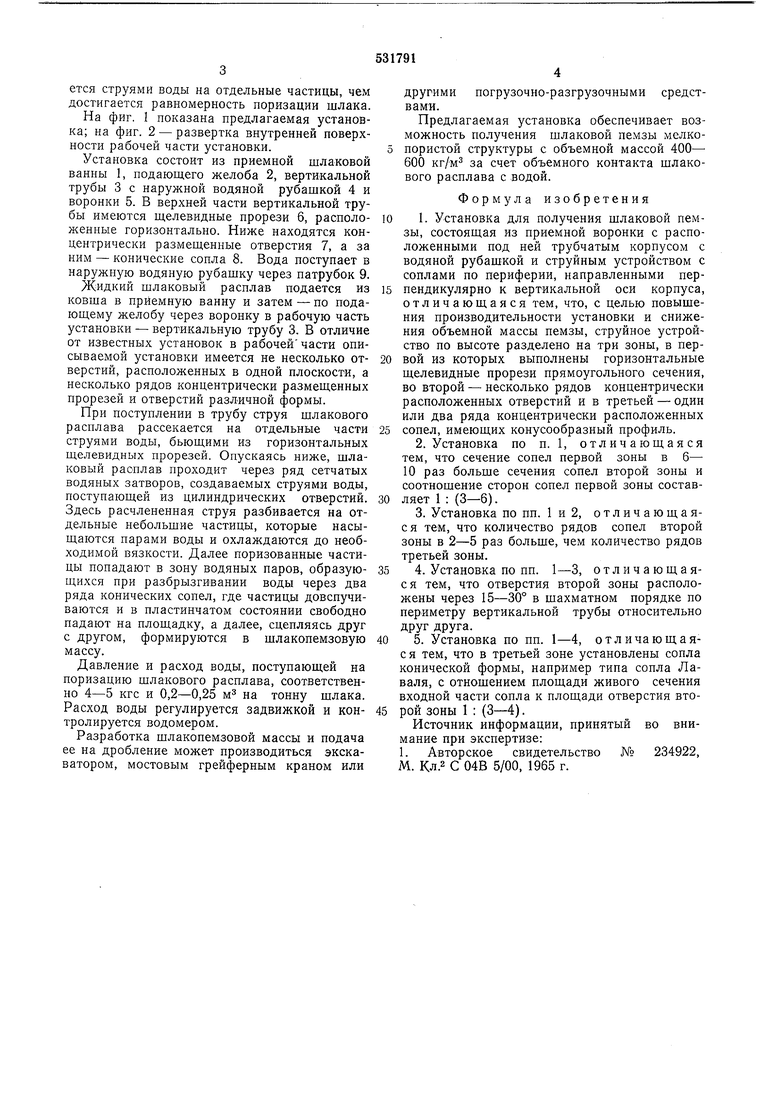

На фиг. I показана предлагаемая установка; на фиг. 2 - развертка внутренней поверхности рабочей части установки.

Установка состоит из приемной шлаковой ванны 1, подающего желоба 2, вертикальной трубы 3 с наружной водяной рубашкой 4 и воронки 5. В верхней части вертикальной трубы имеются щелевидные прорези б, расположенные горизонтально. Ниже находятся концентрически размеш,енпые отверстия 7, а за ним - конические сопла 8. Вода поступает в наружную водяную рубашку через патрубок 9.

Жидкий шлаковый расплав подается из ковша в приемную ванну и затем - по подаюш,ему желобу через воронку в рабочую часть установки - вертикальную трубу 3. В отличие от известных установок в рабочейчасти описываемой установки имеется не несколько отверстий, расположенных в одной плоскости, а несколько рядов концентрически размешенных прорезей и отверстий различной формы.

При поступлении в трубу струя шлакового расплава рассекается на отдельные части струями воды, бьюшими из горизонтальных щелевидных прорезей. Опускаясь ниже, шлаковый расплав проходит через ряд сетчатых водяных затворов, создаваемых струями воды, поступающей из цилиндрических отверстий. Здесь расчлененная струя разбивается на отдельные небольшие частицы, которые насыщаются парами воды и охлаждаются до необходимой вязкости. Далее поризованные частицы попадают в зону водяных паров, образующихся при разбрызгивании воды через два ряда конических сопел, где частицы довспучиваются и в пластинчатом состоянии свободно падают на плошадку, а далее, сцепляясь друг с другом, формируются в шлакопемзовую массу.

Давление и расход воды, поступающей на поризацию шлакового расплава, соответственно 4-5 кгс и 0,2-0,25 м на тонну шлака. Расход воды регулируется задвижкой и контролируется водомером.

Разработка шлакопемзовой массы и подача ее на дробление может производиться экскаватором, мостовым грейферным краном или

другими погрузочно-разгрузочными средствами.

Предлагаемая установка обеспечивает возможность получения шлаковой пемзы мелкопористой структуры с объемной массой 400- 600 кг/м за счет объемного контакта шлакового расплава с водой.

Формула изобретения

1. Установка для получения шлаковой пемзы, состоящая из приемной воронки с расположенными под ней трубчатым корпусом с водяной рубашкой и струйным устройством с соплами по периферии, направленными перпендикулярно к вертикальной оси корпуса, отличающаяся тем, что, с целью повышения производительности установки и снижения объемной массы пемзы, струйное устройство по высоте разделено на три зоны, в первой из которых выполнены горизонтальные щелевидные прорези прямоугольного сечения, во второй - несколько рядов концентрически расположенных отверстий и в третьей - один или два ряда концентрически расположенных

сопел, имеющих конусообразный профиль.

2.Установка по п. 1, отличающаяся тем, что сечение сопел первой зоны в 6- 10 раз больше сечения сопел второй зоны и соотношение сторон сопел первой зоны составляет 1 : (3-6).

3.Установка по пп. 1и2, отличающаяся тем, что количество рядов сопел второй зоны в 2-5 раз больше, чем количество рядов третьей зоны.

4. Установка по пп. 1-3, отличающаяся тем, что отверстия второй зоны расположены через 15-30° в шахматном порядке по периметру вертикальной трубы относительно друг друга.

5. Установка по пп. 1-4, отличающаяся тем, что в третьей зоне установлены сопла конической формы, например типа сопла Лаваля, с отношением площади живого сечения входной части сопла к площади отверстия второй зоны 1 : (3-4).

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство № 234922, М. Кл.2 с 04В 5/00, 1965 г.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения пористых сыпучих материалов | 1980 |

|

SU903328A1 |

| Установка для получения пористых сыпучих материалов | 1986 |

|

SU1414819A1 |

| Установка для производства шлаковой пемзы | 1979 |

|

SU870368A1 |

| Устройство для производства пемзы | 1978 |

|

SU771040A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Устройство для изготовления пористого материала из расплава металлургического шлака | 1981 |

|

SU977426A1 |

| Установка для переработки доменных шлаковых расплавов в строительный материал | 1977 |

|

SU737380A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1252311A1 |

Авторы

Даты

1976-10-15—Публикация

1975-04-21—Подача