(54) УСТАНОВКА ДЛЯ ПОЛУ -ШНИЯ ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения шлаковой пемзы | 1975 |

|

SU531791A1 |

| Установка для получения пористых сыпучих материалов | 1986 |

|

SU1414819A1 |

| Установка для получения шлаковой пемзы | 1987 |

|

SU1502503A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1988 |

|

SU1622311A2 |

| Установка для производства шлаковой пемзы | 1979 |

|

SU870368A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1368287A1 |

| Устройство для производства шлакового щебня и шлаковой пемзы | 1977 |

|

SU660829A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

I

Изобретение относится к произвоцству строительных материалов и может быть использовано в цехах переработки шлаков и на шлаковых отвалахметаляофгических завоцов для производства из расплавов шлаковой пемзы или гранулированного шлака..

Известно устройство для получения шлаковой пемзы струйным способом, включающее сопло, выполненное в вице конусной воронки с двумя концентричными полостями и кольцевыми щелями аля поаврца воцы и пара или воздуха, концентрично окружающими ртверсгие аля вы пуска сгруи шлака, и экран Ll .,j

Недостатком цанного усфойства является низкое качество пемзы: большая объемная насыпная масса, ноааревагая крупнопористая структура и, как спецст- д вие этого, невысокие прочносгные показатели. ,Эго пр.оисходйт в результате того, что струи воздуха или воды только охлаждают струю шлакового расплава, охватьюая ее по наружной поверхности, но не рассекают ее.

Наиболее б;тзким к изобретению является установка цля получения шлшсовой . пемзы водозатворнык способом, содержащее приемную воррпку и расположенный ооц ней вертикальный трубчатый корпус с внешней воаяной рубашкой н гфорезя- ми в нем, образующими ш высоте корпуса три зоны, в верхней из когорЬЕХ прорези щелевианые и расположены концентрично, в средней несколько ряцов концентрически расположенных прорезей в виБиде круглых отверстий, а в один или два ряда котщентрически расположенных прорезей, имеющих Конусообразный профиль 1.21 ,

Однако это устройство не всегда обеспечивает однородность получаемого на нем материала в связи с недостаточной npt долгкнтельностью контакта расплава с водой.

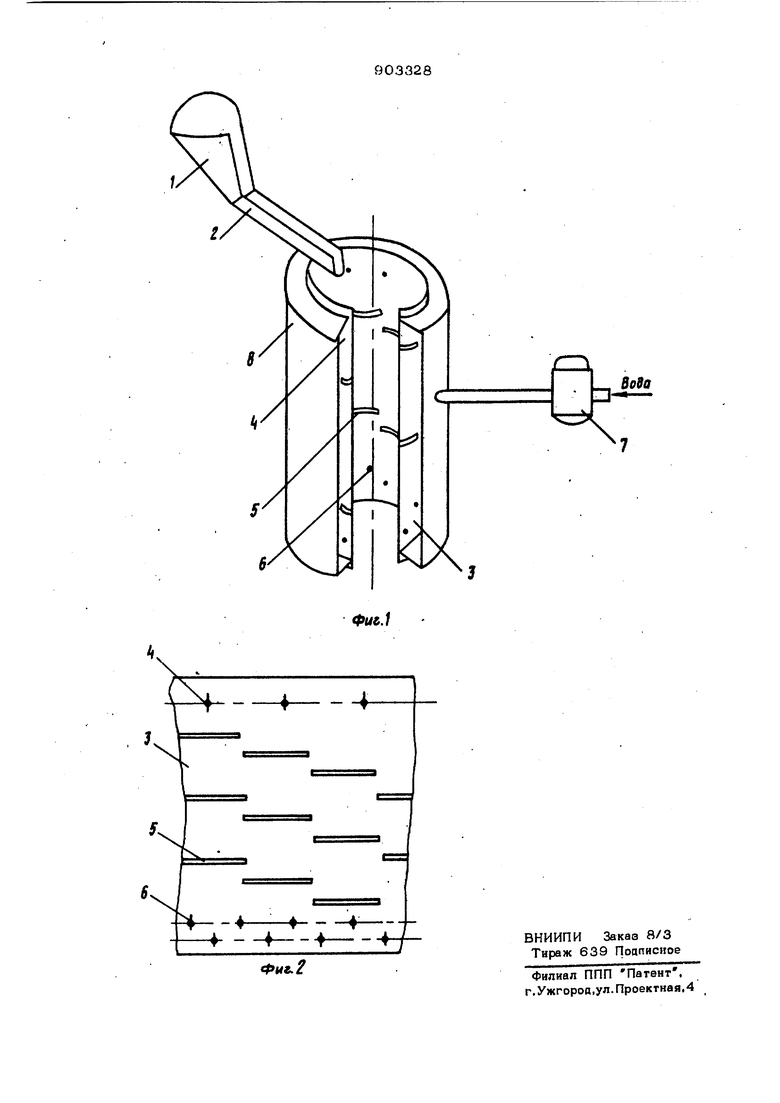

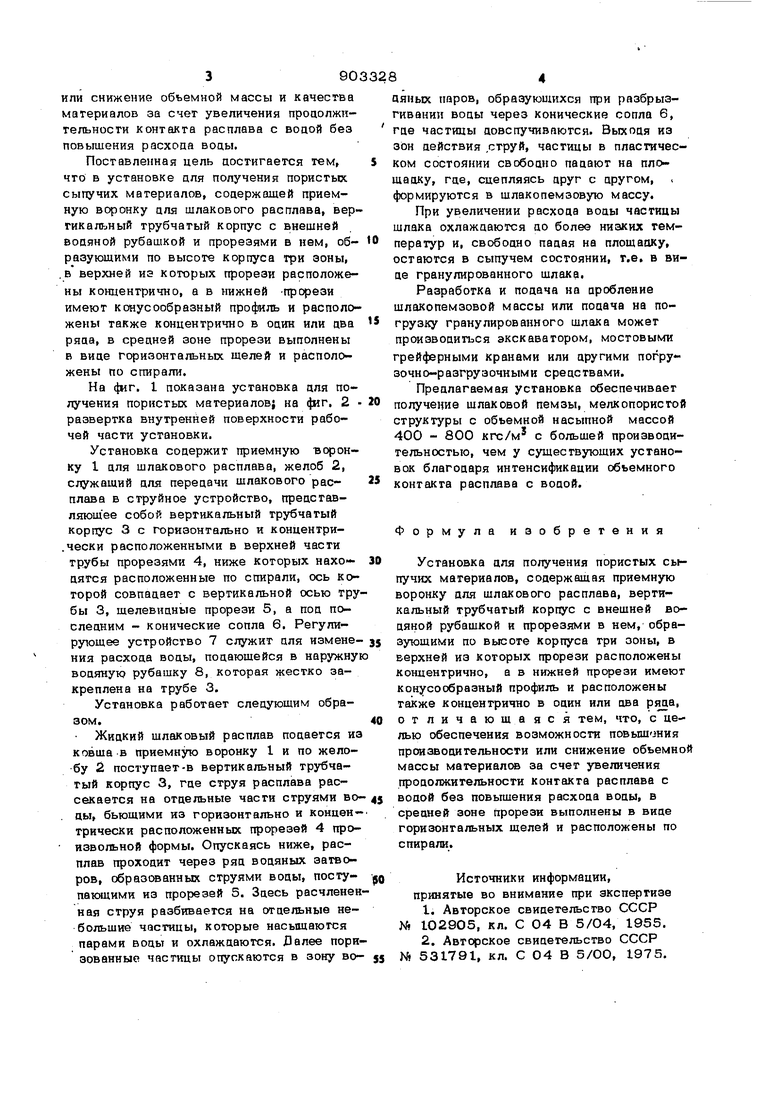

Цель изобретения - обеспечение возможности повышения производительности 390 или снижение объемной массы и качества материалов за счет увеличения процолжнтепьности контакта расплава с воцой без повышения расхода воцы. Поставленная цель постигается тем, что в установке для получения пористых сыпучих материалов, содержащей приемную воронку цля шлакового расплава, вер тикальный трубчатый корпус с внешней водяной рубашкой и прорезями в нем, обр азующими по высоте корпуса три зоны, ,в верхней иэ которых прорези расположены ковдентрично, а в нижней -прфези имеют конусообразный профиль и расположены также концентрично в один или ава ряда, в средней зоне прорези выполнены в виде горизонтальных щелей и расположены по спирали. На фиг, I показана установка для получения пористых материалов; на фиг. 2 развертка внутренней поверхности рабочей части установки. Установка содержит приемную воронку I для шлакового расплава, желоб 2, служащий для передачи шлакового расплава в струйное устройство, гфедставпяюшее собой вертикальный трубчатый корпус 3 с Горизонтально и концентри.чески расположенными в верхней части трубы прорезями 4, ниже которых находятся расположенные по спирали, ось которой совпадает с вертикальной осью тру бы 3, щелевидные прорези 5, а под ni следним - конические сопла 6. Регулирующее устройство 7 служит цля изменения расхода воды, подающейся в наружну водяную рубашку 8, которая жестко закреплена на трубе 3, Установка работает следующим образом. Жидкий шлаковый расплав подается из ковша в приемную воронку 1 и по желобу 2 поступает-в вертикальный трубчатый корпус 3, где струя расплава рассекается на отдельные части струями во. цы, бьющими из горизонтально и концен- трически расположенных прорезей 4 про извольной формы. Опускаясь ниже, расплав проходит через ряд водяных затворов, образсжанных струями воды, поступающими из прорезей 5. Здесь расчленен ная струя разбивается на отдельные небольшие частицы, которые насыщаются парами воды и охлаждаются. Лалее пори- зованные частицы опускаются в зону воаяньк паров, образующихся при разбрызгивании воды через конические сопла 6, где частицы довспучиваются. Выходя из зон действия ,струй, частицы в пластическом состоянии свободно падают на площадку, где, сцепляясь друг с другом, формируются в шлакопемзовую массу. При увеличении расхода воды частицы шлака охлаждаются до более низких температур и, свободно падая на площадку, остаются в сыпучем состоянии, т.е. в виде гранулированного шлака. Разработка и подача на дробление шлакопемзовой массы или поцача на погрузку гранулированного шлака может производиться экскаватором, мостовыми грейферными кранами или другими погрузочно-разгрузочными средствами. Предлагаемая установка обеспечивает получение шлаковой пемзы, мелкопористой структуры с объемной насыпной массой 400 - 800 кгс/м с большей производительностью, чем у существующих установок благодаря интенсификации объемного контакта расплава с водой. Формула изобретения Установка для получения пористых сыпучих материалов, содержащая приемную воронку для шлакового расплава, вертикальный трубчатый корпус с внешней водяной рубашкой и прорезями в нем, образующими по высоте корпуса три зоны, в верхней из которых прорези расположены концентрично, а в нижней прорези имеют конусообразный профиль и расположены также концентрично в один или два ряда, отличающаяся тем, что, с целью обеспечения возможности повышзния производительности или снижение объемной массы материалов за счет увеличения продолжительности контакта расплава с водой без повыщения расхода воды, в средней зоне прорези выполнены в виде горизонтальных щелей и расположены по спирали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Mi 102905, кл. С 04 В 5/04, 1955. 2.Авторское свидетельство СССР N 531791, кл. С 04 В 5/ОО, 1975.

Авторы

Даты

1982-02-07—Публикация

1980-05-20—Подача