(54) СПОСОБ СОЕДИНЕНИЯ ТКАНЕЙ

лурашада. Перекись наносится на пленку полиолефина в количестве 0,5-2,0 мг/см.

Ддвление прижима свариваемых участков выбирают в пределах 2-10кг/см в зависямости от схемы сварки, типа промежуточной пленки и температуры и продолжительности ч&грева.

Нагрев свариваемых участков с помощью контактных нагревателей или электрического поля высокой частоты проводят в зависимости от типа промежуточной пленки и типа перекиси при 160-190°С в течение 5-30 с.

Предлагаемым способом можно получать швь) внахлестку, встык с накладками, Т-образные при любом сочетании поверхностей.

При испьпании на cjOiBHr нахлесточных швов разрушение идет по основному материалу при напряжениях, равных пределу прючности материала, при растяжении, или по поверхности резиновое покрытие - ткань: При испытании на расслаивание Т-образных швов разрушение происходит в результате отслаивания резины от ткани.

Пример 1. Берут два куска размером 100x100 мм ткани на основе хлопчатобумажных и лавсановых волокон (артикул ЧЛХ), дублированной с одаой стороны резиной на основе каучука СКЭП (толщина слоя резины 300 мкм, предел прочности при отслаивании ткани от покрытия 1,0-1,2 кг/см), и протирают тампоном, смоченным в ацетоне, резиновые поверхности на участке шириной 20 мм в центре кусков в направлении основы ткани. Выдерживают 5 мин при комнатной температуре, затем на один из кусков в зоне подготовленного участка накладьтают ленту шириной 20 мм из пленки полиэтилена толщиной 20 мкм. На ленту с обеих сторон предварительно кистью или окунанием нанесена, например, из раствора в ацетоне перекись бегооила (количество перекиси 0,5мг/см). После этого соответствующим участком накладьшают второй кусок. Собратп ш пакет помещают между электродами высокочастотной сварочной установки прессового типа на базе генератора ВЧД-1:, 6/40 НП-Л-01. Давление прижима 2 кг/см. Нагрев при 160°С длится 15 с. Из сваренных кусков вырезают образцы пшриной 15 мм для испытания на сдвиг или расслаивание. Предел прочности при сдвиге 26, а при расслаивании - 4 кг/см.

П р и м е р 2. Берут два куска ткани, как в примере 1. У одного куска подготовке подвергают резиновую поверхность так, как указано в примере 1, а у другого - поверхность, свободную от резины. Между соединяемыми поверхностями (резина-ткань) помешают ленту шириной 20 мм из пленки полипропилена толщиной 70 мкм, на которую с обеих сторон нанесена перекись бензоила в ко;шчестве 1 мг/см. Собранный пакет помещают между электродами установки, указанной в примере 1. Давление прижима составляет Зкг/см. Нагрев при 175°С длится 10с. Из сваренных кусков вырезают образцы пшриной 15 мм. При испытании ж сдвиг прочность составляет 26, а при расслака-и-шн - 3,8. кг/см.

П р и м е р 3. Берут два куска ткани, как

указано в примере 1. У обоих кусков подготовке подвергают поверхности, свобом| ые от резины, как указано в примере 1. Между соединяемыми поверхностями (ткань-ткань) помещают ленту шириной 20 мм из пленки сополимфа этилена с пропиленом толщиной 100 мкм. На ленту с обеих сторон нанесена перекись бензоила в количестве 2 мг/см. Собранный пакет помещают между электродами сварочной установки, указанной в примере 1. Давление прижима 5 кг/см. Нагрев при ПОС длится

20 с. Из сваренных кусков вьфезают образцы щириной 15 мм. При испытании на сддиг прочность составляет 30, а при расслаивании - 3,5 кг/см.

П р и м е р 4. Берут два куска ткани, как )казано « примере 1. У одного куска подготовке

подэергают резиновую поверхность, как указано в примере 1, а у другого - поверхность, свободную от рюзины. Между соединяемыми поверхностями (резина-ткань) помещают ленту шириной 20 мм из полиэтилена толщиной 20 мкм, на которую с обеих

сторон нанесена гидроперекись изопропилбензола в количестве 0,75 мг/см. Собранный пакет помещают между электродами установки, указанной в примере 1. Нагрев при 170° С и давлении 5 кг/см длится 25 с. При испытании на сдйиг прочность

швов составляет 26, а при расслаивании - 3,75 кг/см..

П р и м е р 5. Берут два куска ткани, указанных в примере 1, и подготавливают в соответствии с

примером 2. Между соединяемыми поверхностями (резина-ткань) помещают ленту 1Ш1риной 20 мм из полиэтилена толщиной 20 мкм, на которую с обеих сторон нанесена перекись дихлорбензоила в количестве 1мг/см. Соединение на установке, указанной в примере 1, производят при 165°С и давлении 5 кг/см в течение 15 с.

При испытании на сдвиг образцы разрушают по материалу вдали от шва, а при испытании на расслаивание при напряжении 3,5 кг/см.

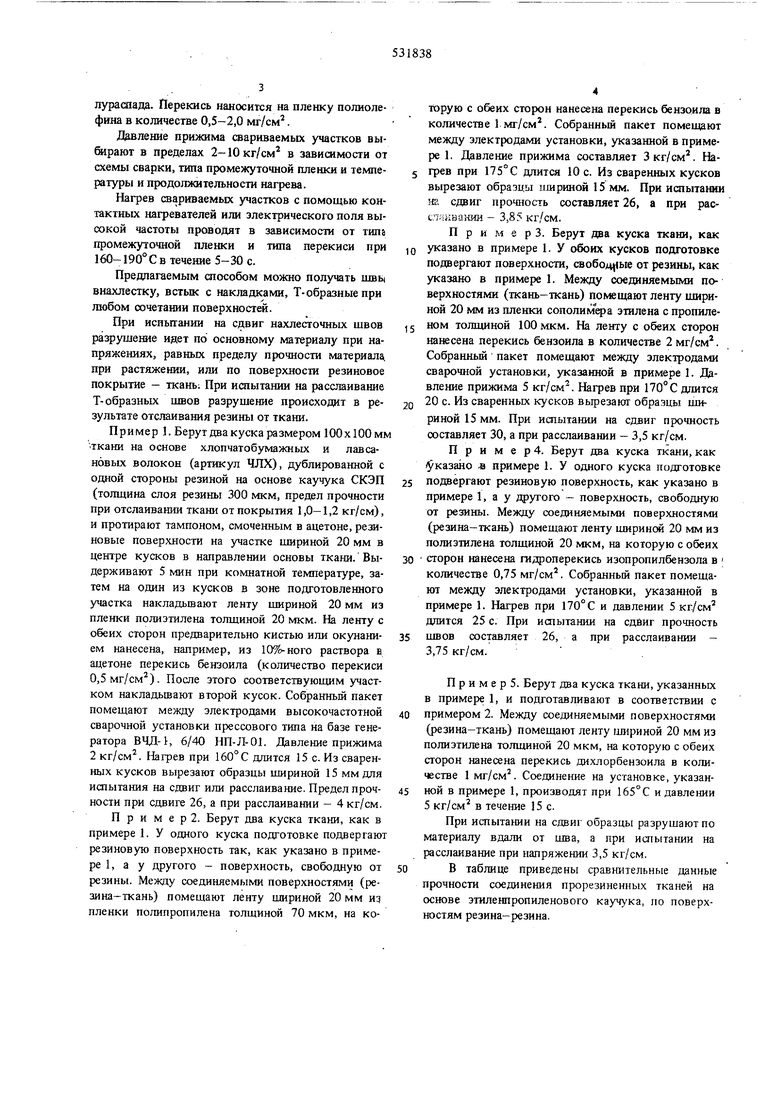

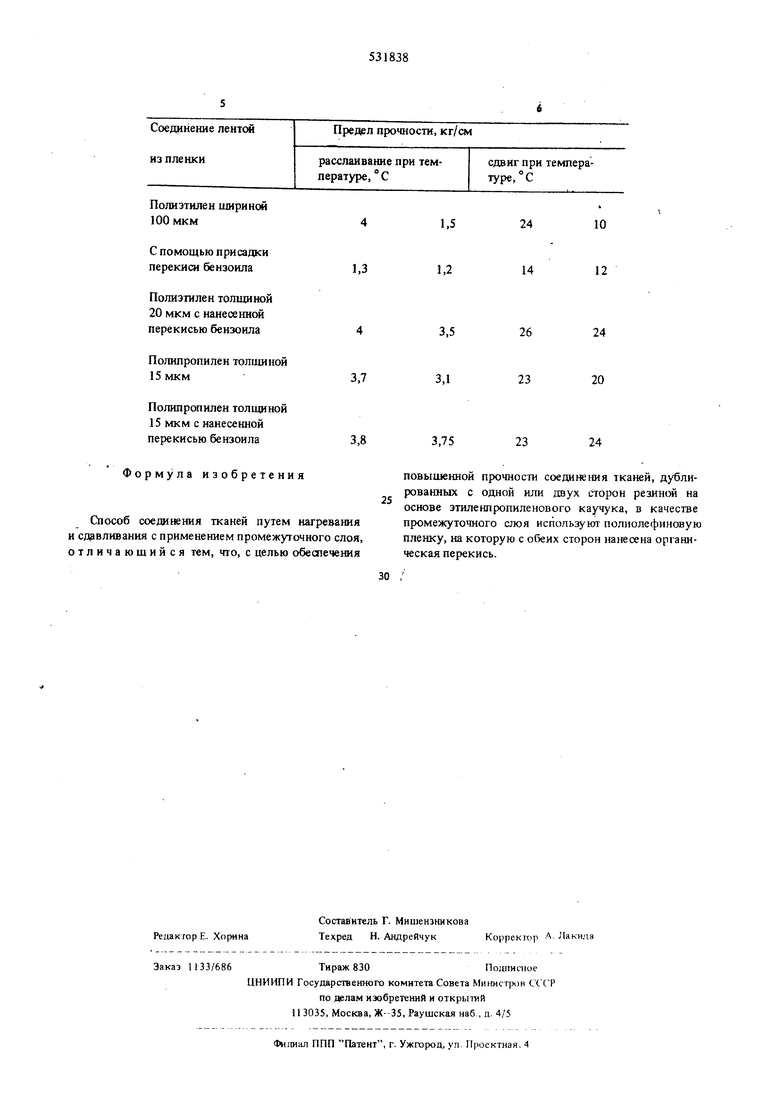

В таблице приведены сравнительные данные

прочности соединения прорезиненных тканей на основе этиленпропиленового , по поверхностям резина-резина. Полиэтилен шириной 100 мкм4 С помощью присадки перекиси бе нзоила1,3 Полиэтилен толщиной 20 мкм с нанесенной перекисью бензоила4 Полипропилен толщиной 15 мкм3,7 Полипрся1илен толщиной 15 мкм с нанесенной перекисью бензоила3,8 Формула изобретения Способ соединения тканей путем нагревания и сдавливания с применением промежуточного слоя, отличаюшийся тем, что, с целью обеспечения повышенной прочности соединеьшя тканей, дублированных с одной или двух сторон резиной на основе этиленпрюпиленового каучука, в качестве промежуточного слоя используют полполефиновую пленку, на которую с обеих сторон нанесена органнческая перекись.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания | 1973 |

|

SU912047A3 |

| СПОСОБ СОЕДИНЕНИЯ ПОЛИИМИДНЫХ ПЛЕНОК | 1972 |

|

SU421710A1 |

| СИСТЕМА ДОСТАВКИ ВЕЩЕСТВА ДЛЯ ОТБЕЛИВАНИЯ ЗУБОВ С ИСПОЛЬЗОВАНИЕМ ПОЛОСКИ МАТЕРИАЛА, ИМЕЮЩЕГО НИЗКУЮ ЖЕСТКОСТЬ НА ИЗГИБ | 1998 |

|

RU2190982C2 |

| УПРОЧНЕННЫЙ РЕЗИНОВЫЙ МАТЕРИАЛ С ЛЕНТОЧНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2574059C2 |

| Слоистый материал | 1982 |

|

SU1020253A1 |

| ТРАВМОЗАЩИТНЫЙ ПАКЕТ | 2006 |

|

RU2401972C2 |

| Способ получения нитроглицеринового пластыря | 1982 |

|

SU1837875A3 |

| Способ получения двухслойной пленки | 1980 |

|

SU950738A1 |

| Способ получения композиционного материала на основе полиэтилена высокой плотности | 1977 |

|

SU763381A1 |

| Способ получения многослойного листо-ВОгО пОлиМЕРНОгО МАТЕРиАлА | 1976 |

|

SU827237A1 |

Авторы

Даты

1976-10-15—Публикация

1975-05-16—Подача