Изобретение относится к металлургии и литейному производству, а именно к изготовлению набивных тиглей электроплавильных печей.

Известен способ изготовления тиглей, заключающийся в установке металлической модели, заполнении полости между кожухом печи и моделью огнеупорным материалом со спекающими или цементирующими добавками, механическом уплотнении огнеупорного материала, сушке тигля в течение 1-20 ч и спекании под действием расплавленной металлической модели 1.

Применение связующих и спекающих компонентов, вводимых в смесь для придания ей прочности, вызывает снижение жаростойкости и огнеупорности тиглей, а необходимость сущки и обжига приводит к удлинению технологического цикла. Механический способ уплотнения не обеспечивает равномерной набивки, что приводит к преждевременному выходу тиглей из строя.

Известен также способ изготовления литейных форм из огнеупорного наполнителя, не содержащего связующих добавок, и полимерной пленки, охватывающей полость формы. Полость формы, содержащая наполнитель, подключена к источнику разрежения 2.

Недостатком указанного способа является использование полимерной пленки в качестве

герметизирующего элемента рабочей поверхности формы. При контакте с жидким металлом полимерная пленка сгорает, что вызывает образование газовых раковин, неметаллических включений и других дефектов.

Цель изобретения - снижение содержания газов в металле, выплавляемом в изготовленном тигле, и уменьшение времени на изготовление тигля. Это достигается тем, что полость

между кожухом печи и моделью заполняют сыпучим огнеупорным материалом с гранулометрическим составом 0,05-0,5 мм и уплотняют его, создавая разрежение в 100- 600 мм рт. ст.

Герметизацию печи при создании разрежения осуществляют с наружной стороны - корпусом печи, с внутренней стороны: при формовке-металлической моделью, при ведении плавки - жидким металлом, после разливки

металла - металлизированным слоем на рабочей поверхности тиг.тя. Прочность тигля и устойчивость от разрушения обеспечивают за счет трения между отдельными частицами огнеупорного материала, которое возникает под

действием разности давлений.

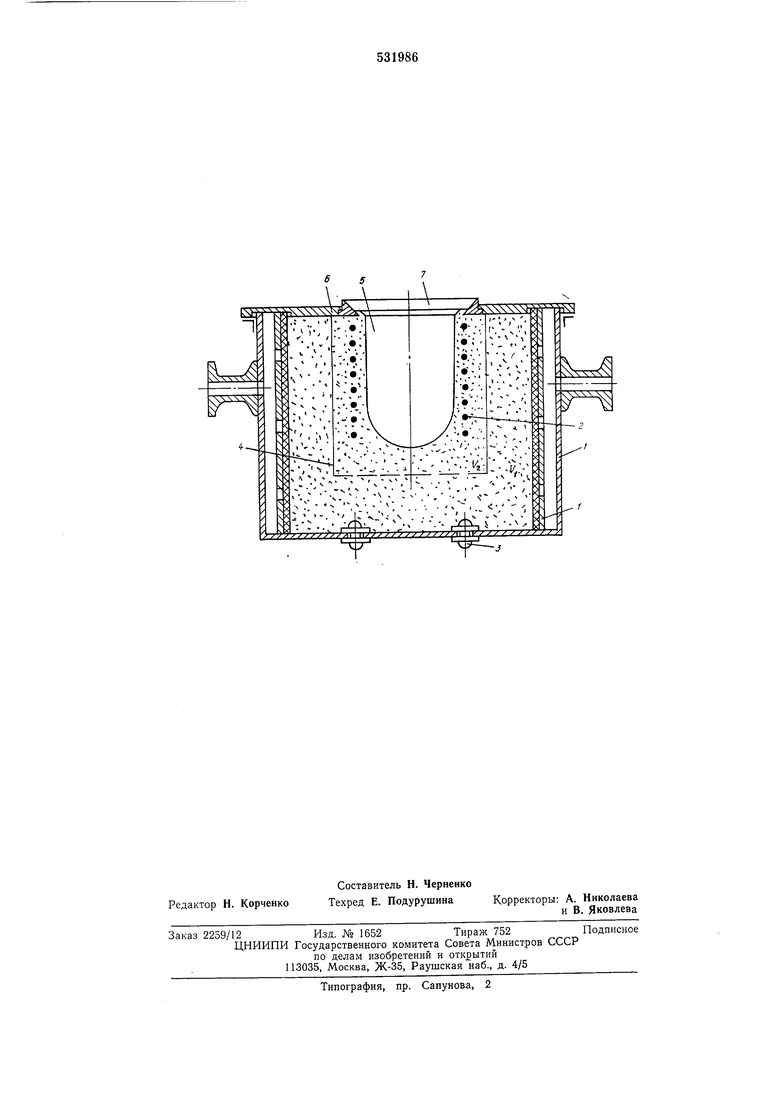

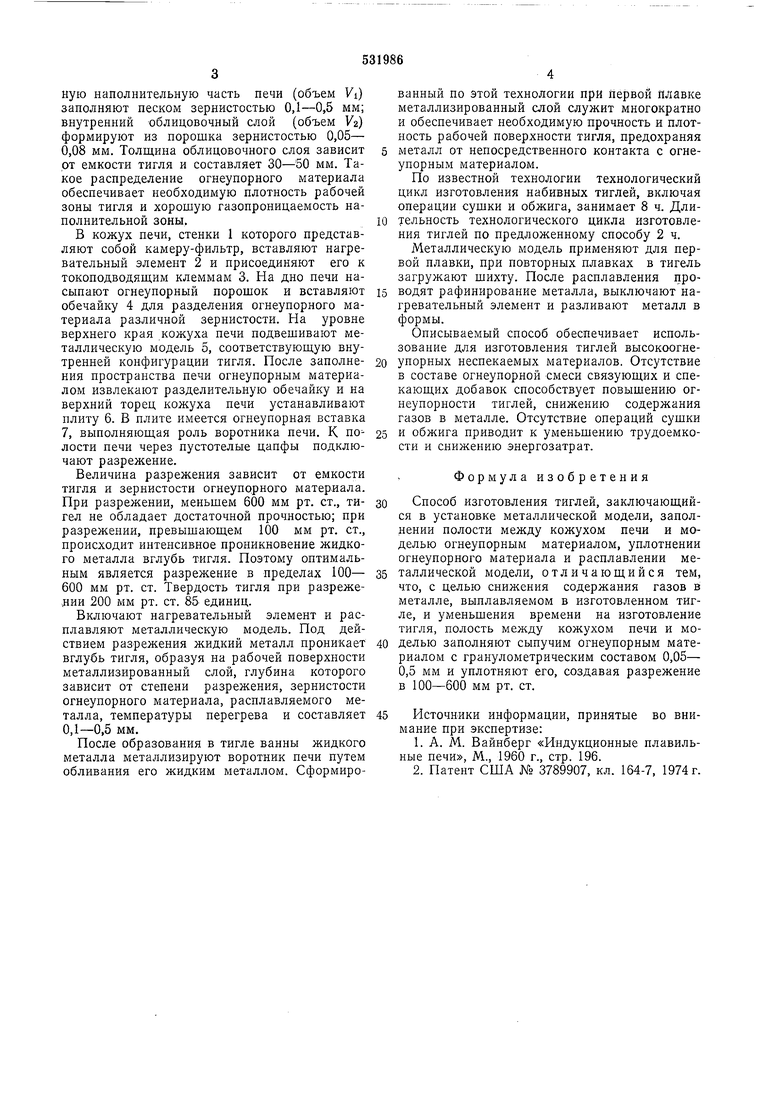

На чертеже приведена схема изготовления тигля плавильной электропечи из сухих сыпучих огнеупорных материалов. Для заполнения печи используют огнеупорный материал различной зернистости. Наружную наполнительную часть печи (объем Vi) заполняют песком зернистостью 0,1-0,5 мм; внутренний облицовочный слой (объем 2) формируют нз порошка зернистостью 0,05- 0,08 мм. Толщина облицовочного слоя зависит от емкости тигля и составляет 30-50 мм. Такое распределение огнеупорного материала обеспечивает необходимую плотность рабочей зоны тигля и хорошую газопроницаемость наполнительной зоны.

В кожух печи, стенки 1 которого представляют собой камеру-фильтр, вставляют нагревательный элемент 2 и присоединяют его к токоподводящим клеммам 3. На дно печи насыпают огнеупорный порошок и вставляют обечайку 4 для разделения огнеупорного материала различной зернистости. На уровне верхнего края кожуха печи подвешивают металлическую модель 5, соответствующую внутренней конфигурации тигля. Носле заполнения пространства печи огнеупорным материалом извлекают разделительную обечайку и на верхний торец кожуха печи устанавливают плиту 6. В плите имеется огнеупорная вставка 7, выполняющая роль воротника печи. К по л ости печи через пустотелые цапфы подключают разрежение.

Величина разрежения зависит от емкости тигля и зернистости огнеупорного материала. При разрежении, меньшем 600 мм рт. ст., тигел не обладает достаточной прочностью; при разрежении, превышающем 100 мм рт. ст., происходит интенсивное проникновение жидкого металла вглубь тигля. Поэтому оптимальным является разрежение в пределах 100- 600 мм рт. ст. Твердость тигля при разрежении 200 мм рт. ст. 85- единиц.

Включают нагревательный элемент и расплавляют металлическую модель. Под действием разрежения жидкий металл проникает вглубь тигля, образуя на рабочей поверхности металлизированный слой, глубина которого зависит от степени разрежения, зернистости огнеупорного материала, раснлавляемого металла, температуры перегрева и составляет 0,1-0,5 мм.

После образования в тигле ванны жидкого металла металлизируют воротник печи путем обливания его жидким металлом. Сформированный по этой технологии при первой плавке металлизированный слой служит многократно и обеспечивает необходимую прочность и плотность рабочей поверхности тигля, предохраняя металл от непосредственного контакта с огнеупорным материалом.

По известной технологии технологический цикл изготовления набивных тиглей, включая операции сушки и обжига, занимает 8 ч. Длительность технологического цикла изготовления тиглей по предложенному способу 2 ч.

Металлическую модель применяют для первой плавки, при повторных плавках в тигель загружают шихту. После расплавления проводят рафинирование металла, выключают нагревательный элемент и разливают металл в формы.

Описываемый способ обеспечивает использование для изготовления тиглей высокоогнеупорных неспекаемых материалов. Отсутствие в составе огнеупорной смеси связующих и спекающих добавок способствует повышению огнеупорности тиглей, снижению содержания газов в металле. Отсутствие операций сушки

и обжига приводит к уменьшению трудоемкости и снижению энергозатрат.

Формула изобретения

Способ изготовления тиглей, заключающийся в установке металлической модели, заполнении полости между кожухом печи и моделью огнеупорным материалом, уплотнении огнеупорного материала и расплавлении металлической модели, отличающийся тем, что, с целью снижения содержания газов в металле, выплавляемом в изготовленном тигле, и уменьшения времени на изготовление тигля, полость между кожухом печи и моделью заполняют сыпучим огнеупорным материалом с гранулометрическим составом 0,05- 0,5 мм и уплотняют его, создавая разрежение в 100-600 мм рт. ст.

Источники информации, принятые во внимание при экспертизе:

1.А. М. Вайнберг «Индукционные плавильные печи, М., 1960 г., стр. 196.

2.Патент США № 3789907, кл. 164-7, 1974г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| Способ изготовления керамических плавильных тиглей | 2023 |

|

RU2809398C1 |

| ГАЗОВАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2013 |

|

RU2557187C2 |

| Огнеупорная набивная масса | 1979 |

|

SU872513A1 |

| Огнеупорная масса | 1983 |

|

SU1154241A1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОКОБАЛЬТОВЫХ МАГНИТОМЯГКИХ СПЛАВОВ | 1980 |

|

SU1750239A1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

Авторы

Даты

1976-10-15—Публикация

1975-05-28—Подача