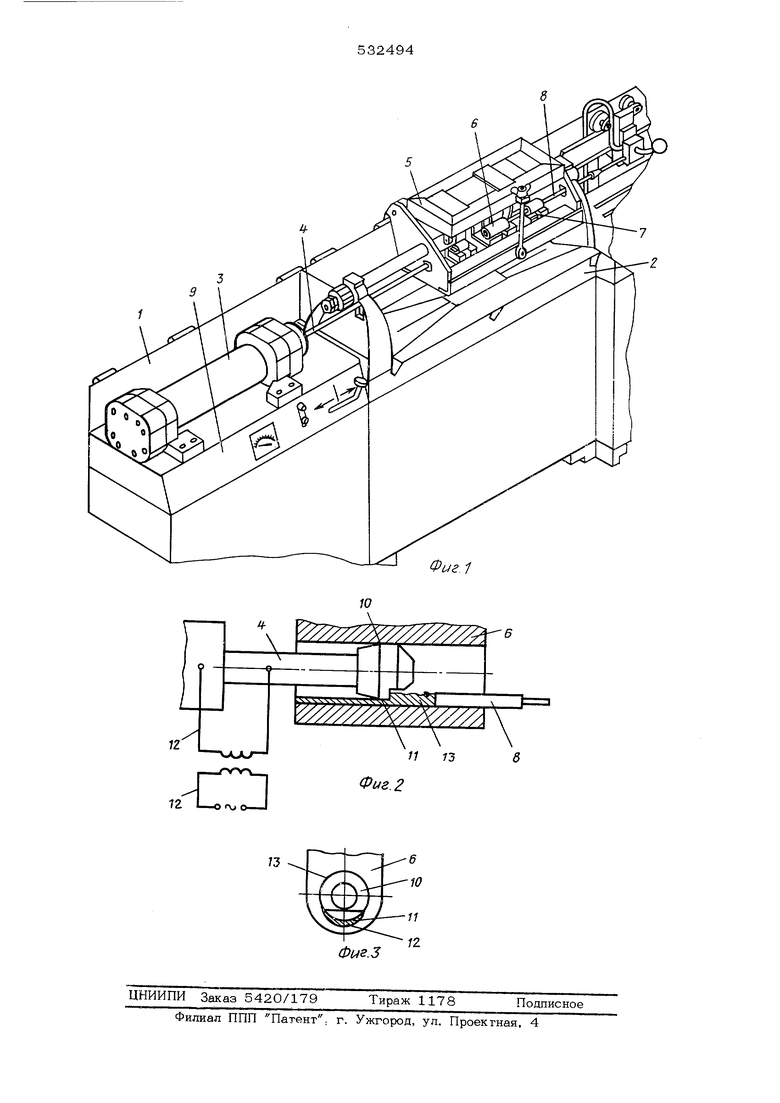

пендикулярной к продольной оси пальца. Калибрующий палец 4 и проушина 6 подклк чены к источнику тока 12. Устройство работает следующим образог В изношенной проушине 6 трака с помощью электрода 8 наплавляется слой металла 13. С некоторым опозданием после возбуждения дуги, т. е. после того как электрод наплавит часть первой проушины, начинается движение калибрующего пальца 4 со ско ростью .горения электрода 8. При контакте калибрующего пальца с наплавленным валиком металла через них проходит ток, вследстви чего в зоне контакта выделяется тепло, нагревающее поверхностные слои до 900 - 950°С. Одновременно, проходя через наплавленные проушины, калибрующий палец кромкой 11 формирует поверхность отверстия, срезает излищки металла и шлаковую корку. Палец 4 при движении направляется по неизнощенной части проушины при помощи рабочей поверхности 10. Дополнительный нагрев наплавленного металла до 900-95О°С при одновременной пластической деформации его позволяет повысить твердость поверхностного слоя на глубину до 0,2 мм, уплотнить его и получить мелкодисперсную структуру, что в зна чительной мере обуславливает более высок износостойкость поверхности по сравнению с обработкой известными устройствами. Кроме того, при обработке в указанном интервале температур резко уменьшается коэффициент трения за счет образования гонкого, весьма пластичного слоя металла на контактной поверхности и, следовательно, снижается сила трения калибрующего пальца и обрабатываемой поверхности, что позволяет повысить скорость обработки, т. е увеличить производительность труда. В результате поверхность получает равномерную шероховатость, чистота которой равна 8 9 классу, улучшаются физико-механические свойства наплавленной в поверхности проушины. На поверхности значительно меньше выражены случайные взрывы и отдельные риски, уменьшается количество микротрещин. После наплавки и калибровки отверстий проушин одной стороны трака гусеничной цепи кантователь поворачивается и процесс восстановления отверстий проушин повторяется для другой стороны трака. Применение восстановления изношенных траков гусеничных машин позволит повысить их дохпговечность, уменьшить дефицит в запасных частях, сэкономить тысячи тонн высоколегированной стали, уменьшить трудовые и материальные затраты на изготовление новых траков. Лишь по лесной промышленности объем восстановления составляет 3,2-3,5 млн. траков в год при себестоимости восстановления их не превышающей 40% стоимости новых. Формула изобретения Устройство для наплавки проушин трако)з гусеничных машин по авт. св. №316519 отличающееся тем, что, с целью улучшения качества обрабатываемой поверхности отверстия проушины и повышения производительности труда, на рабочей поверхности калибрующего пальца выполнена режущая кромка, расположенная в нижней части плоскости, перпендикулярной к продольной оси пальца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта проушин звеньев гусениц | 1981 |

|

SU996161A1 |

| Способ ремонта отверстий проушин звеньев гусениц | 1986 |

|

SU1454631A1 |

| УСТРОЙСТВО для НАПЛАВКИ ПРОУШИН ТРАКОВ ГУСЕ И и Ч Н Ы X М А Ш И И | 1971 |

|

SU316519A1 |

| Способ наплавки деталей | 1980 |

|

SU939168A1 |

| ТРАК ГУСЕНИЧНОЙ ЦЕПИ КАРЬЕРНОГО ЭКСКАВАТОРА | 2016 |

|

RU2646712C2 |

| Способ ремонта проушин звеньев гусениц | 1986 |

|

SU1565627A1 |

| Способ ремонта прокатных валков | 1990 |

|

SU1722762A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2017 |

|

RU2660537C1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

Авторы

Даты

1976-10-25—Публикация

1975-09-11—Подача