Тонкостенные цилиндрические вкладыши и втулки в моторо-и автотракторостроении изготовляются преимущественно из медно-оловянистых силавов отливкой в песочную форму с последующей механической обработкой. Указанные сплавы, содержащие олово, наиболее подходящи для отливки в песок и при этом способе дают необходимые физические качества.

Недостатком отливки в песке являются сравнительно большие припуски на обработку.

Изготовление таких втулок и вкладышей в виде кокильных отливок (в металлических формах) представляет трудности, так как вследствие незначительной скрытой теплоты плавления и малого интервала затвердевания в тонкостенных литых деталях происходит плохое заполнение формы, которого можно избежать только путем сильного предварительного нагревания кокилей и стержней. Это снижает срок службы кокилей и стержней, что является не экономичным, и одновременно уничтожает улучшающее действие кокилей в отношении быстрого охлаждения.

Изготовление таких втулок по

способу литья под давлением обеспечивает хорошее заполнение формы при хороших качествах отливки, но требует установки дорогостоящей машины, а также дорогих стальных форм и устройств для вытяжки стержней. Кроме того, при этих высокоплавких сплавах срок службы форм и стержней будет незначительным, что сильно отражается на экономичности.

Изготовление тонкостенных малых втулок и вкладышей по способу центробежного литья в связи с незначительной скрытой теплотой плавления и малым интервалом затвердевания также вызывает трудности, так как металл, попадающий во вращающиеся кокили, быстро затвердевает и благодаря этому не может равномерно распределяться по всей длине втулки, вследствие чего получаются втулки с неровной толщиной стенок. Дальнейшее затруднение при центробежном литье втулок с небольшим диаметром заключается в том, что подача металла ограничивается внутренним диаметром втулок.

Предлагаемый способ центробежного литья и приспособление для осуществления его имеют целью

устранить означенные недостатки. При этом способе центробежного литья жидкий металл подается во вращающийся кокиль под давлением, для чего подводящий металл жолоб выполнен в виде цилиндра с поршнем и для подачи металла непосредственно в кокиль снабжен щелыо, которая, с целью регулирования скорости подачи металла, суживается по направлению рабочего хода поршня.

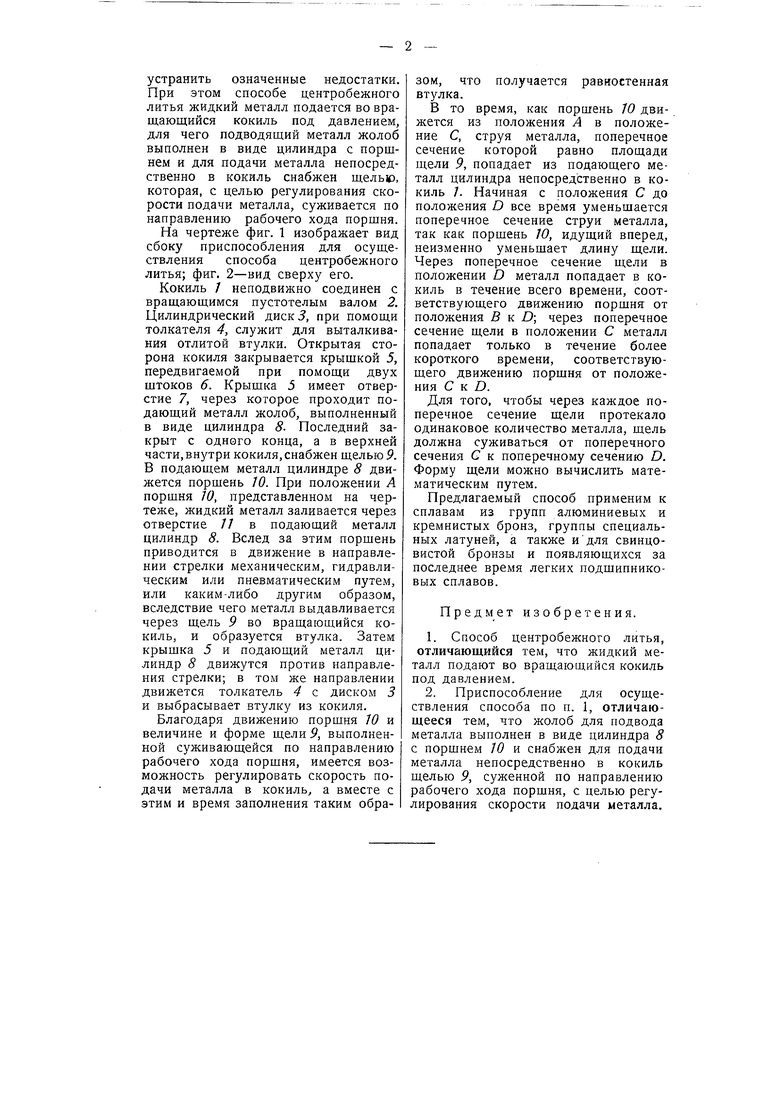

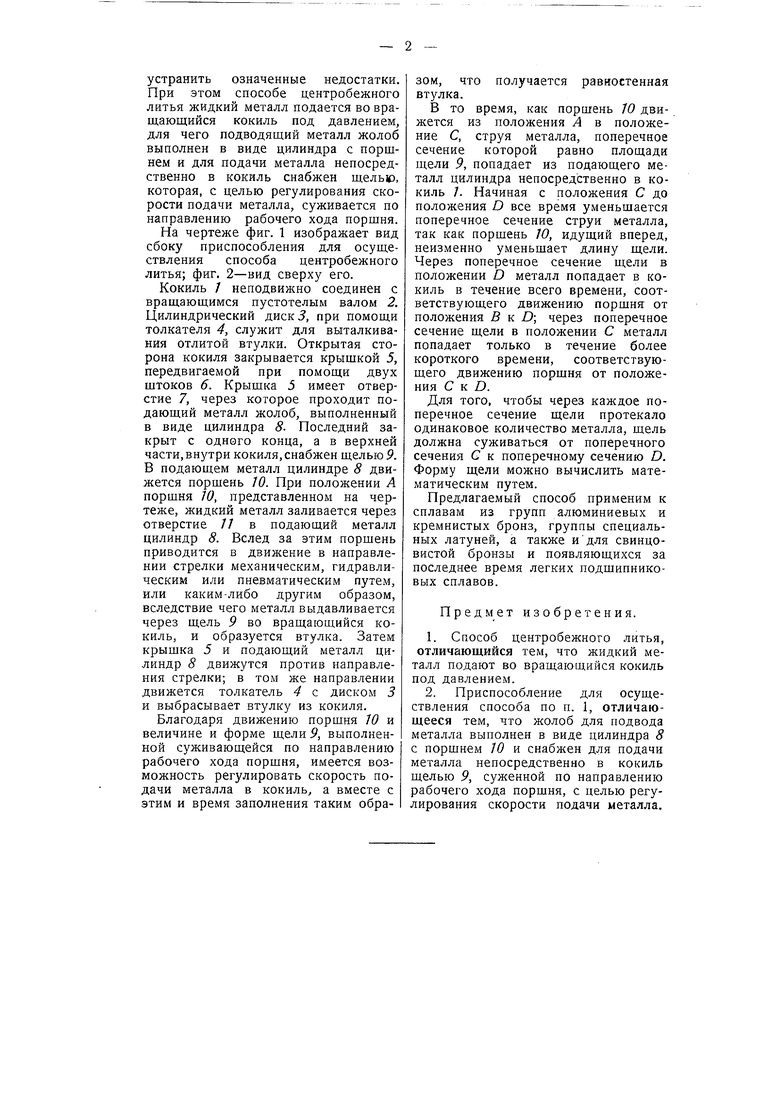

На чертеже фиг. 1 изображает вид сбоку приспособления для осуществления способа центробежного литья; фиг. 2-вид сверху его.

Кокиль 7 неподвижно соединен с вращающимся пустотелым валом 2. Цилиндрический диск 3, при помощи толкателя 4, служит для выталкивания отлитой втулки. Открытая сторона кокиля закрывается крышкой 5, передвигаемой при помощи двух штоков 6. Крышка 5 имеет отверстие 7, через которое проходит подающий металл жолоб, выполненный в виде цилиндра 8- Последний закрыт с ОДН0ГО конца, а в верхней части,внутри кокиля,снабжен щелью 9. В подающем металл цилиндре 8 движется поршень 10. При положении А поршня W, представленном на чертеже, жидкий металл заливается через отверстие 77 в подающий металл цилиндр 8. Вслед за этим поршень приводится в движение в направлении стрелки механическим, гидравлическим или пневматическим путем, или каким-либо другим образом, вследствие чего металл выдавливается через щель 9 во вращающийся кокиль, и образуется втулка. Затем крышка 5 и подающий металл цилиндр 8 движутся против направления стрелки; в том же направлении движется толкатель 4 с диском 3 и выбрасывает втулку из кокиля.

Благодаря движению поршня JO и величине и форме щели 9, выполненной суживающейся по направлению рабочего хода поршня, имеется возможность регулировать скорость подачи металла в кокиль, а вместе с этим и время заполнения таким образом, что получается равиостенная втулка.

В то время, как поршень Ю движется из положения А в положение С, струя металла, поперечное сечение которой равно площади щели 9, попадает из подающего металл цилиндра непосредственно в кокиль 7. Начиная с положения С до положения D все время уменьшается поперечное сечение струи металла, так как поршень Ю, идущий вперед, неизменно уменьшает длину щели. Через поперечное сечение щели в положении D металл попадает в кокиль в течение всего времени, соответствующего движению поршня от положения В к D; через поперечное сечение щели в положении С металл попадает только в течение более короткого времени, соответствующего движению поршня от положения С к D.

Для того, чтобы через каждое поперечное сечение щели протекало одинаковое количество металла, щель должна суживаться от поперечного сечения С к поперечному сечению D. Форму щели можно вычислить математическим путем.

Предлагаемый способ применим к сплавам из групп алюминиевых и кремнистых бронз, группы специальных латуней, а также идля свинцовистой бронзы и появляющихся за последнее время легких подшипниковых сплавов.

Предмет изобретения.

1.Способ центробежного литья, отличающийся тем, что жидкий металл подают во вращающийся кокиль под давлением.

2.Приспособление для осуществления способа по п. 1, отличающееся тем, что жолоб для подвода металла выполнен в виде цилиндра 8 с поршнем JO и снабжен для подачи металла непосредственно в кокиль щелью 9, суженной по направлению рабочего хода поршня, с целью регулирования скорости подачи металла.

фиг1

w /

фиг2

/а

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

| Способ получения центробежных отливок с внутренними фасонными очертаниями | 1938 |

|

SU53763A1 |

| Центробежная машина для литья | 1938 |

|

SU57519A1 |

| Универсальная машина для испытания материалов и инженерных конструкций | 1930 |

|

SU37896A1 |

| Прибор для автоматического раскрытия кокиля | 1960 |

|

SU143972A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Машина карусельного типа для центробежной отливки | 1940 |

|

SU61435A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Кокиль | 1973 |

|

SU504463A3 |

Авторы

Даты

1938-01-01—Публикация

1937-07-27—Подача