1

Изобретение относится к оборудованию для получения шариков и может быть исползовано в стекольной промышленности.

Известно устройство для получения стеклошариков, включающее ротор с режущими элементами, помещенный внутри камеры фомования. Недостатком этого устройства является сложность Конструктивного выполнения и трудность обслуживания 1.

Известно также устройство, содержащее емкость для расплава, ротор с зубчатой поверхностью и установленную перпендикулярно оси вращения ротора камеру формования с газовыми горелками, причем камера имеет цилиндрическую форму, а горелки установлены по длине камеры с обеих сторон 2.

Недостатками этого устройства является трудность получения шариков в широком диапазоне диаметров и невозможность одновременного получения шариков различных диаметров.

Цель изобретения - обеспечение получения шариков диаметром 0,5 - 5,0 мм.

Для этого ротор выполнен секционным с различным числом зубьев в каждой секции и с возможностью перемещения вдоль оси вращения, камера формования выполнена в виде диффузора и установлена с возможностью изменения угла наклона к горизонту в пределах 10-30°С, а горелки установлены параллельно оси камеры.

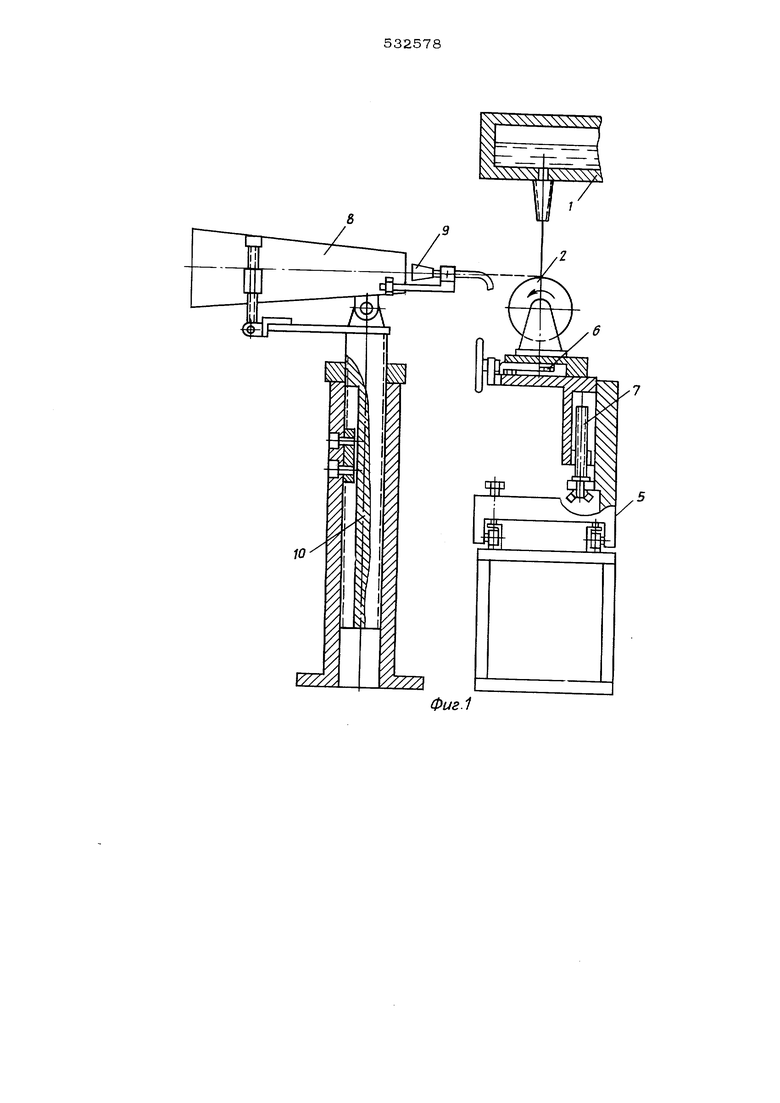

На фиг. 1 представлено предлагаемое устройство, вертикальный разрез; на фиг. 2 - то же, вид в плане.

Устройство включает емкость 1 для расплава, под которой расположен ротор 2, вращающийся от электродвигателя 3. На роторе 2 имеются участки 4 с различным числом зубьев. Ротор 2 установлен на тележке 5, вместе с которой он может передвигаться в горизонтальной плоскости вдоль своей оси вращения, В корпусе ротора 2 установлен винт 6, с помощью которого он перемещается в горизонтальной плоскости перпендикулярно своей оси вращения. На тележке 5 имеется винт 7, с помощью которого молшо перемещать ротгор в вертикальной плоскости. Рядом с ротором 2 установлена камера 8 формования, на которой со стороны ротора 2 закреплены газовые горелки 9. Сопла горелок 9 расположены параллельно продольной оси камеры 8 формования. Камера формования установлена на подъемнике 10, с помощью которого можно регулировать положение камеры по высоте, а также изменять угол ее наклона относительно горизонта в преде лах 10-30° Устройство работает следующим образом Из емкости 1 струя расплава подается на ротор 2 и при его вращении режется зубьями на отдельные капли. Слетая с рото ра, капли,проходя через канал камеры 8 формования, в которой с помощью горелок 9 создается газовый поток с температурой, обеспечивающей формование капель в сферы под действием поверхностного натяжения ра плава. Газовый поток движется в направле1таи полета капель расплава, что позволяет уменьшить деформацию капель под действием аэродинамических сил, возникающих при их движении, и обеспечивает получение частиц с минимальными отклонениями от сферической формы. Передвигая тележку 5, можно подвести под струю расплава любой из участков 4 ротора 2, в зависимости от требуемого диаметра шариков. Перемещая ротор 2 с помощью винта 6, можно менять угол наклона, под которым к гл ЛИ расплава слетают с ротора 2, и регулировать траекторию полета капель. Изменяя с помощью винта 7 расстояние между емкостью для расплава 1 и рютором 2, подбирают необходимую величину вязкости расплава, что обеспечивает работу устройства на расплавах различного химического состава с различными вязкостньгми характеристиками. С помощью подъемника 10 регулируют положение камеры 8 формования в соответствии с положением ротора 2, регул, руют также угол наклона камеры относительно горизонта в зависимости от траектории полета капель расплава. Камера 8 формования выполнена расширяющейся, чтобы обеспечить свободное прохождение через нее пучка капель расплава, слетающих с ротора 2. Этот пучок по мере удаления от ротора 2 расширяется в высоту. Формула изобретения Устройство для получения шариков из те{Ж1опластичных материалов, например, стекла, включающее ротор с зубчатой поверхностью и установленную перпендикулярно ему камеру формования с газовыми горелками, отличающееся тем, что, с целью обеспечения получения шариков диаметром 0,5-5,0 мм, ротор выполнен секционным с различным числом зубьев в каждой секции и с возможностью перемещения вдоль оси вращения, камера формования выполнена в виде диффузора и устано&лена с возможностью изменения угла наклона к горизонту в пределах 10-30 , а горелки установлены параллельно оси камеры. Источники информации, принятые во внимание при экспертизе: 1.Патент Франции № 1427351, М. Кл. С 03 в, опубликовано в 1966 г. 2.Патент США № 3495961, М. Кл. 65-21, опубликовано в 197О г. (прототип).

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения шариков из термопластичного материала | 1981 |

|

SU981261A1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2016 |

|

RU2617082C1 |

| Устройство для получения стеклянных шариков | 1977 |

|

SU737371A1 |

| Установка для выплавки синтетического шлака | 1980 |

|

SU910789A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ТВЕРДОЙ КОМПОНЕНТЫ ШИХТЫ ПОСРЕДСТВОМ ГОРЕЛОК ПОГРУЖНОГО ГОРЕНИЯ | 2014 |

|

RU2675827C2 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ, МИНЕРАЛОВАТНЫЙ МАТ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНА | 1992 |

|

RU2096356C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2723848C1 |

| Технологическая линия для получения супертонкого волокна | 1981 |

|

SU992440A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 2004 |

|

RU2273796C1 |

| Устройство для получения металлического порошка | 1981 |

|

SU1018807A1 |

Авторы

Даты

1976-10-25—Публикация

1974-10-09—Подача