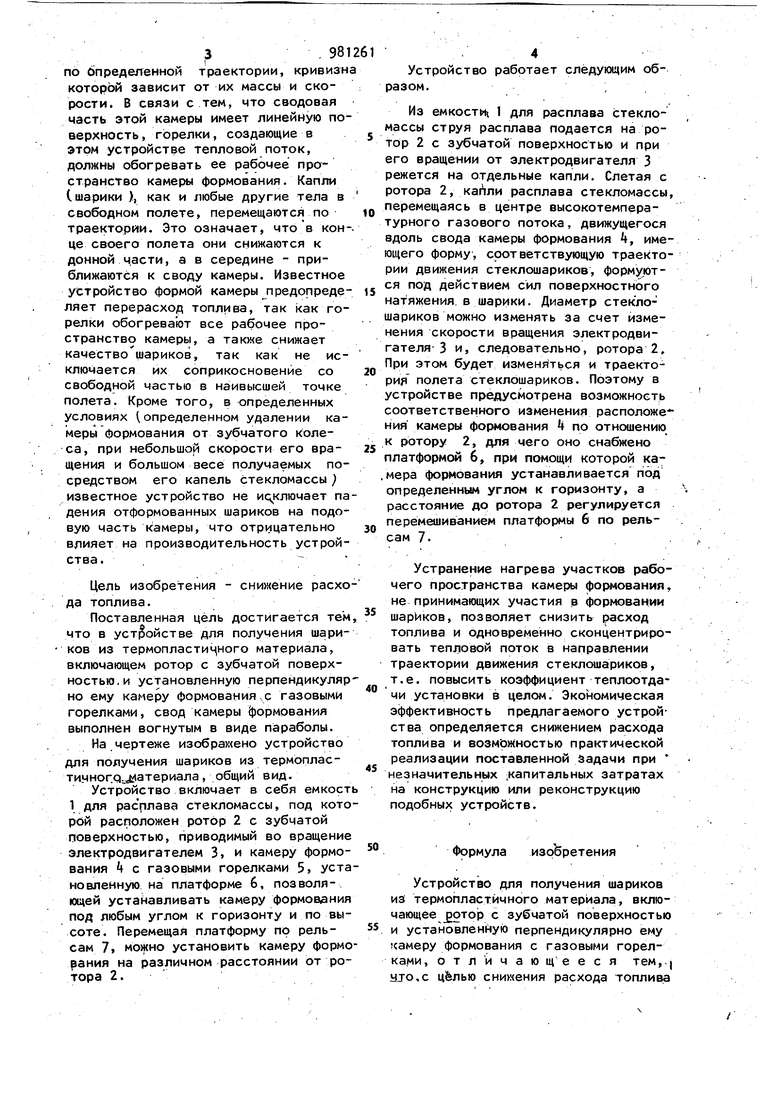

Изобретение относится к промышленности строительства, в частности к стекольной промышленности, а именно к устройствам для получения шариков из термопластичных материалов, например стекла, и может быть использовано в стекольной промышлен ности для изготовления стеклянных ш риков небольшого диаметра. Известен способ изготовления шарообразных частиц и устройство для его осуществления, по которому формование происходит из отформованног изделия (стеклодрота ) на образующей барабана, частицы обрабатывают тепловым потоком, движущимся перпен дикулярно направлению его движения. Устройство для осуществления это го способа снижает себестоимость продукции, повышает качество изделий, резко повышает коэффициент использования тепловой энергии СП. Однако формирование шариков по этому способу сложное, в несколько стадий. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для получения шариков из термопластичного материала, включающее ротор с зубчатой поверхностью и установленную перпендикулярно ему камеру формования с газовыми горелками. Камера формования выполнена в виде диффузора и установлена с возможностью изменения угла наклона, а горелки установлены Лараллельно оси камеры. Формование шариков происходит безопорным методом формования в свободном полете со скоростью, определяющей размеры шариков Г 2 3. Недостатком известного устройства является форма камеры формования, не учитывающая то, что капли после i получения ускорения перемещаются 3, 981 no бпределенной траектории, кривизн которой зависит от их массы и скорости. В связи с тем, что сводовая часть этой камеры имеет линейную поверхность , горелки, создающие в этом устройстве тепловой поток, должны обогревать ее рабочее пространство камеры формования. Капли (шарики ), как и любые другие тела в свободном полете, перемещаются по траектории. Это означает, что в кон це своего полета они снижаются к донной части, а в середине - приближаются к своду камеры. Известное устройство формой камеры предопределяет перерасход топлива, так как горелки обогревают все рабочее пространство камеры, а также снижает качествошариков, так как не исклюЧается их соприкосновение со свободной частью в на-ивысшей точке полета. Кроме того, в определенных условиях 1 определенном удалении камеры формования от зубчатого колеса, при небольшой скорости его вращения и большом весе получаемых посредством его капель стекломассы ) известное устройство не ио ключает па дения отформованных шариков на подовую часть Камеры, что отрицательно влияет на производительность устройства. Цель изобретения - снижение расхо да топлива. Поставленная цель достигается тем что в устройстве для получения шариков из термопласти1 ного материала, включающем ротор с зубчатой поверхностью, и установленную перпендикуляр но ему камеру формования с газовыми горелками, свод камеры формования выполнен вогнутым в виде параболы. На чертеже изобрах ено устройство для получения шариков из термопластичног.о.1атериала, общий вид. Устройство включает в себя емкост 1 для расрлава стекломассы, под кото рбй расположен ротор 2 с зубчатой поверхностью, приводимый во вращение электродвигателем 3, и камеру формования с газовыми горелками 5, уста новленную на платформе 6, позволяющей устанавливать камеру формования под любым углом к горизонту и по высоте. Перемещая платформу по рельсам 7. можно установить камеру формо рания на различном расстоянии от ротора 2. Устройство работает следующим образом.; Из емкости5 1 для расплава стекломассы струя расплава подается на ротор 2 с зубчатой поверхностью и при его вращении от электродвигателя 3 режется на отдельные капли. Слетая с ротора 2, расплава стекломассы, перемещаясь в центре высокотемпературного газового потока, движущегося вдоль свода камеры формования 4, имеющего форму, сротв1етствующую траектории движения стеклошариков, формуются под действием сил поверхностного натяжения в шарики. Диаметр стеклошариков можно изменять за счет изменения скорости вращения электродвигателя- 3 и, следовательно, ротора 2, При этом будет изменяться и траектория полета стеклошариков. Поэтому в устройстве предусмотрена возможность соответственного изменения расположе ния камеры формования по отношению к ротору 2, для чего оно снабжено платформой 6, при помощи которой камера формования устанавливается под определенным углом к горизонту, а расстояние до ротора 2 регулируется перём 1иванием платформы 6 по рельсам 7. Устранение нагрева участков рабочего пространства каме(ш формования, не принимающих участия в формовании шариков, позволяет снизить расход топлива и одновременно сконцентрировать тепловой поток в направлении траектории движения стеклошариков, т.е. повысить коэффициент теплоотдачи установки в целом. Экономическая эффективность предлагаемого устройства определяется снижением расхода топлива и возмЬЖностью практической реализации поставленной задачи при незначительных .капитальных затратах на конструкцию или реконструкцию подобных устройств. Формула изобретения Устройство для получения шариков из термопластичного материала, включающее ротор с зубчатой поверхностью и установленную перпендикулярно ему самеру формования с газовыми горелками, отличающееся тем,.| ато,с целью снижения расхода топлива

59812616

свод камеры формования выполнен вог- 1. Авторское свидетельство СССР нутым в виде параболы.№ , кл. С 03 В 19/10, 197.

Источники информации, . 2. Авторское свидетельство СССР принятые во внимание при экспертизе № 532578, кл. С 03 В 19/10, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения шариков из термопластичных материалов | 1974 |

|

SU532578A1 |

| Режущая головка для резки листового стекла | 1981 |

|

SU952782A1 |

| Устройство для получения штапельного волокна из силикатного расплава | 1981 |

|

SU983087A1 |

| Устройство для получения волокон из термопластичного материала | 1985 |

|

SU1330092A1 |

| Ванная печь для варки минерального расплава | 1989 |

|

SU1662954A1 |

| Ванная печь для варки минерального расплава | 1989 |

|

SU1698194A1 |

| Режущая головка для резки листового стекла | 1982 |

|

SU1035007A2 |

| Устройство для получения штапельного волокна | 1976 |

|

SU597651A1 |

| Способ получения штапельного волокна и устройство для получения штапельного волокна | 1980 |

|

SU937365A1 |

| Ванная стекловаренная печь | 1981 |

|

SU981259A1 |

Авторы

Даты

1982-12-15—Публикация

1981-01-04—Подача