(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СУПЕРТОНКОГО

ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СУПЕРТОНКОГО ВОЛОКНА | 1992 |

|

RU2020134C1 |

| Устройство для формирования холстика из супертонкого штапельного волокна | 1985 |

|

SU1279973A1 |

| Способ получения супертонкого волокна из стержней термопластичного материала | 1981 |

|

SU992441A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| Устройство для получения супертонкого волокна раздувом первичных волокон | 1974 |

|

SU523055A1 |

| Способ производства штапельного волокна | 1977 |

|

SU657004A1 |

| Способ производства штапельного супертонкого волокна | 1974 |

|

SU536130A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-ГРАНУЛА" | 2008 |

|

RU2452696C2 |

| Устройство для получения штапельного волокна из расплава | 1982 |

|

SU1021661A1 |

Изобретение относится к производству супертонких штапельных волокон, особенно тугоплавких, из термопластичнЬго материала в виде стержней, например кварцевых, и может быть использовано на заводах стеклянного волокна.

Известна технологическая линия получения супертонкого штапельного волокна из стекол алюмоборосиликатного состава, включающая ртеклоплавильную печь для плавления стеклошариков в формования из расплава первичных непрерывных стеклянных , вытягивающий механизм, камеру сгорания.для раздува первичных непрерывных волокон в супертонкие штапельные, направляющую пластину, диффузор и приемный конвейер {,1 .

Однако высокая температура плавления кварцевого стекла и повышенная вязкость расплава при температурах более не позволяют использовать известную технологическую линию для получения супертонких кварцевых волокон.

Наиболее- близкой к изобретению по технической сущности и достигаемому результату является технологическая линия для получения супертонкого волокна из стержней термопластичного материала, преимущественно кварцевого стекла, включающая установленные по ходу технологического процесса механизм подачи стержней, газовую горелку для плавления стержней, механизм вытягивания, устройство распределения первичных волокон, устройство для раздува

10 первичных непрерывных волокон в штапельное супертонкое волокно и приемное устройство 2.

Недостаток этой технологической линии обусловлен низкой производи15тельностью вследствие ограниченного количества стержней,(до 20 штук). Кроме того, индивидуальный нагрев первичных волокон требует создания осевых газовых горелок с увеличен20ными рабочими зонами, что приводит к большому расходу энергоносителя и делает процесс неэкономичным. Технологическая линия характеризуется также тем, что стержни и первичные

25 волокна перемещаются в горизонтальной плоскости над горелками нагрева, В результате нагрева размягченные концы стержней и вытянутые из них первичные волокна прогибгиотся под

Таким образом не обеспечивается равномерность поступления первичных волокон в рабочую зону осевой горелки раздува, что сказывается на качестве супертонкого волокна - образуются грубоволокнистые и неволокнистые включения (корольки) и имеется большой разброс по диаметру волокна. При о.брыве первичных волокон, расплавленное кварцевое стекло попадает на расположенную внизу горелку нагрева, перекрывает выход энергоносителя из сопел, при этом возникает обратный удар - горение газовой смеси начинается внутри горелкк, что опасно и поэтому недопустимо при эксплуатации горелки. Еще одним недостатком технологической линии является отсутствие механического устройства для вытягивания первичных волокон, его роль выполняет осевая газовая горелка раздува Однако газовый поток не обеспечивает равномерность вытягивания первичного волокна, что также отражается на качестве супертонкого волокна первичные волокна.имеют непостоянный диаметр.

Цель изобретения г- повышение производительности процесса получения волокна и улучшение качества продукции.

Поставленная цель достигатся тем, что технологическая линия для получения супертонкого волокна из стержней термопластичного материала, преимущественно кварцевого стекла,. включадощая установленные по ходу тех нологического процесса механизм подачи стерлшей, газовую горелку для плавления.стержней, механизм вытягивания, устройство распределения пер вичных волокон, устройство для раздува первичных непрерывных волокон в штапельное супертонкое волокно и/ приемное устройство, снабжена механизмом зарядки стержней с траверсой и сменной кассетой и расположенной между газовой горелкойдля плавления стержней и механизмом вытягивания качалкой, на свободно уравновешенном конце которой смонтировано устройство распределения первичных волокон, причем зарядки стержней установлен под -газовой горелкой для плавления стержней и кинематически связан с механизмом подачи стержней-, а траверса смонтирована с возможностью поворотау .механизм вытягивания смонтирован на одном ос новании с устройством для раздува первичных непрерывных волокон в штапельное супертонкое волокно и снабжен ножом для отделения грубых заправочных волокон.

Кроме того, устройство распределения первичных волокон закреплено

на свободно уравновешенном плече ка- чалки с образованием угла между направлением плеча качалки и направлением пластин устройства распределения первичных волокон, равным 140-186.

Выход за указанные пределы величины между направлением плеча качалки и направлением пластин распределителя ведет к нарушению технологического режима. Так, при «А-) 180° не обеспечивается нормальный вход пластин распределителя в промежутки между первичными волокнами у горелки плавления, т.е. между пластинами распределения попадает по 2-3 первичных волокна, НТО прив.одит к их слипанию и обгоранию в зоне плавления. При oL 140° пластины распределителя находятся на большом расстоянии от валков механизма вытягивания, что приводит к нарушению заданного шага первичных волокон у горелки раздува.

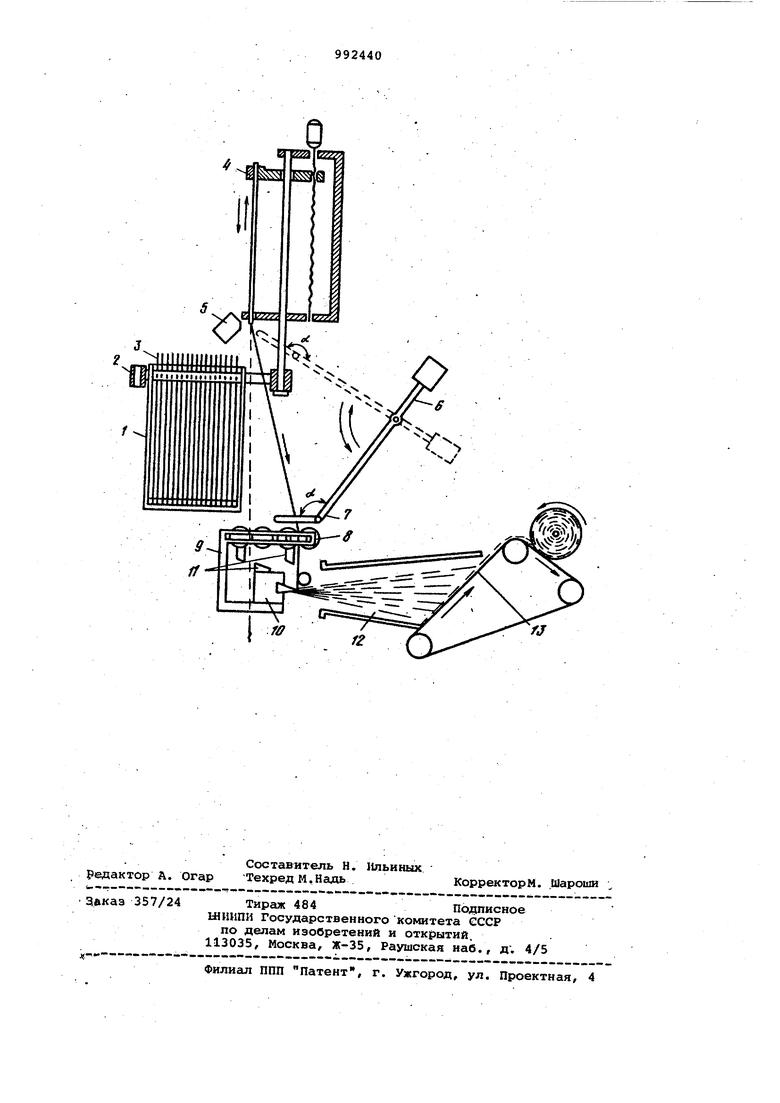

На чертеже представлена схема технологической линии для получения супертонкого волокна.

Технологическая линия для получения супертонкого волокна включает механизм 1 зарядки стержней с повороной траверсой 2 и сменной кассе- ой 3, кинематически связанный с механизмом 4 подачи, газовую горелку 5 для плавления, стержней, качалку б с распределителем 7 первичных волокон, механизм 8 вытягивания, смонтированный, на одном основании 9 с устройством 10 и снабженный ножом 11 для отделения грубых заправочных волокон, а также приемное устройство, выполненное в виде направляющего диффузора 12 и конвейера 13. . Технологическая линия работает следующим образом.

Кассета 3 с установленными в нее стержнями закрепляется на поворотной траверсе 2 механизма 1 зарядки стержней, совмещается в одной плоскости с держателем стержней механизма 4 подачи и перемещается в вертикальной плоскости вверх до момента захвата свободных концов стержней зажимами держателя механизма подачи. Механизм зарядки стержней позволяет механизировать процесс установки нескольких десятков кварцевых стержней одновременно.

Механизм 4 подачи обеспечивает равномерное и одновременное перемещение до 100 стержней в рабочую зону горелки 5 для их плавления. Размягченные концы стержней оттягиваются, при этом образуются грубые заправочHbie волокна, которые собираются в пучок и заводятся в распределитель 7 первичных волокон механизма 8 вытягивания (валки). В период заправки волокон валки находятся в левом крайнем положении и грубые заправочные волокна проходят с тыльной стороны устройства для 10 раздува в емкость для сбора грубых волокон. Механизм 8 вытягивания первичных непрерывных волокон обеспечивается их рсшномерное вытягивание с заданным диаметром и подачу в рабочую зону устройства -для раздува, что позволяет получать супертонкие волокна с минимальным разбросом по дна метру. Качалка 6 с распределителем 7 первичных волокон из верхнего крайнего положения перемещается в нижнее крайнее положение, распределитель входит между первичными волокнами и фиксирует заданный минимальный шаг между волокнами. Фиксация волокон в определенном положении относительно друг друга позволя ет исключить возможность их слипания и образования неволокнистых включений. Затем валки механизма вы тягивания перемещаются в правое крайнее положение, при этом ножом 1 осуществляется отрубка заправочных грубых волокон и первичные волокна попадают в рабочую зону устройства для раздува. Образующееся супертонкое волокно потоком энергоносителя по диффузору направляется к конвейе где собирается в рулоны. Технологическая линия для получения супертонкого .волокна позволяе повысить производительность процесс в 5-10 раз и снизить стоимость продукции на 50% благодаря увеличению количества одновременно обрабатывае мых стержней, механизации процесса зарядки стержней и снижений расхода энергоносителя, а также резко повысить качество супертонкого волокна снизить содержание в нем грубоволок нистых и неволокнистых включений - пут подачи в зону раздува первичных вол кон заданного постоянного диаметра, строгой фиксации положения первичны волокон относительно друг друга в зоне раздува и исключения попадания грубых заправочных волокон в готову продукцию. Формула изобретения 1.Технологическая линия для поАу чения супертонкого волокна из стержней термопластичного материала, преимущественно кварцевого стекла, включающая установленные по ходу технологического процесса механизм подачи стержней, газовую горелку для плавления стержней, меха;1изм вытягивания,, устройство распределения первичных волокон, устройство для раздува первичных непрерывных волокон в штапельное супертонкое волокно и приемное устройство, о т л и ч а ю щ а я с я тем, что, .с целью повышения производительности процесса и улучшения качества продукции, она снабжена механизмом зарядки стержней с траверсой и сменной кассетой и расположенной между газовой горелкой для плавления стержней и механизмом вытягивания качалкой, на свободно уравновешенном конце которой смонтировано устройство распеределения первичных волокон, причем механизм зарядки стержней установлен под газовой горелкой для плавления стержней и кинематически связан с механизмом подачи стержней, а траверса смонтирована с возможностью поворота, механизм вытягивания смонтирован на одном основании с устройстве для раздува первичных непреЕялвных волокон в штапельное супертрнкое волокно и снабжен ножом для отделения грубых заправочных волокон, 2.Технологическая линия по п..1, отличающаяся тем, что устройство распределения первичных волокон закреплено на свободно уравновешенном плече качалки с образованием угла между направлением плеча качалки и направлением пластин устройства распределения первичных волокон, равным 140-180°. Источники информации, принятые во внимание при экспертизе 1.Школьников Я.А. Стеклянное штапельное волокно. М., Химия, 1969, с. 150-151. 2.Карелл-Порчинский Ц. Материалы будущего. М., Химия, 1966, с. 27-28.

Авторы

Даты

1983-01-30—Публикация

1981-08-25—Подача