Основная трудность в применении электродов с газо- и шлакообразующими покрытиями или только с шлакообразующими покрытиями для вертикальной и потолочной сварки заключается в том, что шлак откладывается ненормально, т.е. стекает или свисает с поверхности вертикальных и потолочных швов.

Это явление зависит, главным образом, от физических свойств шлака - его вязкости и условий кристаллизации в условиях сварки. Абсолютная вязкость сварочного шлака является функцией химического состава электродного покрытия (обмазки) при данной температуре. Поэтому, до настоящего времени придание шлаку соответствующей вязкости осуществляют методом подбора соответствующего химического состава покрытия. Таким образом удается в ряде случаев подбирать составы тяжелых покрытий, позволяющие производить, с той или иной степенью трудности, сварку вертикальных и потолочных швов при ограничении размера диаметров применяемых электродов величиною 4 мм. Однако и в этих случаях отложение шлака далеко не аналогично характеру отложения шлака для нижних швов, что приводит к неоднородности валика шва, т.е. к снижению его качества. Трудности владения шлаком часто и вовсе не преодолеваются на практике. Отсюда - ничтожное применение тяжело покрытых электродов для сварки вертикальных и потолочных швов. В вагоностроении и других отраслях, где сварка вертикальных швов неизбежна, указанное положение приводит к выпуску некондиционной продукции.

В результате произведенных авторами исследований вязкости сварочных шлаков они установили возможность видоизменять характер кристаллизации сварочного шлака в условиях сварки вертикальных и потолочных швов таким образом, что характер отложения и вид шлакового покрова становятся аналогичными для таковых при сварке нижнего шва. Тем самым и техника сварки также приближается к условиям сварки нижних швов и увеличивается диапазон применяемых диаметров электродов.

Этот эффект достигается путем особого расположения слоев обмазки на электроде, а именно: компоненты обмазки, согласно изобретению, наносят на электрод слоями от внутренней поверхности электрода к наружной в порядке возрастающей скорости кристаллизации шлака указанных компонентов.

Предлагаемый способ основан на следующих принципиальных положениях:

1. Разные вещества - компоненты покрытия после переплавления в дуге образуют шлаки различных вязкостей и характеристик кристаллизации.

Так, например, SiO2 (кремнезем), полевой шпат и др. дают шлаки (назовем для удобства изложения - первой группы), характеризующиеся большой вязкостью и замедленной скоростью кристаллизации (т.е. кристаллизующиеся в значительном интервале температур).

Другие вещества, например, двуокись титана TiO2, ильменит и др. дают шлаки (назовем - второй группы) иной вязкости и быстро кристаллизующиеся (т.е. в малом интервале температур).

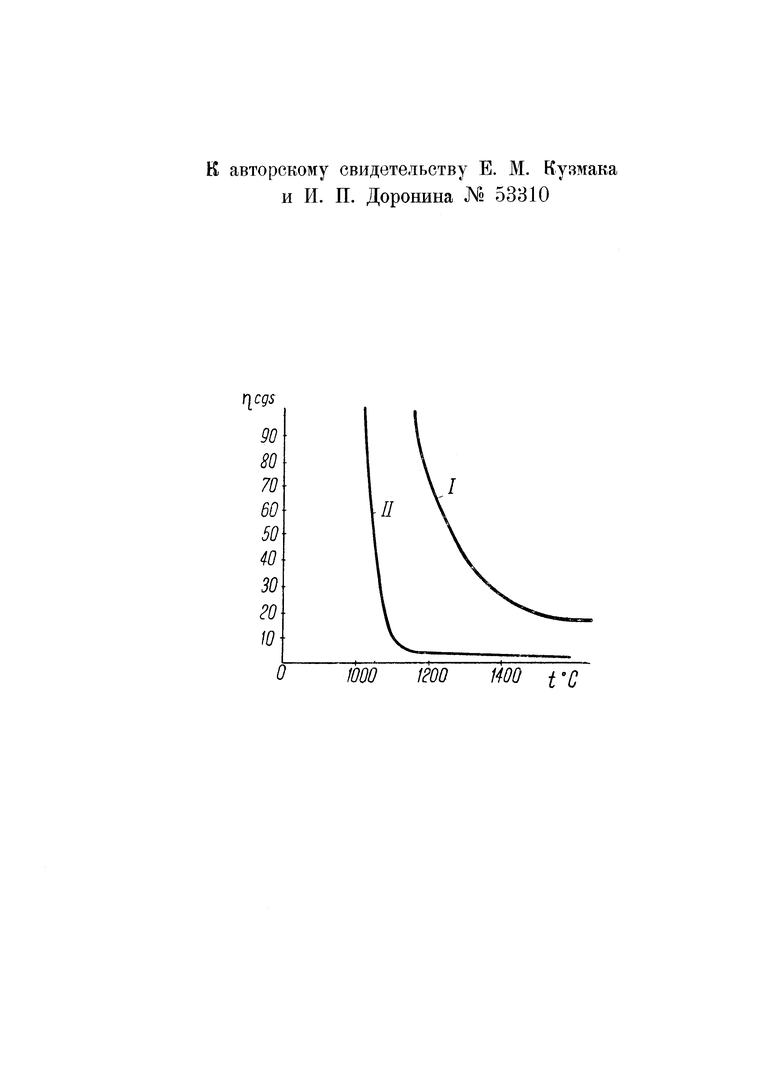

Это положение поясняется чертежом, на котором изображены кривые вязкости сварочных швов в зависимости от температуры, причем кривая I относится к шлаку первой группы, а кривая II - к шлаку второй группы.

2. Вынесение веществ второй группы в необходимом количестве в наружный слой покрытия отдельно или в смеси с веществами первой группы, а веществ первой группы или веществ первой и второй групп в смеси в первые слои покрытия обеспечивает получение в шлаке наружного быстро кристаллизующегося слоя или оболочки, предупреждающей стекание шлака и способствующей равномерному отложению шлака, как и для нижнего шва.

Как указывают авторы, ими были проделаны многократные опыты по проверке предложенного способа. При изготовлении электродов диаметрами 4 и 5 мм полевой шпат (в основе SiO2) из состава покрытия был нанесен первым слоем толщиной около 0,4-0,5 мм. Прочие вещества покрытия, среди которых значительным по весу является TiO2, наносились вторым наружным слоем покрытия.

В остальном, т.е. химический состав, толщина слоя всего покрытия и методика изготовления электрода остались без изменения.

Применение при сварке электродов, изготовленных указанным способом, подтвердило правильность предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения многослойной обмазки на электроды | 1938 |

|

SU54251A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2017 |

|

RU2717429C2 |

| Электрод для сварки под водой низкоуглеродистых сталей | 1990 |

|

SU1706821A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| Состав электродного покрытия | 1985 |

|

SU1269955A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2325983C2 |

Способ нанесения многослойной обмазки на электроды для потолочной и вертикальной сварки, отличающийся тем, что, с целью увеличения вязкости шлаков и избежания стекания шлаков со шва, компоненты обмазки наносят на электрод слоями от внутренней поверхности электрода к наружной в порядке возрастающей скорости кристаллизации шлака указанных компонентов.

Авторы

Даты

1938-09-30—Публикация

1937-12-07—Подача