S

Изобретение относится к области получения ароматических полиамидоэфиров, пригодных для изготовления термостойких пленок, волокон и пластмасс.

Известны способы получения полкамидоэфиров высокотемпературной растворной и межфазной поликондеисацией дихлоранг вдp щoв дикарбоновых кислот с дифенолами и диаминами или аминофенолами,

Эти способы требуют использования больших количеств растворителей (а следовательно, их регенерации), применения высоких температур и катализаторов,

Известен способ получения полиамидеэфиров методом межфазной поликонденсации амино- и оксибифункциональных соединений с дихлорангидридамн дикарбоновых кислот в системе из несмешиваюпшхся жидкостей: вода - метилен хлорид. Синтез проводится без внешнего нагревания в присутствии катализаторов основного характера или без катализаторов, В качестве акцептора НС6 используют щелочь (NctOH).

Кроме того, полиамидоэфиры, синтезированные мезкфазным способом, неоднородны по составу (содержат фрак1ши полимера, обогащенные амкщнымн и эфирныкга звеньями). Это может быть обусловлено как разлзтчной реакшюнной способностью амино- и оксисоединений относительно дихлорангидридов дикарбоновых кислот, так и большей скоростью диффузии диаминов в зону реакции по сравнению с дифенолами.

Известен также способ получения полнмидоэфиров поликовденсаоией дихлорангидридов дикарбоновых кислот, диаминов и бисфенолов в среде - органический растворитель, например тетфагидрофуран, ди океан и др., водный раствор щелочи.

Однако известные способы получения полиашщоэфиров не позволяют получать полимеры с высокими молекулярной массой и выходом.

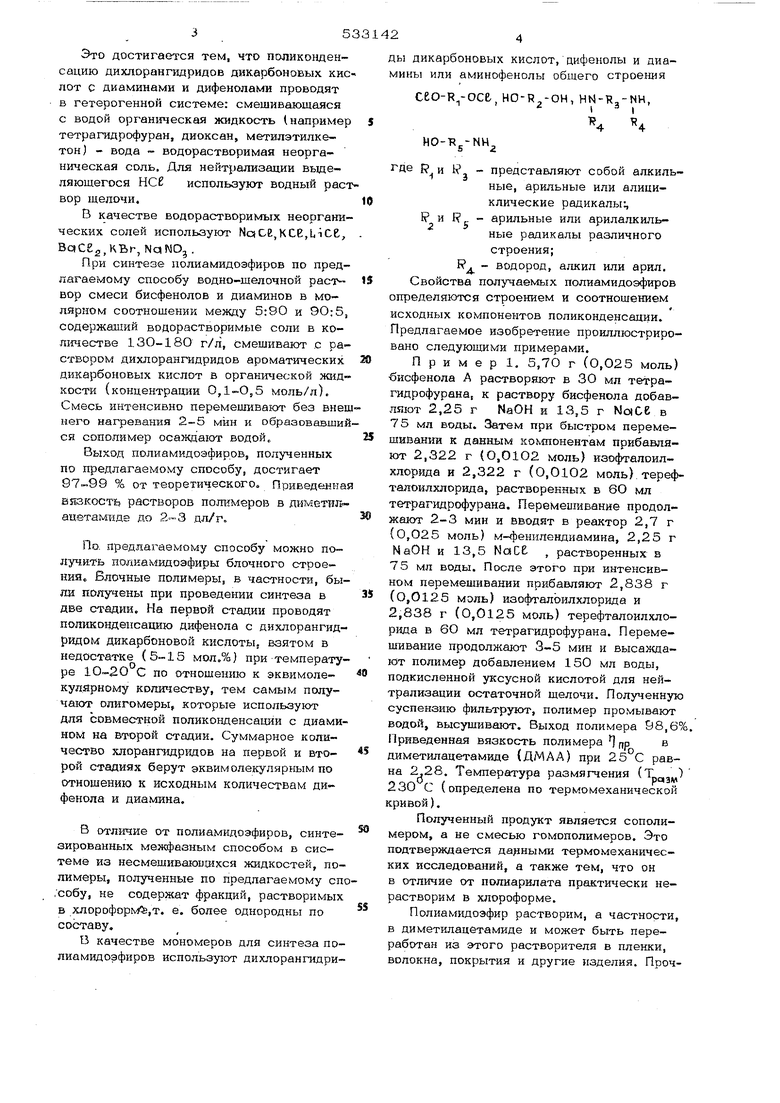

Цель изобретения - получение высокомолекулярных полиамидоэфиров с высоким выходом и однородных по составу. Это достигается тем, что поликонденсацию дихлорангидридов дикарбоновых кис лот с диаминами и дифенолами проводят в гетерогенной системе: смешивающаяся с водой орган1гческая жидкость (например тетрагидрофуран, диоксан, метилэтилкетон) - вода - водорастворимая неорганическая соль. Для нейтрализации выде ляющегося неб используют водный раст вор щелочи. В качестве водорастворимых неорганических солей используют NctCe,KC6,LiCK, Васе2,квг, NaNO. При синтезе иолиамидоэфиров по предлагаемому способу водно-шал очной раствор смеси бисфенолов и диаминов в молярном соотношении между 5:9О и 9О:5, содержащий водорастворимые соли в количестве 13О-18О г/л, смешивают с раствором дихлорангидридов ароматических дикарбоновых кислот в органической жидкости (концентрации моль/л). Смесь интенсивно перемещивают без внеш него нагревания 2-5 мин и образовавший ся сополимер осаждают водой Выход полиамидоэфиррв, полученных по предлагаемому способу, достигает 97-99 % от теоретического. Приведенна вязкость растворов полимеров в диvгeтт J ацетамиде до 2-3 дл/г. По. предлагаемому способу можно получнт ь нолиамидоэфиры блочного строения блочные полимеры, в частности, были получены при проведении синтеза в две стадии. На первой стадии проводят поликонденсацию дифенола с дихлорангидридом дикарбоновой кислоты, взятом в недостатке (5-15 мол,%) приТемпературе 10-20 С по отношению к эквимолекулярному количеству, тем самым получают олигомеры, которые используют для совместной поликонденсации с диамином на второй стадии. Суммарное количество хлорангидрвдов на первой и второй стадиях берут эквимолекулярным по отношению к исходным количествам дифенола и диамина. В отличие от полиамндоэфиров, синтезированных межфааным способом в системе из несмешиваюишхся жидкостей, полимеры, полученные по предлагаемому сп ;собу, не содержат фракций, растворимых в хлороформ.т. е. более однородны по составу, О качестве мономеров для синтеза полиамидоэфиров используют дихлорангидриы дикарбоновых кислот, дифенолы и диаины или аминофенолы общего строения ceo-R -oce, , HO-T -NH, ь где K - представляют собой алкильные, арильные или алициклические радикалыц - арильные или арилалкильные радикалы различного строения; водород, алкил или арил. Свойства получаемых полиамидоэфиров определяются строением и соотношением исходных компонентов поликонденсации. Предлагаемое изобретение проиллюстрировано следующими примерами. Пример 1. 5,7О г (0,025 моль) бисфенола А растворяют в 30 мл тетрагидрофурана, к раствору бнсфенола добавляют 2,25 г NaOH и 13,5 г NotCe в 75 мл воды. Затем при быстром перемешивании к данным кокшонентам прибавляют 2,322 г (О,01О2 моль) изофталоилхлорида и 2,322 г (0,0102 моль} терефталоилхлорида, растворенных в 6О мл тетрагидрофурана. Перемешивание продолжают 2-3 мин и вводят в реактор 2,7 г (0,О25 моль) м-фенилендиамина, 2,25 г NaOH и 13,5 NoCt , растворенных в 75 мл воды. После этого при интенсивном перемешивании прибавляют 2,838 г (О,0125 моль) изофталоилхлорида и 2,838 г (О,0125 моль) терефталоилхлорида в 6О мл тетрагидрофурана. Перемешивание продолжают 3-5 мин и высаждают полимер добавлением 150 мл воды, подкисленной уксусной кислотой для нейтрализации остаточной щелочи. Полученную суспензию фильтруют, полимер промывают водой, высушивают. Выход полимера 98,6%. Приведенная вязкость полимера Inp в диметилацетамиде (ДМАА) при 25 С равна 2,28. Температура размягчения (Т з 230 С (определена по термомеханической кривой). Полученный продукт является сополимером, а не смесью гомополимеров. Это подтверждается данными термомеханических исследований, а также тем, что он в отличие от полиарилата практически нерастворим в хлороформе. Полиамидоэфир растворим, а частности, в диметилацетамиде и может быть переработан из этого растворителя в пленки, волокна, покрытия и другие изделия. Проч55ПЗ

ность пленки на разрыв 820 кг/см , относительное удлинение при разрыве 14%,

П р и м е р 2, Смесь 5,70 г (0,025 моль) бисфенола А и 2,7 г (0,025 моль) м-фенилендиамина растворяют в 60 мл тетрагидрофурана, вводят в реактор 27 г Had и 4,5 г

NaOH в 150 M;J воды и при перемешивании прибавляют раствор 5,16 г (0,0254 моль) изофталоилхлорида и 5,16 г to,0254 моль) терефталоилхлорида в 90 мл, тетрагидрофурана. Реакционную смесь перемешивают в течение 3-5 мин и высаждают полимер в 150 мл воды, подкисленной уксусной кислотой.

Продукт отфильтровывают, промывают горячей водой и высушивают. Выход полиамидоэфира98%Лпр в ДМАА l,28,Tpc,,.

Пример 3. ПЬлиамидоарилат получают по методике предыдущего примера, используют смесь 2,65 г (О,р125моль) бисфенола А с 4,05 г (0,0375 моль) м-фенилендиамина ,16 г (0,025 моль) изофтапоилхлорида и 5,16 г (0,025 моль) терефталоилхлорида, 4,5 г NaOH и 27г КСС . Полученный полиамидоарилат имеет в ДМАА 1,56. Выход 98%,. Прочность пленки на разрыв 580 кг/см . Относительное удлинение при разрыве 10%..

П р и м е р 4. Полиамидоэфир на основе м-фенилендиамина (50% моль) бисфенола А (5О% моль) и изофталоилхлорида. Загружают 5,70 г (0.025 моль) бисфенола А, 2,7 г (0,025 моль) м-фени- лендиамнна, 10,32 г (0,05 моль) изофталоилхлорида, 4,5 г МаОН; 27 г КСС.

26

Выход полимера 97%, П в ДМАА 0.84, Траз,, 225°С.

i

П р и м е р 5. 2,85 г (О,0125моль) бисфенола А, 1,13 г МаОН и 6,75 г . NaC растворяют в смеси, состоящей из 30 мл тетрагидрофурана и 37,5 мл воды. Затем при перемешивании к данным компонентам добавляют 1,161 г

(0,00572 моль) изофталоилхлорида и 1,161 г (0,00572 моль) терефталоилхлорида, растворенных в 60 мл тетрагидрофурана. Перемешивание продолжают 23 мин и вводят в реактор 4,05 г

(0,375 моль) м-фенилендиамина, 3,37 г NaOH и 20,25 г NaCC , растворенных Б 112,5 мл воды. Затем при интенсивном перемешивании прибавляют 3,999 г (о,0197 моль) изофталоилхлорида и

3,999 г (0,0197 моль) терефталоилхлорида, растворенных в 60 мл тетрагидрофурана. Перемешивание продолжают 3-5мин и высаждают полимер добавлением 15рмл воды, подкисляют уксусной кислотой. По-

лимер отфильтровывают, промывают водой и высушивают. Выход полимера 99,2%. Ппр в ДМАА 2,70. Тро,„245°С (по термомеханинеской кривой). Прочность пленки на разрыв 11ОО кг/см , относительное удлинение при разрыве 8%.

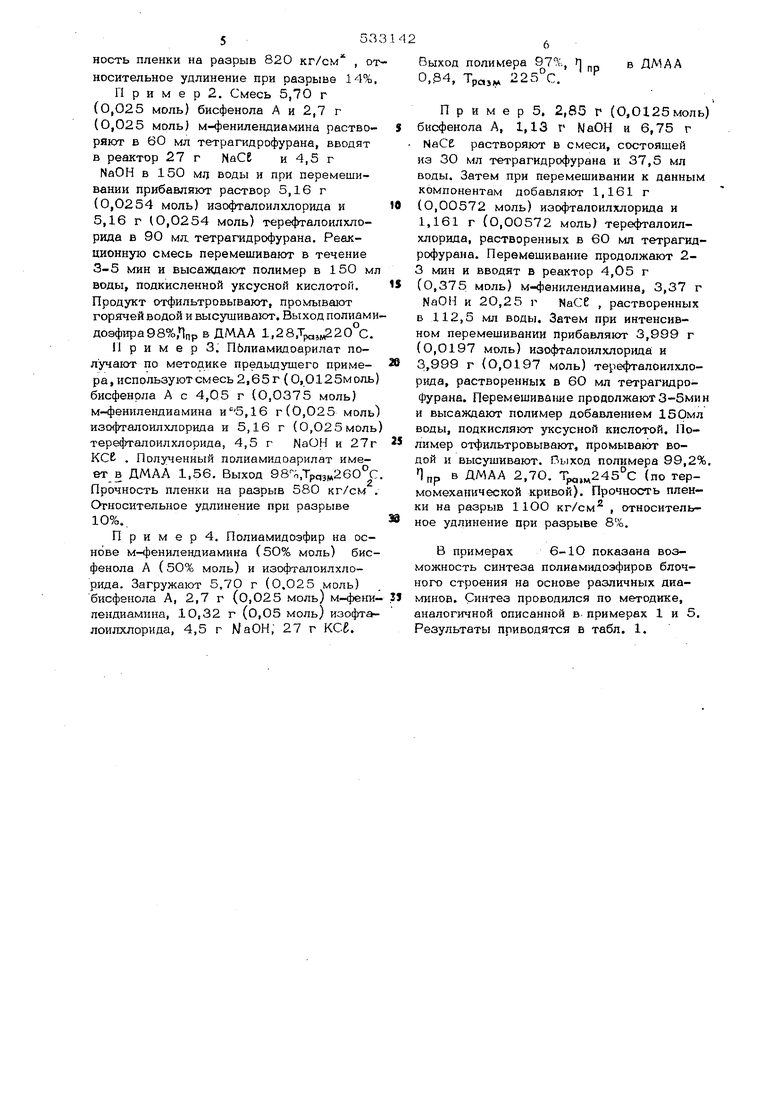

В примерах6-1О показана возможность синтеза полиамидоэфиров блочного строения на основе различных диаминов. Синтез проводился по методике, аналогичной описанной в- примерах 1 и 5. Результаты приводятся в табл. 1.

н

СЯ

и

S

ц ю

я

н

ю

IO

т

О) 05

ю

О)

о

со

05

о

со гсо гсо

CD

ю

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения блок-полиамидоэфиров | 1982 |

|

SU1065438A1 |

| Способ получения блокполиамидоэфиров | 1976 |

|

SU646606A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-N-ФЕНИЛЕНТЕРЕФТАЛАМИДА И ЕГО СОПОЛИМЕРОВ | 2000 |

|

RU2163609C1 |

| Способ получения полипарафенилентерефталамида | 1977 |

|

SU751812A1 |

| Способ получения полифениленфталамида | 1981 |

|

SU1054371A1 |

| Способ получения полиарилатов | 1970 |

|

SU493119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-N-ФЕНИЛЕНТЕРЕФТАЛАМИДА И ЕГО СОПОЛИМЕРОВ | 1993 |

|

RU2057766C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 1969 |

|

SU250451A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| Способ выделения компонента из газовой смеси кислорода с азотом или диоксида углерода с метаном | 1989 |

|

SU1836128A3 |

А О

я

S

(Я

tf

а а)

§ к

«

. к

t

о о s:

ю

m

ю

ю

ю

см

о о

о

о

о

t ю

Oi

Ik

со

о

и

tJi

о

СО

Си

Пример 11. Полиамидоэфир на основе 4,4 -диаминодифенилметана, бисфенола А и терефталоилхлорида..

Смесь 5,01 г (0,025 моль) 4,4-диаминодифенилметана, 5,70 г {0,025 моль) S бисфенола А, 4,5 г NaOH и 27 г NOI NOj растворяют в 6О мл тетрагшрофурана и 150 мл воды. При интенсивном перемешивании к указанным ком- понентам прибавляют раствор 1О,32 г в (О,О5 моль) терефталоилхлорида в ЭО мл тетрагкдрофурана. После 3 мин перемешивания полимер высажаают добавлением воды. Полученную суспензию фильтруют, полимер промывают водой и высушивают. Выход полимера 97%, 1 пР ДМАА 0,85; Траз«225°С.

Пример 12. Полиамидоэфир на основе гексаметилендиамина, бисфенола и смеси изо- и терефталоилхлоридов. К раствору 3,04ОО г (SO мол.%) бисфенола А, растворенного в 15 мл тетрагидрофурана,

при слабом перемешивании добавляют

. 2S

Пример 16. Жнрноароматический блок-сополимер получают двухстадинным методом.

Первая стадия

К 2,28ОО г (6О мол.%) бисфенола А, растворенного в 1О мп тетрагидрофурана, добавляют 1,5 г ЫаОН и 9,0 г МаСб растворенных в 40 мл воды. Полученный раствор охлаждают до 8-10 С в течение 15 мин. Затем к реакционной смеси быстро добавляют 1,854О г смеси изо- и терефталоилхлоридов I соотношение 50.-5О), растворенной в 2О мл тетрапщрофурана и проводят реакцию в течение 2 мин при интенсивном перемешивании до получения предполимера с концевым г}щрокскльиыми группами.

0,3835г гексаметиленаиамина (2Омол.% (ГМДА), растворенного в Ю мл воды. К полученному раствору добавляют 9,0 г NaCE и 1,5 г NaOH, растврренных в 40 мл воды.- Реакционную смесь охлаждают до 8-10 С при непрерывном перемешивании в течение 10-15 кган, затем быстро приливают 3,44ОО г смеси изои терефталоилхлоридов (ИФХ-ТФХ), растворенной в 35 мл тетрагидрофурана и проводят реакцию при интенсивном перемешивании в течение 3 мин. Полученный полимер осаждают 50 мл 0,5% водного раствора уксусной кислоты (апя нейтрализации NaOH), промывают горячей водой и сушат при 1ОО-12О С в течение 10 4. раствора 0,5 г полимера в 100 мл смеси фенола с тетрахлорэтаном (соотношение 60:4О) 1,52. Выход полимера 98,4%.

Примеры 13-15. Полимеры получают таким же образом, что и в примере 12. Результаты опытов приведены в табл. 2.

Таблица 2

Вторая стадия.

К полученному предполимеру добавляют 0,7670 г (40 мол%) гексаметилендиамина, растворенного в 1Омл воды. К полученной реакционной смеси быстро приливают раствор 1,586О г смеси изон терефталоилхлор1щов (.соотношение 5О: 50) Б 2О мл тетрагндрофурана и проводят реакцию в течение 3 мин при интенсивном перемешивании.

Полученный поликюр осаждают 50 мл Р,5%- orо водного раствора уксусной кислоты (.для нейтрализации NaOH), промывают горячей водой и сушат при 10О12О С в течение 1О ч. Ч пр раствора 0,5 г полимера в 1ОО мл смеси фенола с тетрахлорэтаном 15 (соотношение 60:40) 1,38. Выход полимера 99%. П р и м е р 17. Полиамидоэфир на . основе м-фенипендиамина (75% моль), бисфенола А (25% моль), изо- и терефта лоилхлоридов (5О:5О) синтезируют, используя диоксан вместо тетрагидрофурана Смесь 2,85 г (0,0125 моль) бисфенола А, 4,05 г tO,U37 моль) м-фенилевдиам на, 4,5 г МаОН и 2,7 г NaCE раство ряют в 60 мл диоксана и 150 мл воды. При интенсивном перемешивании к указанным компонентам прибавляют раствор 5,16 г 1О,О25 моль) изофталоилхлорида и 5,16 г (0,О25 моль) терефталоилхлорида в УО мл диоксана. После 35 мин перемешивания полимер высаждают водой, отфильтровывают промывают горячей водой и сушат. а,1ход полимера 9 6,5%, Ппр В дмАА 0,6. Пример 8. Полиамидоэфир синтезируют по методике предыдущего примера, используя вместо диоксана метилэти лкетон. Загружают 2,85г(О,О125м оль бисфенола А, 4,О5 г (0,0375 моль ) м фенилендиамина, 4,5 г NaOH, 27 г NaCe , 5,16 г (О,О25 моль) изофталоилхлорида, 5,16 г (0,025 моль) терефталоил хлорид а. Выход полимера 97%. Ппр ДМАА 0,65. Пример 19. Продукт конденсации п-аминофенола (75 мол. %),-диана .(25 мол. %), иаофталоилхлорида{8Омол.% терефталоилхлорида (2О мол.%). 4,122 г (0,О38 моль) п-аминофенола, 2,85 г (0,О12 моль) бисфенола А растворяют в 6О мл тетрагвдрофурана. Затем при интенсивном перемешивании добавляют одновременно растворы 4,5 г NaOH,27 г 2 NaC6 в 150 мл воды, 8,256 г (0.0407 моль) изофталоилхлорнда, 2,064 г (0,0103 моль) терефталоилхлорида в 90 мл тетрагидрофурана. Перемешивание продолжают . 3-5 мин. Полимер высаждают водой, отфильтровывают, промывают и сушатд пр в ДМАА l,4i выход 97%, Трс,адд237 С. Свойства формованного образца Приведенная вязкость, дл/г0,9 Удельная ударная прочность, кг«см/см 175 Прочность на разрыв, KiVcM 90О-1ООО Относительное удлинение при разрыве, %25 Пример 20. Полимер на основе 1 -амниофенола (50% мол), бисфенола А (50 мол.%), изо- и терефталоилхлоридоа (50;5О), Синтез проводят по методике, изложенной в примере 19. Загружают 2,73 г (0,025 моль) п-аминофенола, 5,7 г (0,025 моль) бисфенола А, 5,16г (0,О25 моль) изофталоилхлорида, 5,16г (0,025 моль) терефталоилхлорида, 4,5г NaOH, 27 г МаСС . Выход полиэфирам да 98% 1 пр.0,96. . Формула изобретения Способ получения полиамидоэфиров путем поликонденсации дихлорангидрндов дикарбоновых кислот с диамином и биофенолов в среде вода - органическая жидь кость, смешивающаяся с водой в присутствии щелочи, отл ичающийся тем что, с целью повьш1ения молекулярной массы и увеличения выхода продукта, в реа1щионную среду вводят водорастворимые соли неорганических кислот.

Авторы

Даты

1978-11-15—Публикация

1975-07-17—Подача