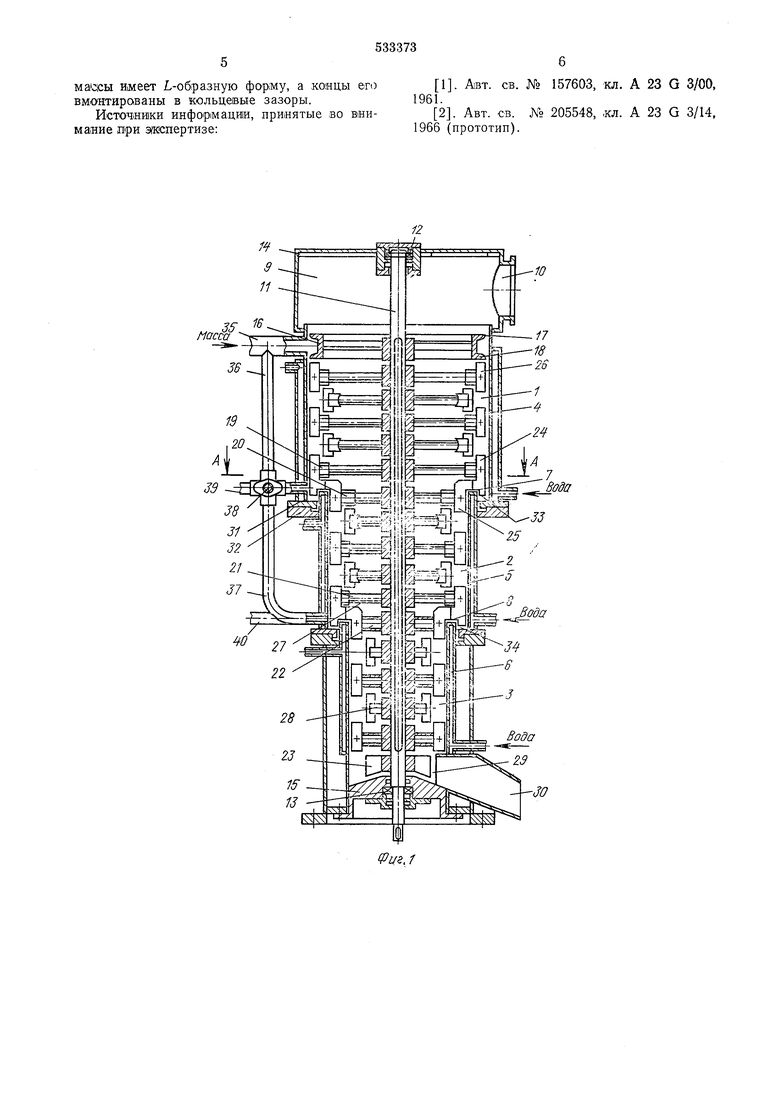

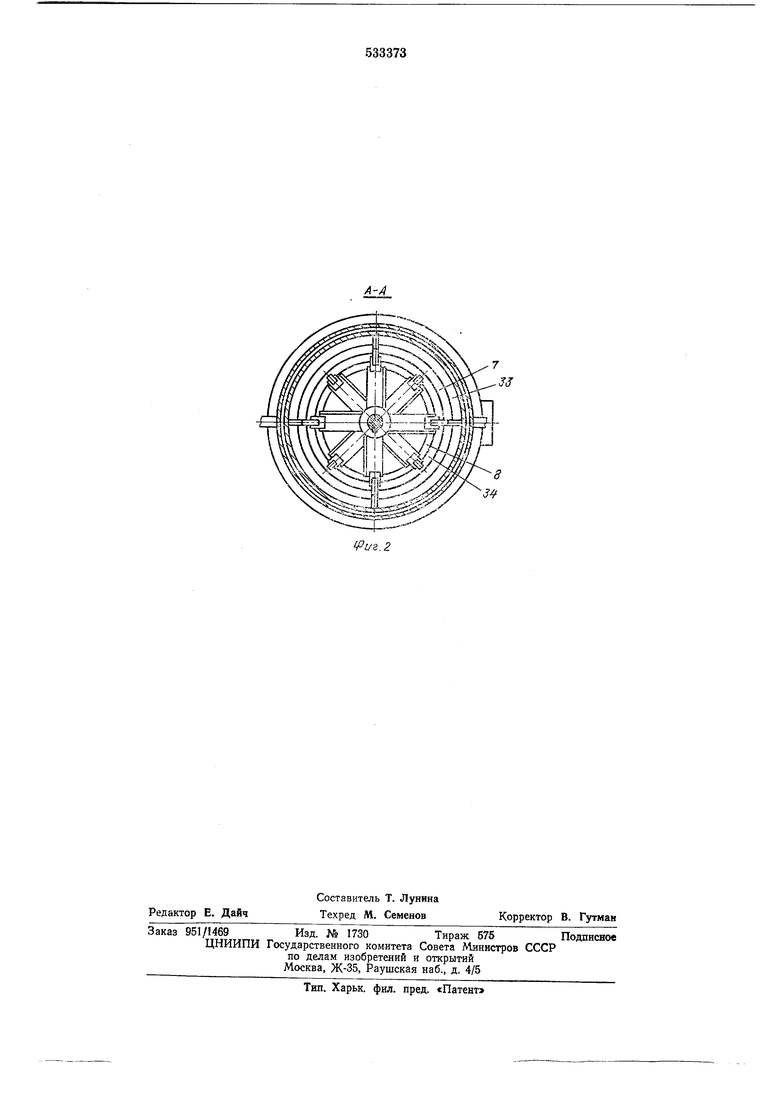

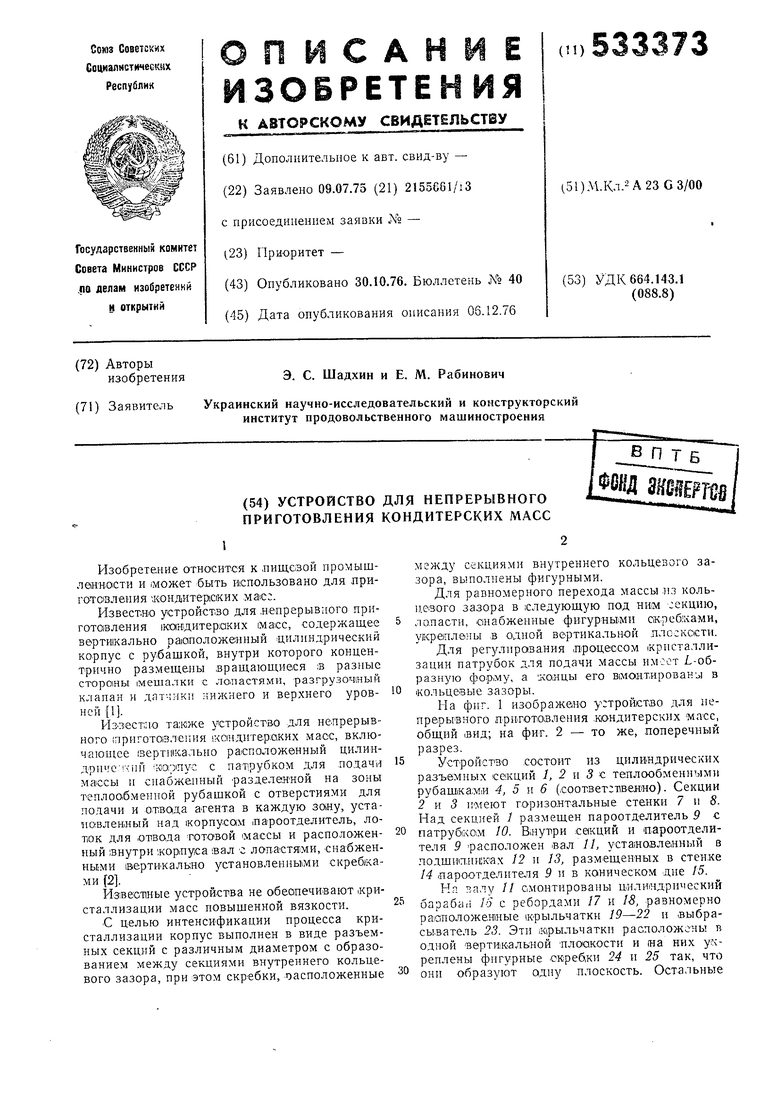

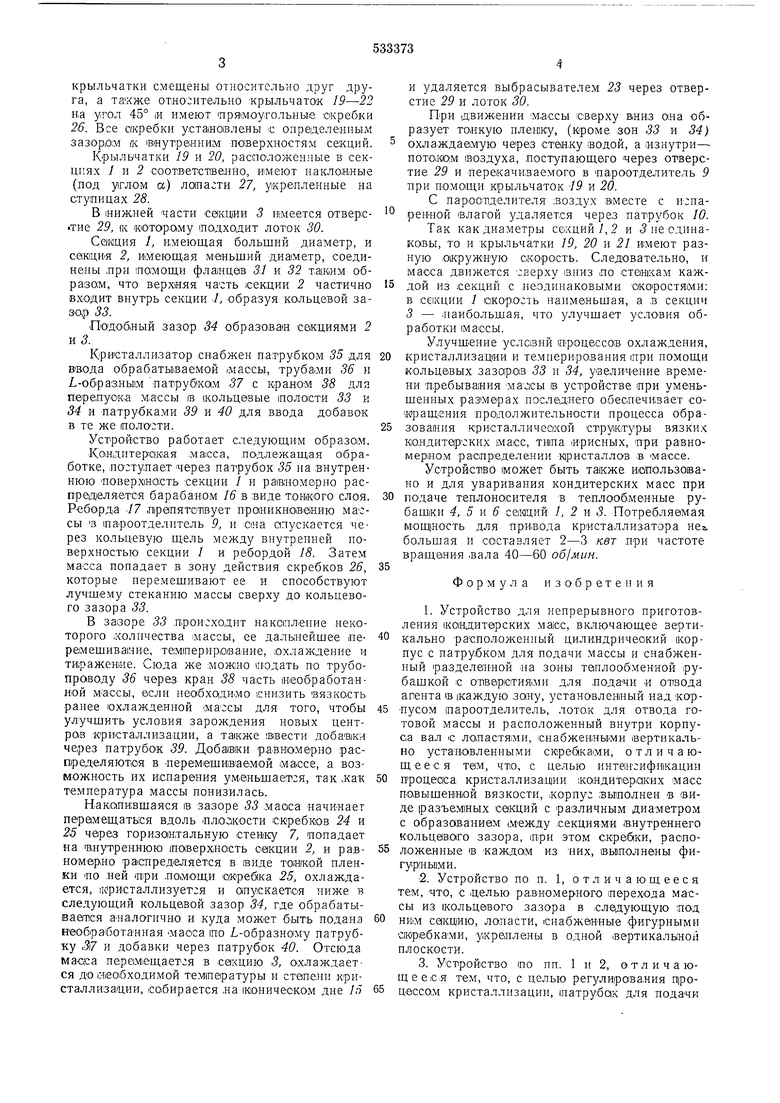

Изобретение относнтся к лищсзой промышленности и 1может быть использовано для приготовления жондитерских мае;. Извест.но устройство для .непрерывного приготО|ВЛ:ения кондитераких масс, содержащее вертикально расположенный щилнндрический корпус с рубашкой, внутри которого концентрично размещены вращающиеся ;в разные стороны мешалки с ло.пастями, разгрузочный клапан и датчики нижнего и верхнего уровней 1. Msi iecTiiio та;кже устройсгао для непрерывного (пригото13Лепия (канднтероких масс, включаюи1,ее вертшкально расположенный цилиндрнче Ч|1Й а :о;з1пус с патрубком для подачи массы н снабженный разде.тенной на зоны теплоО|бменной рубашкой с отверстиями для подачи и отвода агента в каждую зану, устанавлеиный над корпусам лароотделитель, ло1ЮК лЧля отвода ГОТОВОЙ массы и расположенный внутри .корпуса вал с лонастяМИ, снабженными (вертикально установленными скребками 2. Извесшые устройства не обеспечивают кристаллизации масс повыщенной вязкости. С целью интенсификации процесса кристаллизации корпус выполнен в виде разъемных секций с различным диаметром с образованием между секциями внутреннего кольцевого зазора, при этом скребки, оасположенные между секциями внутреннего кольцевого зазора, выполнены фигурными. Для равномерного перехода массы лз кольцевого зазора в следующую под ним секцию, лоласти, снабженные фигурными скребками, укреплены в одной вертикальной ллсскссти. Для регулирования .процессом «рпсталлизации патрубок для подачи массы нм-;ет L-образную фо:р|Му, а комцы его В|МОнт,ированы в кольцевые зазоры. На фиг. 1 изображено устройство для непрерывного приготовления .кондитерских масс, общий .вид; на фиг. 2 - то же, полеречный разрез. Устройство .состоит из цилиндрических разъемных секций 7, 2 и 5 с теплообменнымн рубаш1ка:М1И 4, 5 и 6 (соответгтаенио). Секции 2 и 3 Нмеют горизо.нтальные стенки 7 и S. Над секцией / размешен пароотделитель 9 с патрубкам W. В.нутри сакций и пароотделителя 9 расположен вал 11, уста1новле.нный в лодши п.нцках 12 н 13, размешенных в стен.ке 14 (Пароотделителя 5 н в коническом дне /5. На валу // смонтированы цилиндрический барабан 16 с ребордами 17 и IS, равномерно ра1аположен1ные крыльчатки 19-22 и выбрасыватель 23. Эти крыльчатки расположены в одной вертикальной ллоакости и (на них укреплены фигурные скреб1ки 24 и 25 так, что они образуют одну ллоскость. Остальные

крыльчатки смещены относительно друг друга, а также отногительно крыльчаток 19-22 на угол 45° IH имеют прямоугольные скребки 26. Все акребки уста(Н01влены с опре делеииым зазором к 1виутре;нним поверхностям секций.

Крыльчатки 19 и 20, расположенные в секциях 1 2 соответственно, вмеют наклонные (под углом а) ло1пасти 27, укрепленные на ступицах 28.

В (Нижней части секции 3 игмеется отверстие 29, 1к iKOTOpiOMy подходит лоток 30.

Саыция 1, имеющая больший диаметр, и сйюция 2, И1меющ1ая Мйньщий диаметр, соедине,ны лри 1но;мощи флаицав 3.1 и 32 таким образом, что верхняя ча-гть секции 2 частично входит внутрь секции -1, образуя кольцевой зазо,р 33.

Подоб|Ный заз,ор 34 образован секциями 2 кЗ.

Кристаллизатор снабжен патрубком 35 для вБОда обрабатываемой .массы, трубами 36 и L-o6pa3,HbiiM патрубком 37 с краном 38 для перелуок а м.ассы IB |кольце вые толости 33 и 34 и патрубками 39 и 40 для ввода добавок в те же еолагти.

Устройство работает следующим образам.

Коидптер-акая .масса, подлежащ,ая обработке, ло;тулает через патрубок 35 на внутреннюю поверх1ность секции / и ра1кномерно распре)Д1еляется барабаном 16 в виде тонкого слоя. Реборда 1/7 препятствует праникно1Вбнию массы В 1пароотделитель 9, и сиа опускается через кольцевую щ-ель между внутренней поверхностью секции / и ребордой 18. Затем масса попадает в зону действия скребков 26, которые перемешивают ее и способствуют лучшему стенанию массы сверху до кольцевого зазора 33.

В зазоре 33 лроисходит накопление некоторого гколнчества ;массы, ее дальнейшее перамешиваиие, темперирование, охлаждение и таражение. Сюда же ;мож:но гаодать по трубопроводу 36 через кран 38 часть необработанной массы, если необхади-мо снизить вязкость ранее юхлажденной массы для тото, чтобы улучшить условия зарождения новых центров кристаллизации, а также ввести добаВ|ки через патрубок 39. Добашки ра-вномерно распределяются в леремешизаемой массе, а возможность их испарения уменьшаетгя, так каК температура массы понизилась.

Накопившаяся IB зазоре 33 .маоса начинает пер вмещаться вдоль лложости скребков 24 и 25 через горизонтальную стенку 7, попадает на внутреннюю поверхность сакции 2, и равномерно раснределяется в (виде томкой пленки 1ПО ней отри ломощи скребка 25, охлаждается, 1 ристаллизует;я н опускается ниже в следуюший кольцевой зазор 34, где обрабатывается аналогично и куда может быть подана Нвобра ботанная Маоса по L-образнаму патрубку ,3i7 и добавки через патрубок 40. Отсюда мас(са перемещается в сахцию 3, охлаждается до иеобходимой температуры и степени кристаллизации, собирается на (коническом дне 15

и удаляется выбрасывателем 23 через отверстие 29 и лоток 30.

При движении :массы сверху вниз она образует тонкую нлеику, (кроме зон 33 и 34) охлаждае1мую через стенку водой, а изнутри- noTOiKOM (воздуха, лоступающего через отверстие 29 и лерекачиваемого в л ар оот дел и те ль 9 лри помощи крыльчаток 19 и 20.

С пароотделителя воздух вместе с испаренной влагой удаляется через латрубок 10.

Так как диаметры секций/, 2 и 3 не одинаковы, то и крыльчатки 19, 20 и 21 шмеют разную окружную скорость. Следовательно, и маоса движется сверху вниз ло станкам каждой из секций с неодинаковыми окоростями: в / скорость наименьшая, а в секции 3 - наибольшая, что улучшает условия обработки (Массы.

Улучшение условий пр оцессов охлаждения, кристаллизации и те,мцерирО:вания при номощи кольцевых зазо1рО|В 33 и 34, узелич ение времени лребыва(ния массы в устройстве лри уменьшенных размерах носледнего ооеслечивает сомращения лродолжительности процесса образования кристаллической структуры вязких кондитарских масс, ти1на нрисных, лри равномерном распределении кристаллов в массе.

Устройство (может быть также использовано и для уваривания кондитерских масс при подаче теплоносителя в теплообменные рубашки 4, 5 и 6 се|К1Ций /, 2 и 3. Потребляемая мощ(ность для привода кристаллизатора нез;. большая и составляет 2-3 кет лри частоте вращения .вала 40-60 об/мин.

Формула изобретения

1. Устройство для непрерывного приготовления (К0(ндитарских масс, включаюшее вертикально расположенный цилиндрический (корпус с патрубком для подачи массы и снабженный разделенной на зоны танлообменной рубашкой с от1верстия1ми для лодачи и отвода агента IB (каждую зону, установлевный над корнусом пароотделитель, лоток для отвода готовой массы и расположенный внутри корпуса вал с лоластя1ми, снабженными вертикально установленными скребками, отличающееся тем, что, с целью интенсифи1кации процеаса кристаллизации и кандитер1аких масс повышенной вязкости, корпу; вьглолнен в виде |разъем(ных С1ак;ций с различным диа-метром с образованием (между секциями (внутреннего кольцевого зазора, три этом скребки, раслоложенные IB каждом из них, вьшолнены фигур;НЫ(ми.

2.Устройство по п. 1, отличающееся тем, что, с целью равномерного лерехода массы из кольцевого зазора в следующую под HHiM секцию, лоласти, снабженные фигурными скребками, укреллены в одной 1вертикалыной плоскости.

3.Устройство 1ПО пп. 1 и 2, отличающееся тем, что, с целью регулирования п|роцессом кристаллизации, патрубок для лодачи

массы имеет Ь-образную форму, а концы его вмонтированы в кольцевые зазоры.

Источники информации, принятые во внимание ори эиспертизе:

1. Авт. св. № 157603, кл. А 23 G 3/00, 1961.

2. Авт. св. № 205548, ,кл. А 23 G 3/14, 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ КОНДИТЕРСКИХ МАСС | 1967 |

|

SU205543A1 |

| Устройство для очистки диффузионного сока | 1974 |

|

SU533635A1 |

| ЖИДКОСТНОЙ ПЫЛЕСОС С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ВСАСЫВАЮЩИМИ ПАТРУБКАМИ | 2004 |

|

RU2269919C2 |

| Измельчитель материалов | 1979 |

|

SU820707A1 |

| Смеситель вязких материалов | 1979 |

|

SU856516A1 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| Вакуум-аппарат непрерывного действия для кристаллизации веществ | 1974 |

|

SU547474A1 |

| Линия для производства конфет из вязких масс | 1972 |

|

SU447146A1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ КАРТЕРНОГО МАСЛА | 2000 |

|

RU2173219C1 |

75- /

тст fff

Авторы

Даты

1976-10-30—Публикация

1975-07-09—Подача