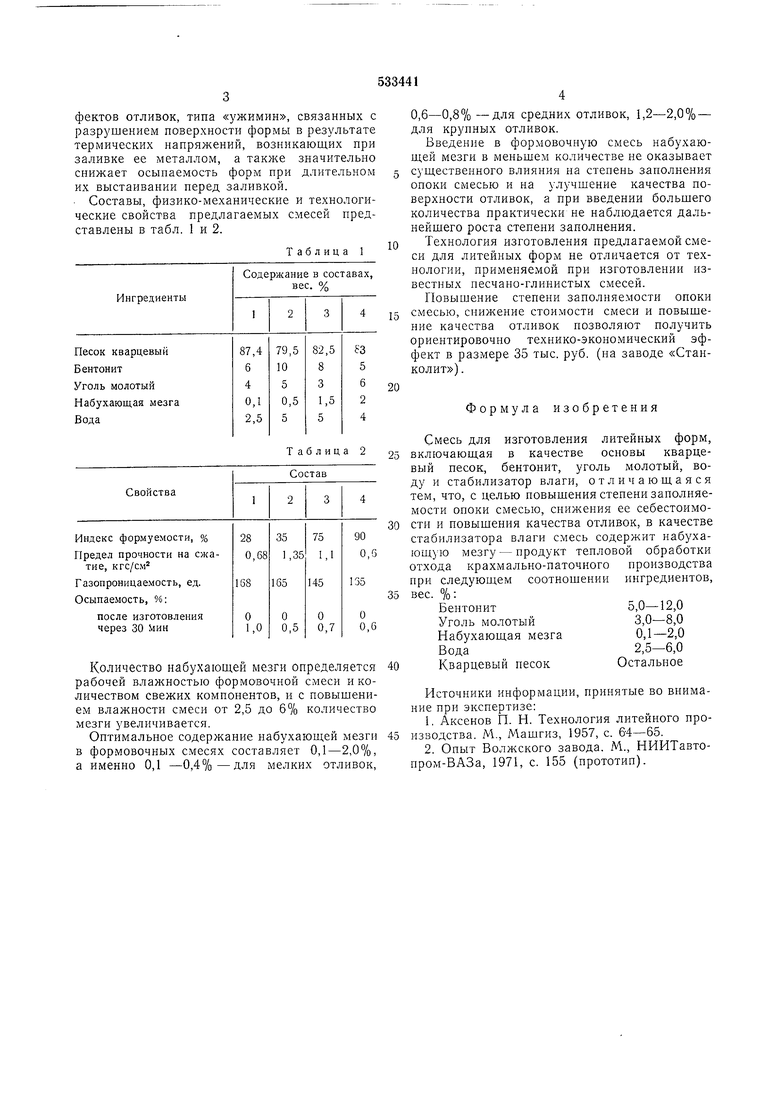

фактов отливок, типа «ужимин, связанных с разрушением поверхности формы в результате термических напряжений, возникающих при заливке ее металлом, а также значительно снижает осыпаемость форм при длительном их выстаивании перед заливкой. - Составы, физико-механические и технологические свойства предлагаемых смесей представлены в табл. 1 и 2.

Таблица 1 Таблица 2 Количество набухающей мезги определяется рабочей влажностью формовочной смеси и количеством свежих компонентов, и с повышением влажности смеси от 2,5 до 6% количество мезги увеличивается. Оптимальное содержание набухающей мезги в формовочных смесях составляет 0,1-2,0%, а именно 0,1 -0,4%-для мелких отливок.

0,6-0,8% --для средних отливок, 1,2-2,0% - для крупных отливок.

Введение в формовочную смесь набухающей мезги в меньшем количестве не оказывает существенного влияния на степень заполнения опоки смесью и на улучшение качества поверхности отливок, а при введении большего количества практически не наблюдается дальнейшего роста степени заполнения.

Технология изготовления предлагаемой смеси для литейных форм не отличается от технологии, применяемой при изготовлении известных песчано-глинистых смесей.

Повышение степени заполняемости опоки смесью, снижение стоимости смеси и повышение качества отливок позволяют получить ориентировочно технико-экономический эффект в размере 35 тыс. руб. (на заводе «Станколит).

Формула изобретения Смесь для изготовления литейных форм, включающая в качестве основы кварцевый песок, бентонит, уголь молотый, воду и стабилизатор влаги, отличающаяся тем, что, с целью повышения степени заполняемости опоки смесью, снижения ее себестоимости и повышения качества отливок, в качестве стабилизатора влаги смесь содержит набухающую мезгу - продукт тепловой обработки отхода крахмально-паточного производства при следующем соотношении ингредиентов, вес. %: 5,0-12,0 Бентонит 3,0-8,0 Уголь молотый 0,1-2,0 Набухающая мезга 2,5-6,0 Остальное Кварцевый песок Источники информации, принятые во внимание при экспертизе: 1.Аксенов П. Н. Технология литейного производства. М., Машгиз, 1957, с. 64-65. 2.Опыт Волжского завода. М., НИИТавтопром-ВАЗа, 1971, с. 155 (прототип).

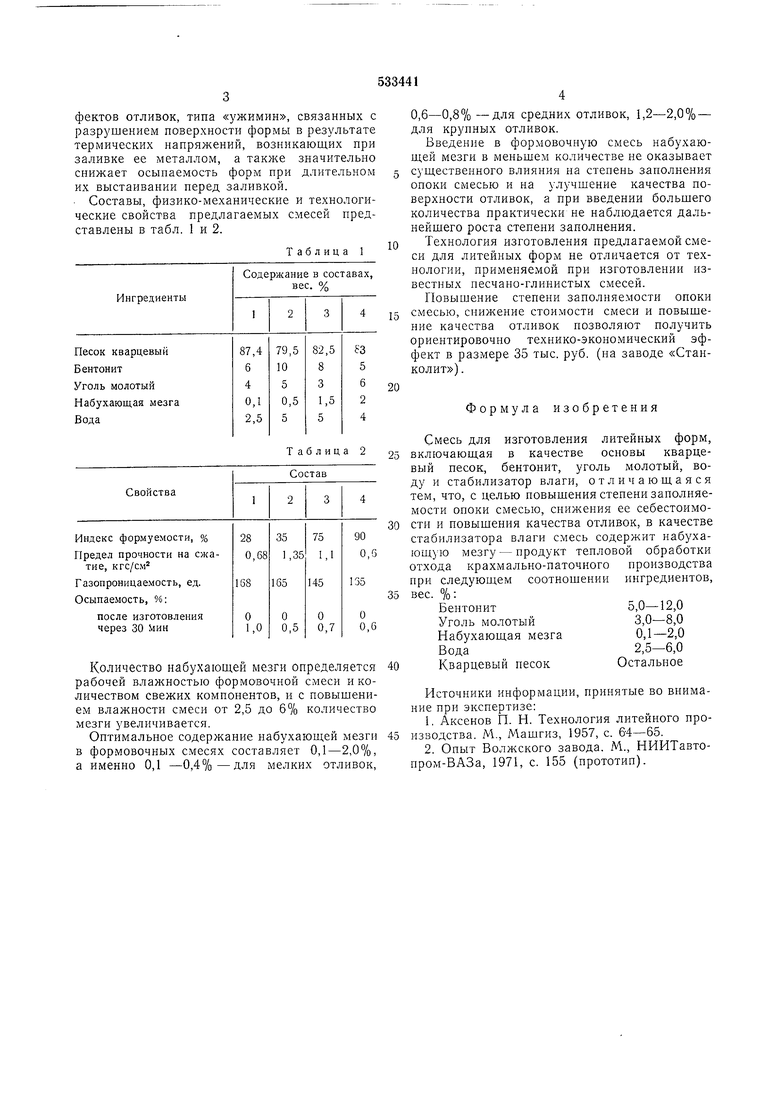

Набухающая мезга

5

..XV 4X4VNX X44NS44X4NI

го 30 О so 60 70 80 90 too Ю 120 tiO iSO

in

Область ылети ания формоВочной смеси после приготоёления до изгаrnoSj effif ,

iffUH

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1977 |

|

SU719780A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU900925A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1030089A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| Смесь для изготовления литейных форм | 1985 |

|

SU1337182A1 |

| Способ смесеприготовления при изготовлении тонкостенных отливок в песчано-глинистых формах | 1988 |

|

SU1537353A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| Покрытие для литейных форм и стержней | 1976 |

|

SU584962A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

Авторы

Даты

1976-10-30—Публикация

1975-07-04—Подача