(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРК

. 3719,- А - -- - 5S :ar--S2r i.;4 р . , йктивны из-за повьзменной растворимости последнего, что вызывает более быстроеи равйомерное раёпрбделение реагента в формовочной смеси, спо .-JW-- 1

Haarpj j-jy i

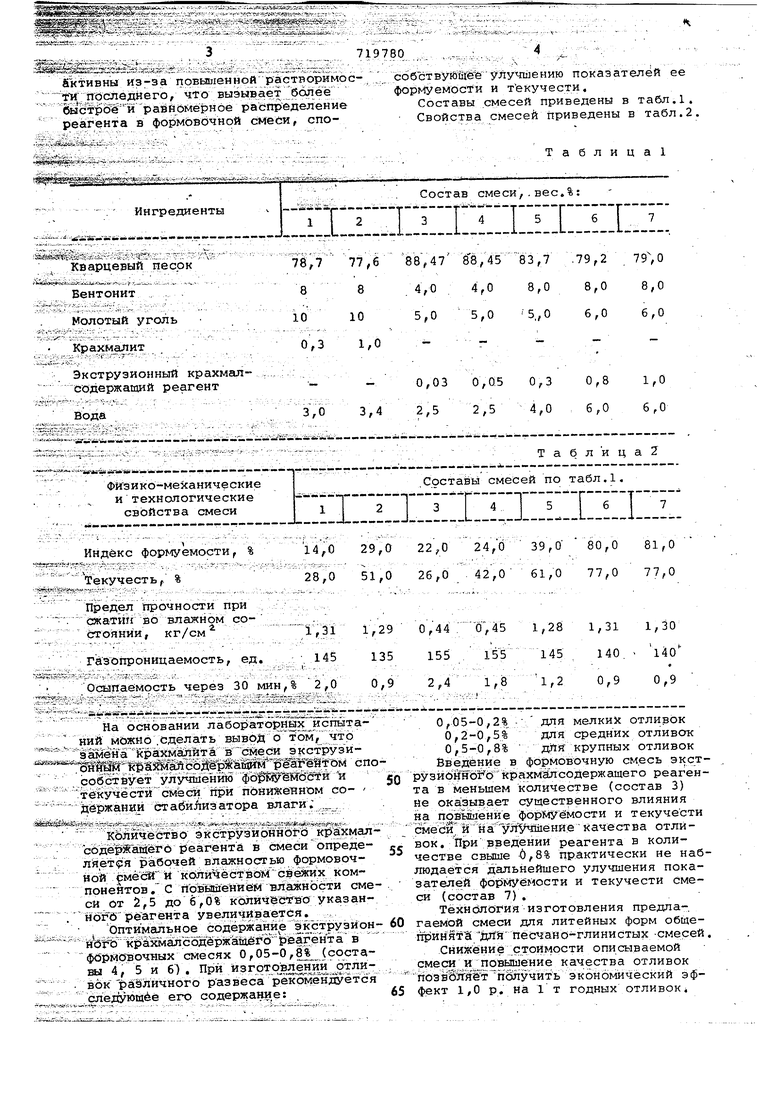

Таблица 780 СОбствуЙШё% улучшению показателей ее формуемосТи и текучести. Составы смесей приведены в табл,1. Свойства смесей приведены в табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1975 |

|

SU533441A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1115833A1 |

| Облицовочная смесь для изготовления литейных форм и стержней | 1988 |

|

SU1563836A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1030089A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU900925A1 |

| Состав смеси для изготовления литейных форм | 1984 |

|

SU1217545A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| Формовочная смесь для изготовления литейных форм | 1972 |

|

SU662235A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1360869A1 |

Экотрузионный крахмал-со1держа1ций реагент З,03,4

Предел прочности при сжатии во влажном состоянии, кг/см

газопроницаемость, ед.

Осыпаемость через 30 мин,% На основании лабораторных испытаний можно сделать вывод о том, что замена крахмалйта в экструзиШй& Й с;рйз&1алсо р аьдагм рёЪГеЯтом спо собстйует улучшению фо|)Щ Ш1йсти и текучести смеси при пониженном со- держании стабиАизатора влаги; 3toag5,., -- - , Ai fКоличество экструзионного крахмап содерйащего реагента в смеси определяет(я рабочей влажностью формовочной смесЗ и количеством свежих ком поиеятов. С повышением влажности сме си от 2,5 до 6,0% количество указан . ноги реагента увеличивается. Оптимальное содержани е экструзион крахмалсодержащегб реа.гента в фб1)й(5:воч«ых смесях 0,05-0,83 ( вы 4, 5 и 6). При йзгртовлён йи/отли. вок различного развеса рёкомён ;с ётся следующее его содерясание:

1,29 0,44 0, 451,281,311,30

135 155 . 155145 , 140. l4o

--.-,- , . .

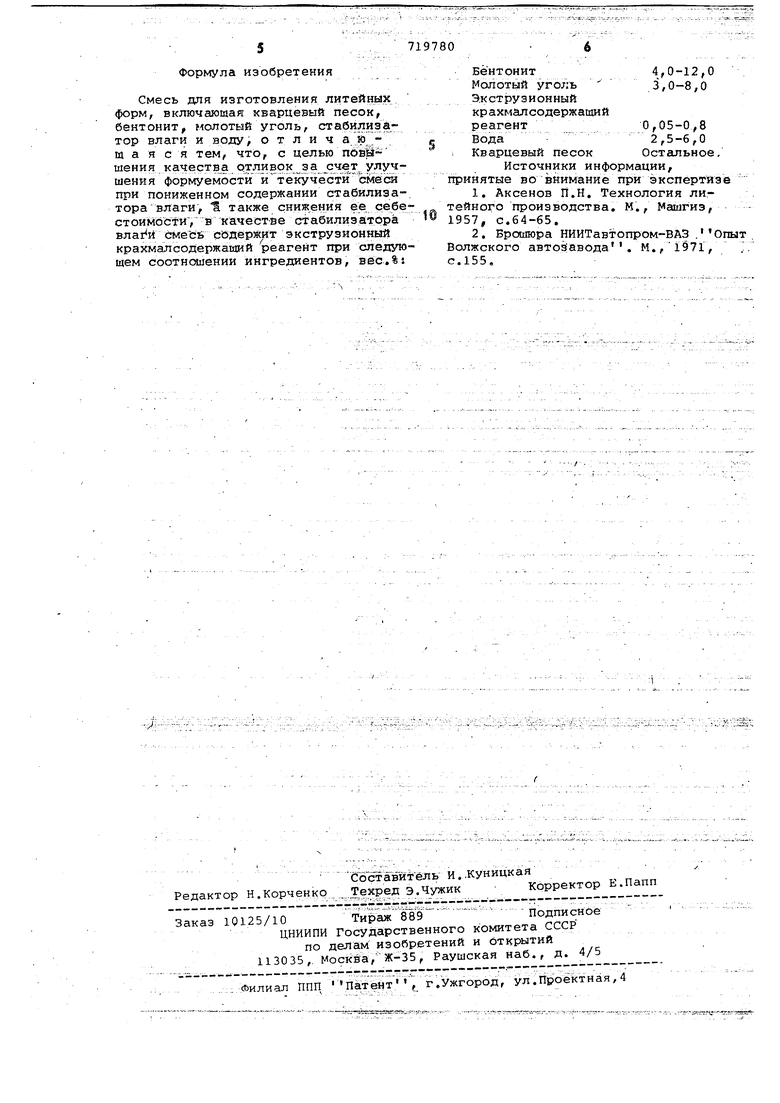

0,9 2,4 1,81,2 0,90,9 0,03 0,05 0,3 0,8 1,0 2,52,5 4,0 6,06,0 0,05-0,2 % - для мелких отливок 0,2-0,5% для средних отливок 0,5-0,8% . дйя крупных отливок Ввейёние в формовочную смесь экструзйбннб Ьк захмалсодержащего реагента в Меньшем количестве (состав 3) не оказывает существенного влияния на noBtiueHKe фор емости и текучести смеси Й на:у;ггУчшенИ,е качества отли вок. При введении реагента в количестве свыше -0,8% практически не наблюдается дальнейшего улучшения показателей форМУёмости и текучести смеси (состав 7). Технология изготовления предла-. гаеМой смеси для литейных форм общеприняТЖ даТя пёсчано-глинистых -смесей. . -Снижение стоимости описываемой рмеси и, повыще;ние качества отливок Г1ОзвШгШтйолу чить экономический эффект 1,0 р. на 1т годных отливок Формула изобретения Смесь для изготовления литейных форм, включающая кварцевый песок, бентонит НОЛотый уголь, стабилизатор влаги и воду, о т л и ч а ю .щ а я с я тем, что, с целью пбвМшения качества отливок за сч€т шения формуемостй и текучести смесги при пониженном содержании стабилиза™. тора влаги, t также снижения ее. себестоимости, в качестве стабилизатора смесв содержит экструзионный крахмалсодержаиий реагент при следующем соотношении ингредиентов, вес.%: 719780 5 пр те 19 Во 0. 6 Бёнтонит4,0-12,0 Молотый уголь 3,0-8,0 Э.к ст ру 3 и он ный крахмалсодержащий реагент0,05-0,8 Вода - 2,5-6,0 Кварцевый песокОстгшьное, Источники информации, инятые во внимание при экспертизе 1.Аксенов П.Н. Технология лийного производства. М., Машгиэ, 57, с.64-65. 2.Брошюра НИИТавтопром-ВАЗ .Опыт лжского автоз:авода . М., 1971, .. 155.

Авторы

Даты

1980-03-05—Публикация

1977-12-29—Подача