(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU850251A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1030089A1 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1115833A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Смесь для изготовления литейных форм | 1974 |

|

SU486846A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| Формовочная смесь для изготовления литейных форм | 1972 |

|

SU662235A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

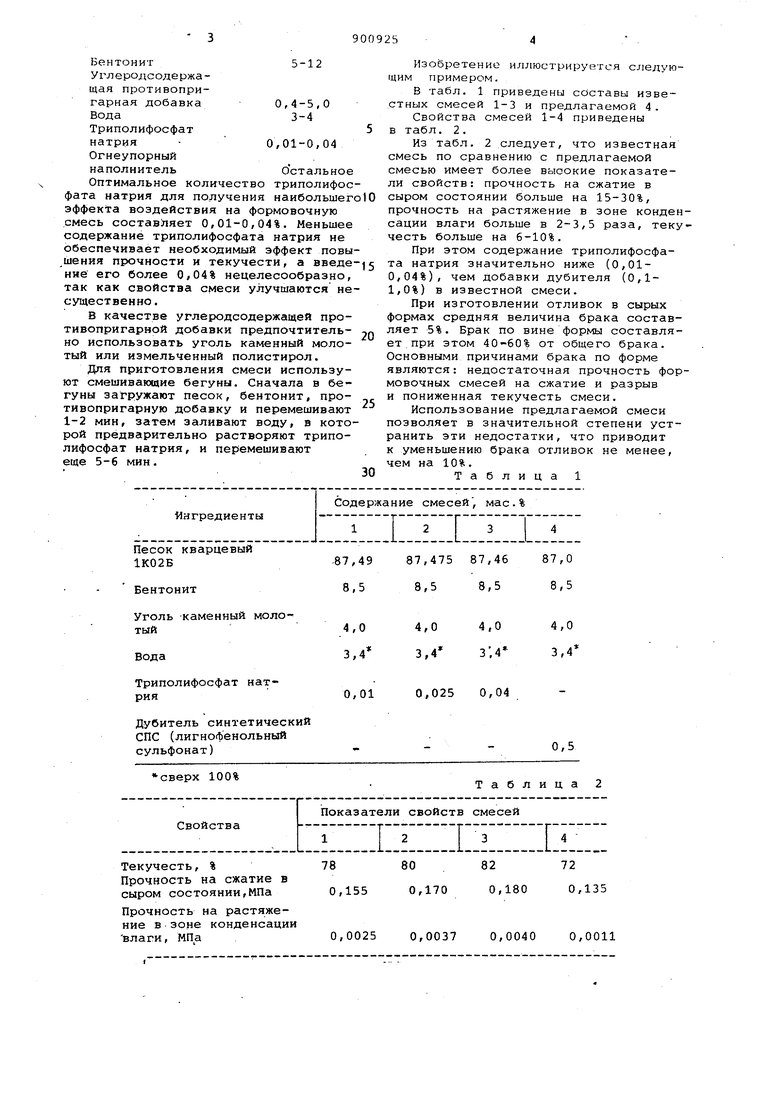

Изобретение относится к литейному производству, в частности к составам смесей для изготовления разовых лиг тейных форм. Известна смесь, содержащая формовочную глину, воду, триполифосфат натрия, масло минеральное и- кварцевый песок i . Однако эта смесь, содержащая боль шое количество воды и масла, не может использоваться для изготовления литейных форм, она пригодна лишь для уплотнения разъема литейной формы. Известны смеси для изготовления разовых литейных форм, содержащие огнеупорный наполнитель, бентонит, уголь каменный молотый, воду и добав ку поверхностно-активного вещества (продукт гидролиза отходов кож хромсинтанорастительного дубления), либо добавку полифенольного лесохимического понизителя вязкости ПФЛХ 2 и 3. Однако эти смеси имеют низкую прочность в сырогу состоянии и недостаточную прочность в Зоне конденсации влаги, а также недостаточную текучесть . Наиболее близкой к предлагаемой по технической сущности и достигаемо му результату является смесь 4 для изготовления литейных форм, содержащая, мае. % ; Бентонит . Каменный уголь Дубитель растительный или синте0,1-1,0 тический 3,0-3,5 Воду Огнеупорный наОстальноеполнитель Данная смесь характеризуется недостаточной прочностью в сыром состо.чнии и текучестью, низкой прочностью в зоне конденсации влаги. Цель изобретения - повышение прочности в сыром состоянии и в зоне конденсации влаги и увеличение текучести смеси. гоставленная цель достигается тем, что смесь для изготовления литейных форм, включающая огнеупорный наполнитель , бентонит, углеродсодержащую противопригарную добавку и воду, дополнительно содержит триполифосфат натрия при следующем соотношении ингредиентов, мас.%: Бентонит5-12 Углеродсодержащая противопригарная добавка 0,4-5,0 3-4 Триполифосфат 0,01-0,04 натрия Огнеупорный Остальное наполнитель Оптимальное количество триполифос фата натрия для получения наибольшег эффекта воздействия на формовочную смесь состав 1яет 0,01-0,04%. Меньшее содержание триполифосфата натрия не обеспечивает необходимый эффект повы шения прочности и текучести, а введе ние его более 0,04% нецелесообразно, так как свойства смеси улучшаются не существенно. В качестве углеродсодержащей противопригарной добавки предпочтительно использовать уголь каменный молотый или измельченный полистирол. Для приготовления смеси используют смешивающие бегуны. Сначала в бегуны загружают песок, бентонит, противопригарную добавку и перемешивают 1-2 мин, затем заливают воду, в кото рой предварительно растворяют триполифосфат натрия, и перемешивают еще 5-6 мин.

Триполифосфат натрия

Дубитель синтетический СПС (лигнофенольный сульфонат)

сверх 100% 78 80 Текучесть, % Прочность на сжатие в 0,155 0,170 сыром состоянии,МПа Прочность на растяжение в зоне конденсации 0,0025 0,0037 влаги, МПа

0,025 0,04

0,5

Таблица 2 Изобретение иллюстрируется следующим примером. В табл. 1 приведени составы известных смесей 1-3 и предлагаемой 4. Свойства смесей 1-4 приведены в табл. 2. Из табл. 2 следует, что известная смесь по сравнению с предлагаемой смесью имеет более высокие показатели свойств: прочность на сжатие в сыром состоянии больше на 15-30%, прочность на растяжение в зоне конденсации влаги больше в 2-3,5 раза, текучесть больше на 6-10%. При этом содержание триполифосфата натрия значительно ниже (0,010,04%), чем добавки дубителя (0,11,0%) в известной смеси. При изготовлении отливок в сырых формах средняя величина брака составляет 5%. Брак по вине формы составляет при этом 40-60% от общего брака. Основными причинами брака по форме являются: недостаточная прочность формовочных смесей на сжатие и разрыв и пониженная текучесть смеси. Использование предлагаемой смеси позволяет в значительной степени устранить эти недостатки, что приводит к уменьшению брака отливок не менее, чем на 10%. Таблица 1 82 72 0,180 0,135 0,0040 0,0011

Формула изобретения

Смесь для изготовления литейных форм, включающая огнеупорный наполнитель, бентонит, углеродсодержащую противопригарную добавку и воду, отличающаяся тем, что, с целью повышения прочности формы в сыром состоянии и в зоне конденсаци влаги и увеличения текучести смеси, она дополнительно содержит триполифосфат натрия при следующем соотношнии ингредиентов, мас.%:

Бентонит5-12

Углеродсодержащая добавка 0,4-5,0

3-4

0,01-0,04 Остальное информации.

принятые во внимание при экспертизе

свидетельство СССР 22 С 3/00, 1975, Q 547278, кл, В

5 563213, кл, В 22 С 1/02, 1974.

Авторы

Даты

1982-01-30—Публикация

1980-04-24—Подача