Изобретение относится к процессам химикотермической обработки и может быть использовано при изготовлении инструмента из малолегированных быстрорежущих сталей.

Известны составы порошковых смесей для обработки инструмента, не обеспечивающие достаточной глубины и твердости упрочненного слоя 1.

Наиболее близким к предложенному является состав порощковой смеси для ванадироряния, содержащий компоненты при следующем соотнощении, вес. %:

Феррованадий60

Хлористый аммоний7

Окись алюминияОстальное 2

Недостатком известного состава является малая глубина диффузионного слоя, не позволяющая производить заточку инструмента.

Целью изобретения является повыщение износостойкости, прочпости, пластичности и режущей стойкости инструмента.

Это достигается тем, что нредлол енный состав дополнительно содержит древесноугольный карбюризатор при следующем соотношении компонентов, вес. %: Древесноугольпый

карбюризатор10-20

Феррованадий35-45

Хлористый аммоний0,5-2

Окись алюминияОстальное

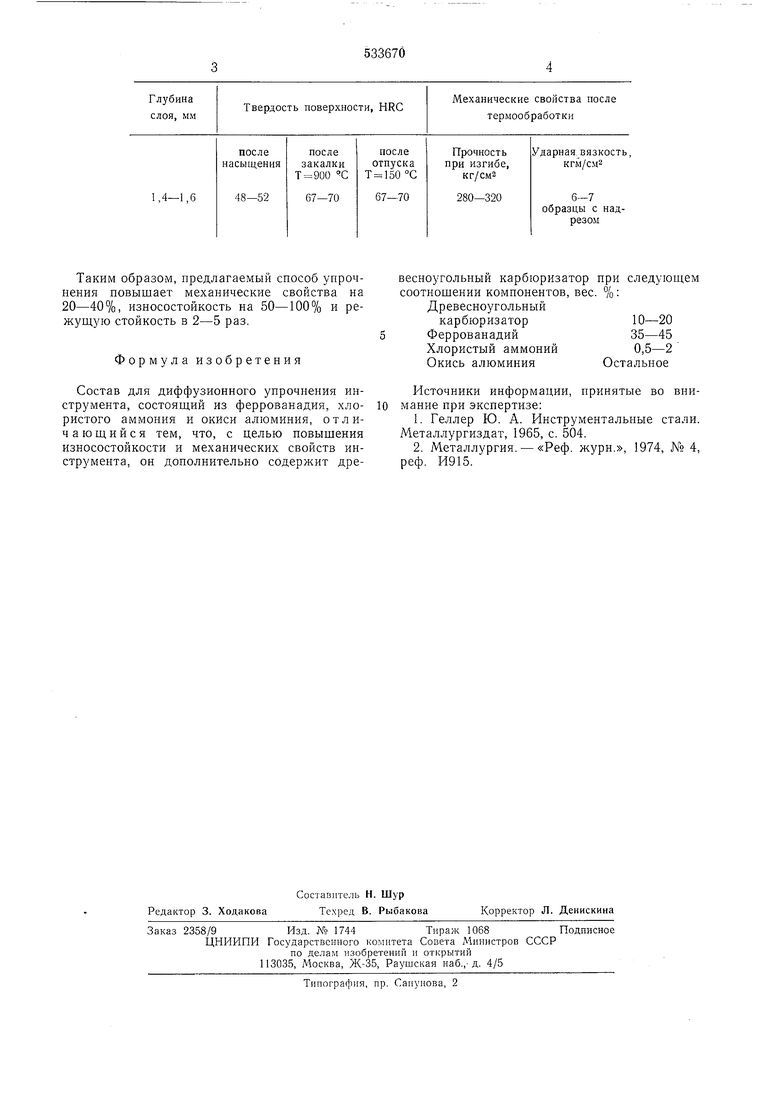

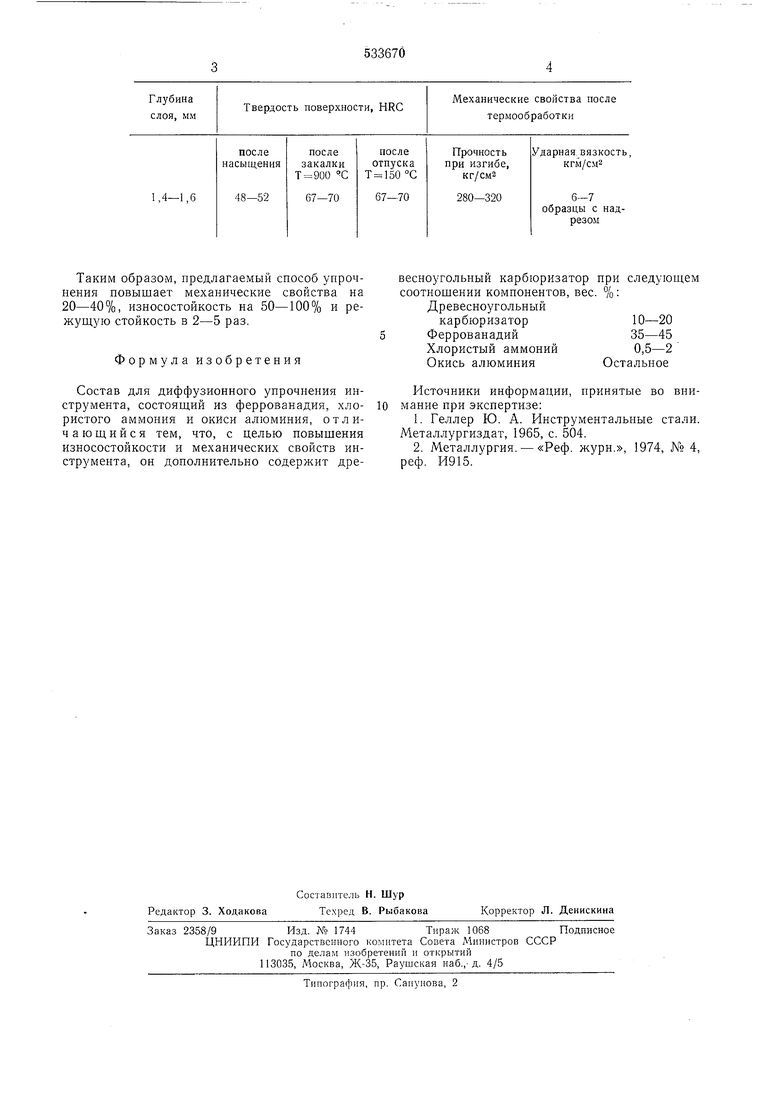

Упрочнение осуществляют путем нагрева при 1040-1050°С образцов и инструмента в порощковой смеси, содержащей 16% свежего карбюризатора; 40% феррованадия; 1%

хлористого амлюния; окись алюминия остальное. Частицы феррованадия размельчают до грануляции 0,1-0,4 мм. Смесь тщательно перемещивают и засыпают в ящик слоем в 20-30 мм, на который укладывают ннструмент, насыпают опять слой 20-30 мм, укладывают новый ряд деталей и т. д. Яшик герметизируют шамотной глиной. После окончания выдержки (6 ч) ящик охлаждают на спокойном воздухе до ко:1П1атной температуры

и затем разбирают. Глубина диффузнонного слоя составляет 1,4--1,6 мм.

Металлографический анализ образцов показывает значительное увеличение числа включений VC, которые определяют методом элек %-ном водном

тролитического травления в растворе хромовой кислоты.

После диффузиогиюй обработки образцы и инструмент подвергают закалке с 900°С и -отпуску при 150°С (редким обработки на первичную твердость).

Результаты исследований, чыполненпых на сталях Р18, Р6МЗ, Р12, нриведены в таблице.

Таким образом, предлагаемый способ упрочнения новышает механические свойства на 20-40%, износостойкость на 50-100% и режундую стойкость Б 2-5 раз.

Формула изобретения

Состав для диффузионного упрочнения инструмента, состоящий из феррованадия, хлористого аммония и окиси алюминия, отличающийся тем, что, с целью повышения износостойкости и механических свойств инструмента, он дополнительно содержит древесноугольный карбюризаторпри следующем соотношении компонентов, вес. %: Древесноугольный

карбюризатор10-20

Феррованадий35-45

Хлористый аммоний0,5-2

Окись алюминияОстальное

Источники информации, принятые во внимание при экспертизе:

1. Геллер Ю. А. Инструментальные стали.

Металлургиздат, 1965, с. 504.

1974, № 4,

2. Металлургия. - «Реф. журн.й реф. И915.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного упрочнения инструмента | 1975 |

|

SU536251A1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ИНСТРУМЕНТОВ | 1992 |

|

RU2041971C1 |

| Состав для диффузионного упрочнения рабочих деталей штампов и прессформ | 1977 |

|

SU692909A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

| Порошковая смесь для диффузионного насыщения | 1972 |

|

SU441357A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

Авторы

Даты

1976-10-30—Публикация

1975-05-19—Подача