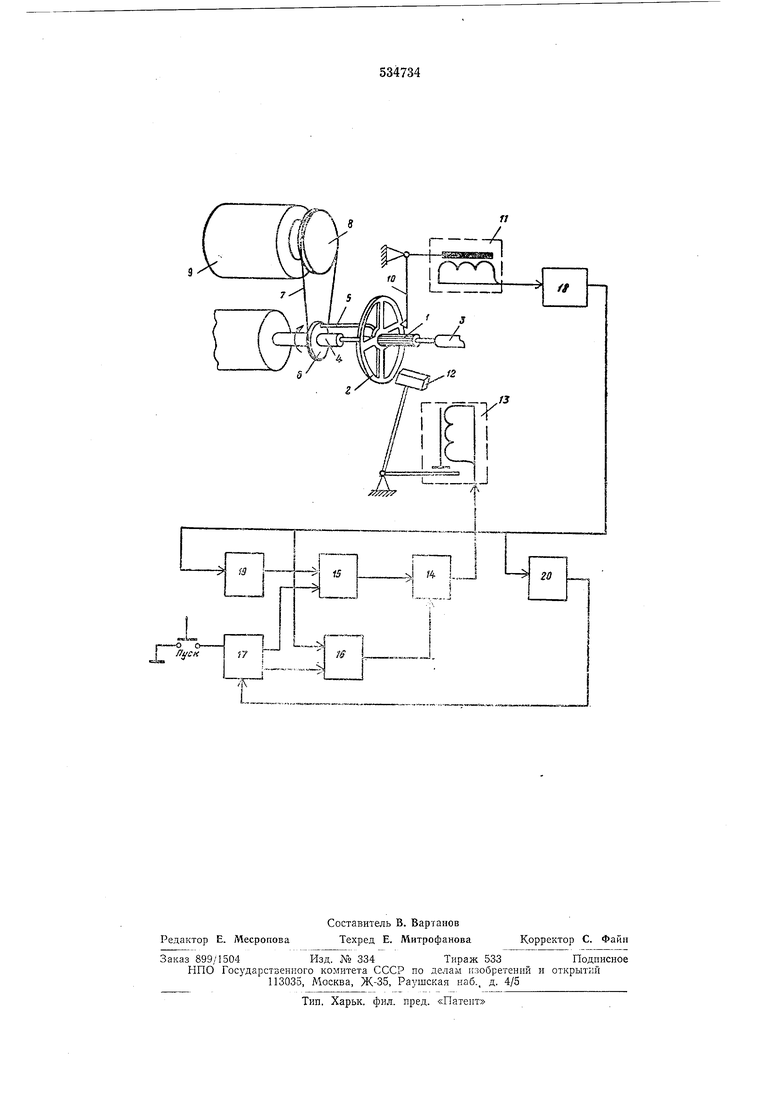

Предлагаемое изобретение относится к области приборостроения, в частности к часовой промышленности, и предназначено для автоматизации технологических процессов часового производства. Известен прибор отечественного производства для правки часовых колес, состоящий из измерительного устройства, приводного механизма и ударного механизма. Однако при использовании такого прибора не достигается автоматизация процесса правки колес. Наиболее близким к предлагаемому по технической сущности является устройство, включающее измерительный блок с усилителем, удариый мехаиизм, приводной механизм и электронный блок управления. По при использовании этого устройства процесс также недостаточно автоматизирован, что снижает производительность труда и качество правки колес. Предлагаемое устройство отличается от известных тем, что в нем электронный блок управления снабжен блоком определения биения плоскости, блоком определения момеита удара, блоком задания точности правки, блоком накопления данных, блоком весовых емкостей и пусковым блоком, причем выход усилителя измерительного блока соединен с входами блока оиределения биения плоскости, блока определения момента удара и блока задання точности правки. Выходы блока определения биения плоскости и пускового блока подсоедпнены к входам блока накопления данных, выходы блока накопления данных и блока определения момента удара соединены с входом блока весовых емкостей, выход пускового блока соединен с входом блока определения момента удара, вход пускового блока с блоком задания точности правки, а выход блока весовых емкостей соединен с ударным механизмом. Это позво,тяет автоматизировать процесс и повысить качество правки. Па чертеже представлена схема предлагаемого устройства. Триб / с колесом 2 установлен в центрах 3 и 4. Поводок 5 жестко соединен со шкивом 6, получающим вращеппе через ременную передачу 7 от щкива 8, соединенного с двигателем 9. Щуп 10, касаясь обода колеса 2, передает колебания подвижной части измерительного устройства 11. Молоток 12 жестко связан с подвижной частью ударного механизма 13, вход которого соединен с выходом блока 14 весовых емкостей. Блок 14 может быть выполней, например, с тирнсторными усилителями.

Один вход -блока 14 соединен с выходом блока 15 накопления данных, представляющего собой счетчик с ключами, а другой вход соединен с выходом блока 16 онределения момента удара, состоящего из усилителей-ограничителей и схемы выделения заднего фронта импульса. Один вход блока 16 подсоединен к выходу пускового устройства 17, представляющего собой статические триггеры и ключи, а другой вход - к выходу усилителя 18, который подсоединен также к входам блока 19 онределения биения плоскости, представляющего собой дифференциальный усилитель с запоминающей емкостью, и блока 20 задания точности нравкн, представляющего собой пороговый элемент.

Устройство работает следующим образом.

Трибу 1 с колесом 2 непрерывно передается вращение от двигателя 9 через передачу 7, установленную на шкивах бив. При налачии биения колеса 2 щуп 10 совершает синусоидальное движение и позволяет измерительному устройству // выработать сигнал, пропорциональный величине биения, который усиливается усилителем 18 и поступает на блок 20 задания точности правки, блок 16 онределения момента удара и блок 19 определения биения плоскости. Если амплитуда биения больше допустимой, блок 20 задания точности правки даст команду «разрешение правки в пусковое устройство 17. Блок 19 определения биения плоскости выдает импульсы после каждого удара молотком 12, если амплитуда биений за период оборота колеса ие уменьшается на заданную величину, определенную величиной изменения напряжения на конденсаторе за один оборот колеса. При этом импульсы суммируются ;з счетчике блока 15 с некоторым начальным числом, что Б конечном счете увеличивает силу здара. Если амплитуда биений уменьшается и становится меньше напряжения на конденсаторе, то блок 19 онределения биения плоскости не выдает импульсы.

Налсатием кнонк и «пуск при наличии команды «разрешение правки с блока 20, пусковое устройство включает в работу блок 15 накопления данных и блок 16 определения момента удара. Так как точка удара молотка 12 расположена относительно точки прикосновения щупа 10 под углом

90°, а при наличии биения форма сигнала на входе блока 16 будет синусоидальной, то момент перехода напряжения сигнала через нуль электрический будет соответствовать моменту нахождения точки максимального биения в месте действия молотка 12. Время пролета молотка до плоскости можно учесть введением дополнительных корректирующих элементов. По заднему фронту усиленного и ограниченного сигнала блока 16 формируется команда на включение разрядных тиристоров блока 14 весовых емкостей, назначение которого - выдача различной по величине электрической энергии в ударный механизм 13 в соответствии с командой с блока 15 накопления данных, который накапливает число в двоичном коде до тех пор, пока амплитуда биений не будет уменьшаться на заданную

величину. Как только амплитуда биений войдет в допуск, блок 20 задания точности правки дает команду «запрет правки на пусковое з-стройство 17, которое сбросит в исходное состояние блок 15 и выключит

блок 16 определения момента удара.

Формула изобретения

Устройство для правки колес, например часовых, включающее измерительный блок с усилителем, з дарный механизм, приводной механиз.м и электронный блок управления, отличающееся тем, что, с

целью автоматизации процесса и повышения качества правки, электронный блок управления снабжен блоком определения биепия плоскости, блоком онределения момента удара, блоком задания точности

правки, блоком накопления данных, блоком весовых емкостей и пусковым блоком, причем выход зсилителя измерительного блока соединен с входами блока определения биения плоскости, блока определения

момента улара и блока задания точности правки, выходы блока определения бнения плоскости и пускового блока подсоединены к входам блока накопления данных, выходы блока накопления данных и блока определепия момента удара соединены с входом блока весовых емкостей, выход пускового блока соединен с входом блока определения момента удара, вход пускового блока-с блоком задания точности правки,

а выход блока весовых емкостей соединен с ударным механизмом.

ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки и контроля колес | 1976 |

|

SU605196A1 |

| Устройство для правки и контроля вращающихся тел, например, часовых колес | 1977 |

|

SU684498A2 |

| Способ автоматизированной правки плоскостного биения часовых колес | 1982 |

|

SU1413594A1 |

| Способ автоматизированной правки плоскостного биения вращающихся тел | 1981 |

|

SU1365042A1 |

| ТРЕНАЖЕР | 2000 |

|

RU2201784C2 |

| АВТОМАТ ДЛЯ КЛЕЙМЕНИЯ И РАЗМЕТКИ ДЕТАЛЕЙ | 1967 |

|

SU216469A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ЧАСОВЫХ КОЛЕС | 1966 |

|

SU214398A1 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Устройство для определения количества жидкости в резервуаре | 1990 |

|

SU1770764A1 |

Авторы

Даты

1976-11-05—Публикация

1975-04-29—Подача